基于IE理论的城铁车总装配工艺优化

徐博雅,孙 丽,权亚莉,朱 帅

(1.大连交通大学 机械工程学院,辽宁 大连 116028;2.中国北车集团 长春轨道客车股份有限公司,吉林长春130062)*

0 引言

随着铁路运输高速重载的跨越式发展,近年来我国轨道交通装备制造业发展迅猛,国内外对于城铁车的需求不断增加[1].某公司由于各装配车间资源配置不一致、承揽项目繁多、生产节拍不统一等因素,导致了车间出现工艺准备工作量大、生产组织难度大、制造资源不能得到有效利用的现状.本文将工艺程序分析应用于城铁车总装配中,从而可以有效的解决以上问题.

工艺程序分析[2]是在着手对某一工作系统进行详细调查研究和改进之前,对生产系统全过程所进行的概略分析.通常以生产或工作的全过程为研究对象,把工艺划分为加工和检查两种状态加以分析记录,并运用5W1H提问技术和ECRS四大原则对现行的城铁车总装配工艺进行改进.

1 城铁车总装配工艺现状

某公司城铁车装配车间整体是由固定装配台位、出车线、调试间组成.出车线上布置进车台位、编组台位、落车台位及称重台位,调试间内有淋雨台位.主要生产的城铁车按材料分为不锈钢车和铝合金车,按车型主要分为A型车和B型车.不同材料以及车型的城铁车从工艺角度分析,在车间布局、工装设备、工艺流程、工具及检验标准等方面均无太大差异.但随着城铁车项目的增多,在生产方面公司正面临着如何有效利用现有资源条件、合理安排搬运路线、提高生产效率等任务.

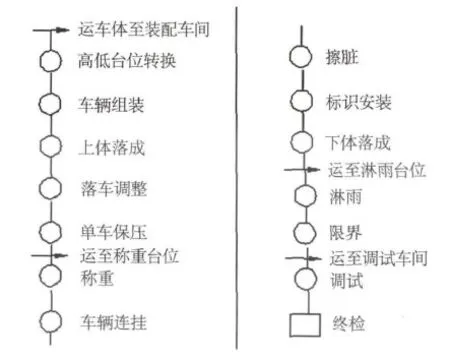

在对城铁车装配现场进行仔细调研观察基础上,运用工艺程序分析的记录符号绘制城铁车总装配的现行工艺流程,如图1所示.

图1 城铁车辆总装配工艺程序图

2 城铁车总装配工艺存在的问题

根据城铁车总装配的生产现状,运用5W1H[3]提问技术分别从操作、检查等方面逐步进行分析,发现存在以下问题:

2.1 工序名称不规范

将18个城铁车项目工艺流程图上的工序名称按照车顶、车端、车内、车下、司机室、整车这6个区域进行划分整理,最后得到502个工序称号.从设计角度分析,通常存在多个工序名称表示同一个工序内容的情况.如地板布舒展、地板布粘接、地板布焊接均表示的是地板布铺装,门口立罩板安装、侧门立罩板、侧墙立罩板均表示的是立罩板安装.从工艺角度分析,同一个工序名称所包含的工序内容较多.如车内客室安装包含了立罩板安装、挡风板安装及侧顶板安装三个工序内容.工序名称叫法的多样性导致了个数上的不必要增多,同时也令工艺人员的管理工作复杂化,对工艺设计以及生产过程中的物料配送等方面也都产生了很大影响.

2.2 部分工装设备不符合生产要求

(1)部分工装设备数量不够 例如上体称重,目前所有装配车间只有一台四点称重设备.当某个装配车间的车辆需要进行上体称重时,需要将设备从别处搬运过来,很不利于各车间生产组织及设备的管理.而且称重设备的重量较沉,在各车间移动过程中搬运方式的不恰当或人为因素极易使其产生损坏,从而减小设备的使用寿命,并在操作过程中产生测量误差;

(2)部分工装设备结构设计不合理 例如车窗安装,装配时需要的工装有电动升降车、玻璃存放车.首先用玻璃存放车将车窗推至所需装配台位后,工人将玻璃搬到电动升降车上,然后进行前期的安装准备工作,最后开始进行车窗的安装.在利用电动升降车进行安装的过程中,由于此工装的前部有围栏,虽然保证了工人的安全,但在操作上却造成了一定障碍.同样在作业走台一侧进行车窗安装时,走台围栏高于窗口下平面35 mm,造成工人将窗放置到窗框过程时安装非常不方便.

2.3 装配现场布局不合理

装配车间为了便于各工序作业的顺利进行而安装了作业走台.但在车顶空调安装时,由于中间的低作业走台(见图2)高度有限,工人在车顶作业过程中车的四周没有相关防护措施如图3所示,给工人的安全问题带来很大隐患.原车间设计的想法是当在车间中部装配台位上的工人要进行车顶作业时,将待装配的车厢吊至到两侧装配台位安装,这样工人可以借助高走台来上到车顶进行作业.但在实际操作过程中这样做很浪费时间,而且不能保证高走台区域的装配台位是空闲的.同时车厢在吊运过程中很危险,操作起来需要很精准.因此,工人在进行车顶作业时身上会绑有安全绳且安全绳上有钩子,可以在安装过程中将钩子与车顶安全绳挂座连接以确保工人的安全.但由于绳子的长度有限,有时会限制工人的操作.况且由于各城铁车项目的车顶结构不同,有时未必会找到合适挂钩的地方.

图2 中间低作业走台示意图

图3 车顶作业示意图

3 城铁车总装配工艺的改善

针对城铁车存在的以上问题,运用ECRS[4](取消、合并、重排、简化)四大原则对当前总装配工艺进行改善.

3.1 工序名称标准化

通过工艺术语标准的制定与实施,用科学合理的术语代替不合理的或者含义相同的多种术语,以统一概念,统一名称[5]在制定标准化原则时建议对于不规范的工序名称进行删减、对于名称不同但工序内容相同的称号进行合并、对于包含内容较多的工序名称进行拆分具体化、对于表达不准确的工序名称进行修改.这样使用规范化、标准化后的工序名称可以准确无误地传递执行内容和工艺要求,对简化工艺管理起到重要作用.

3.2 完善工装设备

(1)增加设备数量

每个装配车间都配置上体称重设备,这样在使用时各自车间互不影响.同时由于减少了搬运的次数,进而减少了人力及时间,使用寿命也得以延长.并且,由于各车间都有一套设备,这在设备的维护、保养等方面给相关部门在管理程度上带来了很多便利.若在只能增加一套设备的请况下,从就近原则考虑建议距离较近的装配车间可以共用一台.

(2)改变现有工装结构

将电动升降车前部栏杆改造成可调节其高度,这样既保证了工人安装过程中的安全问题,又对专业操作不产生影响.或者建议车间管理人员将车辆与作业走台接触处的围栏拆除,以此减小阻碍影响.

(3)增设先进机械设备

使用先进的机械设备既可以保证车窗安装的装配质量,又可以在搬运过程中节省了人力的消耗,车窗也因此不会出现人为安装破损的现象.

3.3 重排车辆组装阶段工序

由于车辆组装当前涉及到的大型工装较多、物料太多,容易造成混乱.计划将车辆组装分成两个阶段来完成,分别是车辆预组、车辆总组.按照将部分需要大型工装的工序放在预组、提高车顶防护装置利用率、便于物料运送的原则将预组阶段的工序按区域划分,整理所含工序内容如表1所示.剩下的其他工序则安排在车辆总组阶段中,总组阶段装配工序的工作量应是预组阶段工作量的两倍.

表1 预组阶段工序内容

4 效果

(1)减少了工序名称个数

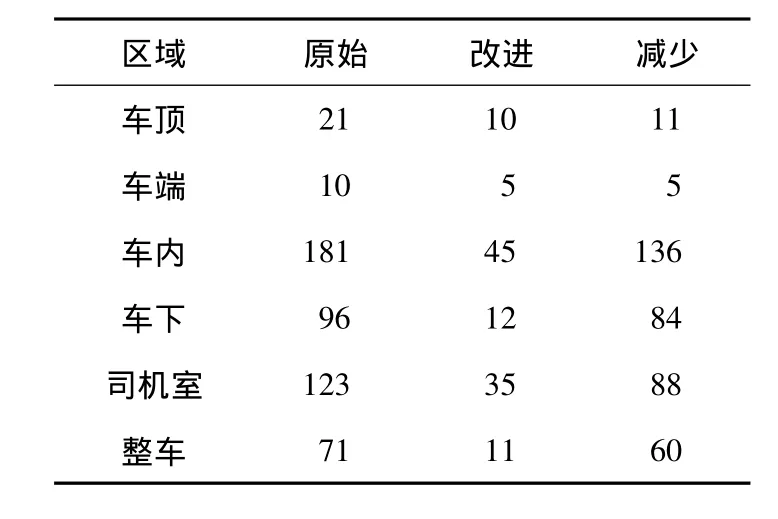

从原始的502个工序名称减少到改进后的118个.由表2可知,车顶、车端、车内、车下、司机室、整车这6个区域的工序名称叫法均有所减少.规范后的工序名称表达更准确、合理,增强了工艺与设计部门工作的协调性.

表2 工序名称标准化前后个数对比 个

(2)提高了大型工装利用率

优化后的装配流程将车辆组装划分为两个阶段,将27种大型工装设备分别按照工序的使用情况在预组装配阶段摆放15种,总组装配阶段摆放12种,而预组阶段的装配时间仅占总装配时间的1/3,由此可见大型工装的利用率在预组阶段有明显提高.

(3)缩短了装配周期

由于减少了大型工装在装配车间搬运的时间,改善后一组城铁车的装配周期从原来的26天减少到24天,时间节省了2天,效率提高了7.69%,生产能力的提高则部分缓解了车间生产压力.

(4)减少了工人数量

改进前,车窗安装这一工序需要4个人,通过增设先进的机械设备,改进后减少到只需1人就可完成,同时由于借助设备的辅助作用减轻了工人的劳动强度,从而提高了作业效率.

本文通过运用工艺程序分析技术对城铁车的装配流程进行分析和改进,达到了提高生产效率、提高装配质量、提高工装利用率、减轻工人劳动强度、改善作业现场等目的,提高了车辆装配的生产能力.

[1]蒲春喜.轨道车辆组装工艺现状及展望[J].科技与企业,2014(5):257.

[2]易树平,郭伏.基础工业工程[M].北京:机械工业出版社,2007.

[3]罗叙萍,许雅勿,刘永芳.运用流程程序分析改进工艺加工方法[J].国防制造技术,2013(6):34-37.

[4]关振华,杜大川.土压平衡盾构主机装配工艺程序分析[J].建筑机械化,2014(1):93-95.

[5]樊孝坤.浅谈工艺设计标准化及工艺优化[J].航天标准化,2003(5):42-44.