矿井通风仿真及其改扩建通风方案研究

李 博,马云东,崔铁军

(1.辽宁工程技术大学 安全科学与工程学院,辽宁 阜新 123000;2.大连交通大学 隧道与地下结构工程技术研究中心,辽宁 大连 116028)*

0 引言

井下通风系统是保证矿山安全生产的重要系统之一.特别是对于矿井的改扩建工程,通风系统要与改造工程是“三同时”的,那么在改造前就要对现有的通风系统进行分析,并对拟改造部分的通风系统进行前期设计.针对可能的矿井改扩建方案在通风方面进行有效性分析,以满足开采的最基本要求“以风定采”.

目前关于矿井通风模拟的研究主要有:李宗翔等[1-2]对采煤工作面双向突源灾变通风系统进行了仿真研究,同时也对突出瓦斯流与矿井通风系统耦合移动进行了仿真;王海宁等[3]基于三维仿真研究并的优化了矿井通风系统;陆秋琴[4]使用LBM对集中涌出瓦斯在通风网络中运移进行了仿真;彭家兰等[5]仿真并应用了矿井通风三维系统;马斌等[6]设计并实现了矿井通风三维仿真系统;陈功胜[7]研究了潘一矿西翼通风系统的调整;张园园等[8]基于可拓数学优化了矿井通风系统.上述研究在理论上有一定创新,但是应用于实际井下复杂网络结构通风系统的分析,在构建系统的自动化、集成化和多通风方案必选和制定方面存在不足,如拓扑关系自动建立与管理、迭代计算及收敛自然风压等[9-10].

针对上述问题,本文使用MVSS模拟了该矿现有通风系统的性能,并分析了模拟的正确性.对于该矿将要进行的改建扩建工程,分析了四种方案的通风性能.

1 煤矿概述

1.1 地理概况

五龙煤矿位于阜新煤田的中部,距离阜新市西南10 km,交通便利,西北5 km处有锦阜公路通过,井田东北距阜新火车站3.5 km,新义铁路线与矿区专用线相连接.

地理坐标为:经度121°3'10″,纬度41°57'55″.矿井地面标高 +173.5 m,井田面积12.337 2km2,倾斜长4.5 km,平均走向长2.74 km.中生界侏罗纪上统阜新含煤组为井田内主要含煤地层,长焰煤为主要煤种.各主采层赋存稳定,主开采煤层自下而上共计四个,分别为太平下层群、太平上层群、中间层群、孙家湾层群.井田内侵入断层和火成岩墙(床),高德向斜轴和王营向斜轴在本井田通过,因此地质构造复杂.矿井无含水层,裂隙水和采空区积水是矿井涌水的主要来源,水文地质简单.矿井开拓方式为立井多水平开拓.矿井共分为三个水平(-215水平、-365水平、-600水平),目前生产水平为三水平(-600水平).矿井主系统共有三条井筒,即主立井、副立井和西砂井,其中副井可直达-600水平.

1.2 矿井生产情况及通风系统

该煤矿为中央并列式通风方式.全矿有入风井口两个,分别为:西沙井、副井;排风井一个为主井.主扇型号为GAF28-17-1型,额定功率为1000 kW,额定风量101 40~12 498 m3/min.按照由里向外核算法进行计算,核定2008年矿井生产能力(按通风能力核定)为260万吨.

矿井主要存在的通风问题:虽然实际入风大于矿井所需风量,但由于部分巷道局部阻力较大,通风不够合理,出现集中用风量不足现象;同时,随着矿井改扩建进程的快速推进(如矿井新工作面形成、东西翼互联、现有通风系统与刘家区同时投产等),矿井通风系统通风能力和通风状况可能出现的动态变化等.

2 矿井通风仿真系统构建

2.1 仿真基本系统的建立

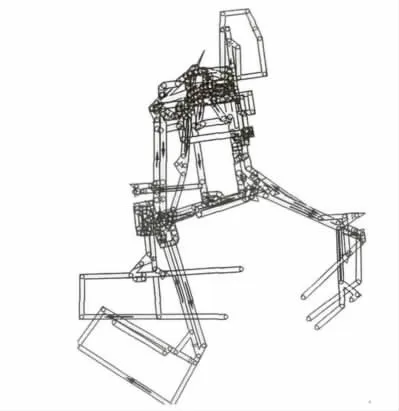

利用DXF格式文件转换生成仿真系统图.在AutoCAD系统下,对矿井的通风系统图进行描绘.具体步骤见文献[11].将矿井通风系统图的CAD另存为 DXF文件格式.然后利用 MVSS3.1,将DXF文件生成系统图如图1所示.

图1 利用DXF格式文件生成仿真系统图

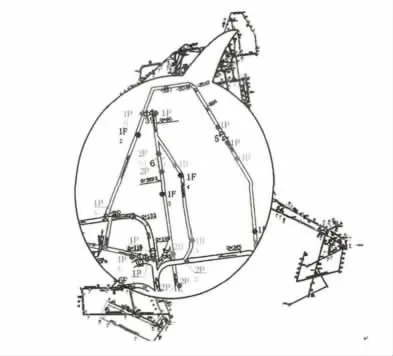

由于测点较多,需要采用统一的命名规则,以便于对测试数据的查询、识别和处理.例如测阻时,用英文字母顺序排列作为皮托管两端的测点标号,即以“1D”开头作为第一天的测点标号,以“2D”开头作为第二天的标号,以“3D”开头作为第三天的标号,以此类推.风窗、风门、节点处用数字表示.详见测点布置图,如2所示.

图2 该矿测点布置图

根据实际数据构造的通风系统,在进行模拟前要对系统网络进行检测,判断构造的正确性.具体包括:①核实进、回风井的位置、流量等相关信息;②进行网络拓扑正确性的检查,检查仿真后的拓扑结构是否与目标通风系统相符;③检查网络拓扑中是否存在单向回路,以免计算进入循环状态;④检查网络拓扑的连通性,保证网络中元件是联通的,不能出现孤岛.

在进行模拟前要收集、整理并确定系统的初始参数.MVSS 3.1中的主要参数有风机参数、节点参数(包括节点名称、大气压、节点标高等,构筑物数据包括构筑物名称、测试压差等)、巷道参数(包括密度、长度、百米风阻、风量、支护形式等).

2.2 仿真风场系统的建立

通风系统仿真就是根据目标通风系统的拓扑构造,使用多个不同类别的单元(如井巷、风机、构筑物等),对目标通风系统的模拟,并实现在特定工况下构建系统与目标系统的特性一致,进而用以分析目标系统在其他工况下表现出来的特征.MVSS 3.1模拟要设置最终达到的平衡状态,当然只是相对的平衡,即要设置一个误差精度.这里需要进行设置的有风压迭代精度、风量迭代精度、相对迭代精度和排序次数.

按需调节是以用风点的实际需风量为基础对矿井通风网络结构进行相关调节的.它是基于人决定的风量分配方法,对于这种风量调节的实现只能通过对网络拓扑进行调整实现.对于新井的通风系统设计和老井通风系统的改造,风量的分配通常是先将需风点的风量固定,然后再由里向外进行分配模拟.

另一种风量调节的方法是增阻调节,它的调节对象是回风井,有两种调节方式:一是逐个调节,每次针对一个回风井进行调节;二是采用迭代方法,每次对部分或全部回风井进行调节.对某一回风井的调节,其调节次序的单位是通路.调节之前给出该通风井的回路信息,包括:当前调节量,即当前最大阻力路线阻力与当前调节通路阻力之差;当前调节通路阻力,即当前正在调节的通路阻力值.

该煤矿的现矿井生产是“三进一回”格局,主井是唯一回风井.设主井为当前回风井,根据实际工况仿真拓扑得到的通路阻力和风洞测试负压分别为2 440和2 386 Pa;绝对误差和相对误差分别为 14 Pa 和0.5868%[11].可见相对误差很小,说明该仿真风场系统与现场测试的通风现状是匹配的,用于方案的模拟是可靠的.

3 矿井通风现状的模拟

3.1 分析问题

现场井下测试为该矿提供了准确可靠的通风系统基础数据资料,并绘制了矿井通风系统示意图和通风仿真系统文档.

通过测试发现并指出了矿井断面较小、通风阻力较大的巷道,为矿井巷道修复减阻指明了具体位置.

(1)332回风下山的108节点处有堆积物,三水平东轨道巷两处冒顶、断面小;2218回顺有12000×750木垛;三水平轨道上山(测点5D9~5D10)断面变化大;;3322运顺有大量杂物(测点5D21~5D22);331运煤上山(测点5D25~5D26)存在风速超限的小断面;-365延伸上山出现部分冒落(测点6D5~6D6),应及时清理回风井底堆积的碎石及堆积物,扩大断面等措施.

(2)局部地段巷道出现了严重变形,部分巷道严重失修.由于个别巷道积水过多,导致局部风阻增大过多,通风不畅,其中-365水平情况最严重,如-365延伸上山有水流,-365运输大巷(测点6D13 ~6D14)有 0.3 ~0.4 m 水流,-365扫泥道(测点6D3~6D4)有0.3 m水流.

因此,应加强对这些巷道的检查,进行必要的修复减阻工作,降低矿井总通风阻力,保证矿井正常的生产接续.

3.2 仿真系统误差验证

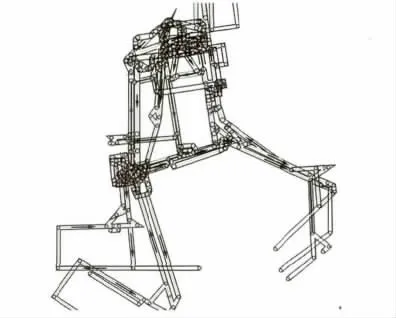

原始数据测量的矿井通风系统如图3所示.

图3 测量数据通风系统仿真图

此时3322风道并未贯通,测量数据结束后该巷道及3223工作面形成.录入数据后的仿真系统以3223工作面形成为参考依据,进行现场通风系统仿真系统的验证,具体验证步骤为:①332新轨道上山贯通;②332边界上山贯通;③3322东回顺贯通;④3223回顺贯通;⑤3223运顺贯通;⑥3223工作面形成;⑦3322集中皮带道贯通;⑧3322瓦斯道形成.从而形成现有井下通风系统,如图4所示.

仿真系统模拟后,3322东回顺模拟风量6.8 m3/s,方向自东向西,332新轨道模拟风量12.58 m3/s,回风井总回风量 165 m3/s,总风压2828 Pa,与现场实际比较误差均小于10%,仿真模拟成功.

图4 现有通风系统仿真图

4 改扩建通风系统改造方案研究

通风系统的改造方案应考虑现有系统的实际情况、应灾变能力和新旧采区的转移情况,同时符合集团对矿井改扩建的整体规化要求,达到改善当前的通风环境的目的.根据矿井改扩建进度,提出了通风系统改造方案,具体如下.

(1)方案1:3322运顺贯通后的矿井通风状况仿真

3322运顺贯通,3322集中皮带道新增风门一个,控制风量6.8 m3/s(原有风量19 m3/s);

通过仿真系统软件的解算模拟后得出:3322运输顺槽贯通后的模拟风量8.34 m3/s,回风顺槽的模拟风量 7.48 m3/s.此时,矿井总风压2868Pa,表明对其它巷道影响不大.从而得出方案1可行的结论.

(2)方案2:-600东西互联道形成,332开采面采用西翼回风时通风状态仿真

①-600东西互联道东侧撤除风门;②322回风水平撤除风门;③2218回风下山增加风门;④三水平轨道撤除风门;⑤332岩石皮带上山通路封闭;⑥332回风上山增加风门,并控制风量到30m3/s.

解算模拟后得出:方案2中,东西轨道总风量大体无变化,总风压下降50 Pa,采区内3322东风回顺风向调向,现风向自西向东,风量1.4 m3/s,排风量较小.

(3)方案3:-600东西互联道形成,332开采面采用东翼回风时通风状态仿真

①3322专用回风道贯通;②2218采区封闭;③331联络道贯通;④3312专用回风上山封闭;⑤3322集中皮带道撤风门;⑥332轨道下山增加风门;⑦-600东一石门南北侧各撤一风门;⑧-600东一石门回风变入风.

模拟得方案2与方案3比较,332由东区回风时,东西互联道通风系统正式形成,相对较合理;东西互联道由东向西排风,排风量18.27 m3/s,风压2595 Pa.因此第3方案较第2方案更趋合理.

(4)方案4:钢带机道进风变回风

①钢带机回风联络道贯通;②钢带机下头联络道新增风门,控制风量3.2 m3/s;③231运顺联络道新增风门,控制风量3.1 m3/s;④三水平轨道上山新增风门,控制风量41.6 m3/s;⑤2.5 m 绞车房回风新增风门,控制风量2.8 m3/s;⑥铜带机上段新增风门,控制风量4.018 m3/s;⑦梯子间新增风门,控制风量2.98 m3/s;⑧撤风门10、风门28及风门7.

该方案由于增加几组风门,增加了漏风量,从而导致采区内部有效风量减小,3322采区风量由原来的 24.5 m3/s减少到 22.106 m3/s,下降了2.4 m3/s.因此该方案所起的效果不明显.

5 扇风机改造

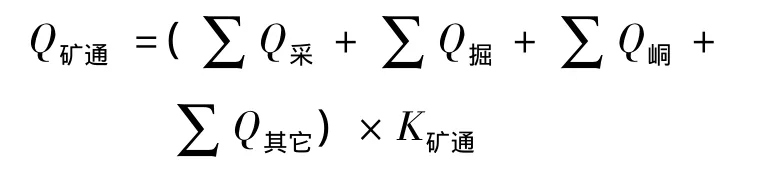

根据该矿达产300万吨各用风地点所需风量:矿井按各采煤、掘进、硐室及其它巷道总需风量如下所示.

其中,∑Q采、∑Q掘、∑Q峒、∑Q其它分别为采煤工作面、掘进工作面、硐室及矿井除了采、掘、硐室地点以外的其它巷道实际需要的风量和;K通为矿井通风系数.各项参数取值分别为:

Q矿通=18 000 m3/min;

∑Q采=1 869 m3/min;

∑Q掘=3 470 m3/min;

∑Q峒=450 m3/min;

∑Q其它=1 752 m3/min;K通=1.2

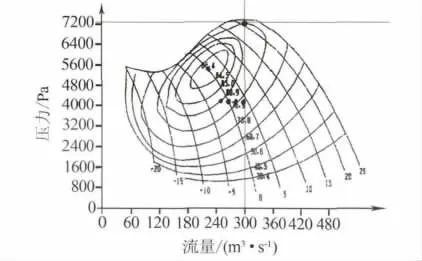

仿真系统可以通过实际总需风量模拟仿真系统并算出总风压(按现有系统仿真),总负压为8895 Pa,总风量300 m3/s.工况点如图5所示.

图5 主要通风机特性曲线及工况点图

从以下新的风机特性曲线图可看出工况点风压偏高在90%以上,效率在60%以下,西砂井主扇改造后增风能力与矿井达产300万吨后无法匹配,因此沿程阻力比较大,必须扩大巷道断面以减小阻力.

6 结论

通过MVSS对阜新某矿进行了通风仿真系统的构建、对通风现状进行了模拟并针对矿井改扩建提出了优化方案,在此基础上得出以下主要结论:

(1)通过系统仿真,基于现有通风系统风流状况,摸清了该矿现有通风系统断面较小,通风阻力较高、风阻较大的巷道;同时找出了通风阻力大的原因,建议综合经济、技术合理性等方面的考虑,通过采取扩大断面、清理和维护巷道等措施着手降低相应巷道的阻力;

(2)基于通风系统改造设想,针对矿井改扩建的不同阶段,提出了四个仿真模拟方案,给出了各方案实施风流调控建议,并进行了具体分析与论证;

(3)模拟了矿井通风系统改造对主扇工作能力的需求,得出西砂井主扇改造后增风能力与矿井达产300万吨后无法匹配的结论.

[1]李宗翔,李林,于景晓,等.采煤工作面双向突源灾变通风系统仿真研究[J].自然灾害学报,2013,22(6):185-190.

[2]李宗翔,刘宇,于景晓,等.突出瓦斯流与矿井通风系统耦合移动仿真[J].重庆大学学报,2012,35(11):111-116.

[3]王海宁,彭斌,彭家兰,等.基于三维仿真的矿井通风系统及其优化研究[J].中国安全科学学报,2013,23(9):123-128.

[4]陆秋琴.集中涌出瓦斯在通风网络中运移的三维LBM仿真[J].系统仿真学报,2011,23(11):2385-2390.

[5]彭家兰,王海宁,彭斌,等.矿井通风三维仿真系统及其应用研究[J].中国安全生产科学技术,2014,10(1):124-129.

[6]马斌,李仲学,李翠平,等.矿井通风三维仿真系统设计与实现[J].计算机工程与设计,2010,31(1):199-202.

[7]陈功胜.潘一矿西翼通风系统调整与预测研究[J].中国安全生产科学技术,2013,9(7):91-94.

[8]张园园,张巨伟,刘俊亨.基于可拓数学的矿井通风系统外部优化[J].中国安全生产科学技术,2013,9(3):100-103.

[9]许兆春,毕强,吴维权.晓南煤矿通风系统仿真[J].辽宁工程技术大学学报(自然科学版),2011,30(5):649-652.

[10]武青林.基于MVSS3.1的屯兰矿通风系统优化改造分析[J].煤炭技术,2010,29(2):99-100.

[11]贾廷贵.五龙矿通风系统优化改造研究[D].阜新:辽宁工程技术大学,2005.