基于名义应力法的动车组车体净水箱吊装部件疲劳强度分析

马纪军,杨 帅,于金朋,宿 崇

(1.中国北车集团 唐山轨道客车有限责任公司,河北 唐山 063000;2.大连交通大学机械工程学院,辽宁 大连 116028)*

0 引言

车体悬挂部件是确保动车组正常运行的重要功能部件,其运行可靠性是动车组安全运营的重要保障.动车组高速运行时,由于轨道不平顺、车体侧风的影响而产生多种常态和非常态的运行工况,使得车体悬挂部件产生各阶模态耦合振动[1-4],导致悬挂部件薄弱部位产生振动疲劳裂纹.统计资料表明,结构的破坏50% ~90%是由疲劳引起的,而引起疲劳破坏的载荷通常小于根据静强度分析估算出来的安全载荷,这使得疲劳破坏具有一定的隐藏性,往往造成灾难性事故的发生.动车组车体悬挂部件的疲劳可靠性是目前高速铁路急需解决的重要课题.因此,研究车体悬挂部件的振动机制机理及疲劳寿命预测方法,为部件结构设计,服役管理提供理论依据具有重要的工程意义.本文以某型动车组车顶净水箱吊装组件为研究对象,采用有限元法分析了该结构在工作载荷下的振动响应,并分别采用计算焊缝疲劳评估点寿命与对整条焊缝进行寿命计算两种方式对吊座焊缝的疲劳强度进行评估.

1 净水箱吊装结构及载荷工况分析

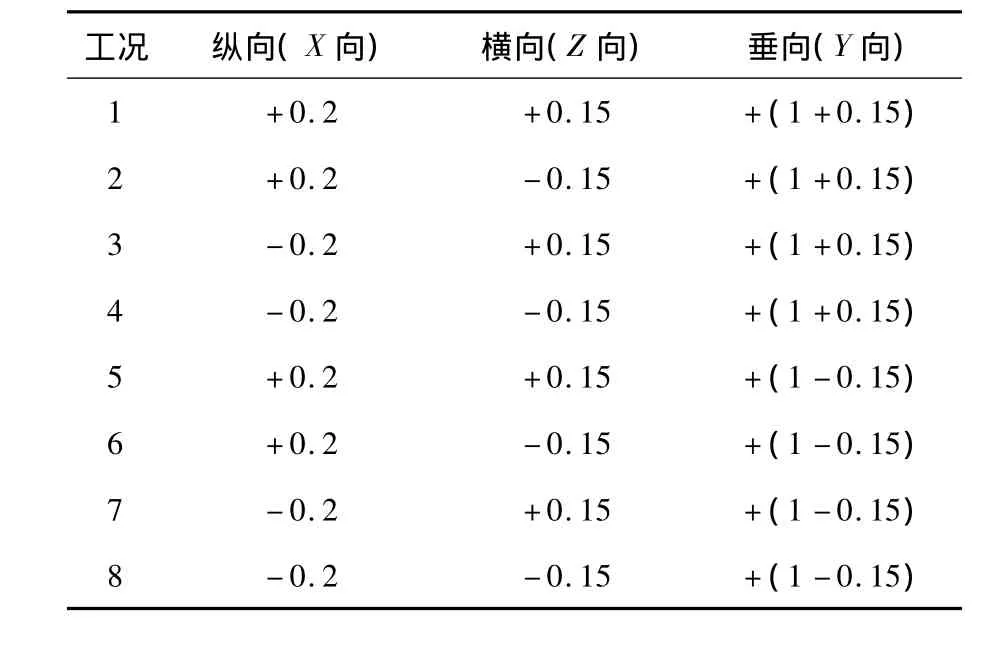

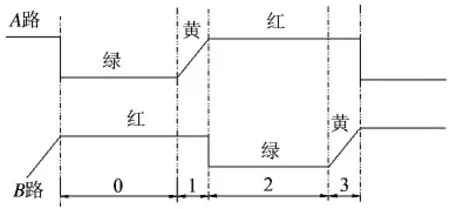

某型动车组净水箱及其吊装组件如图1所示.该净水箱安装于车顶区域,用于给各用水点供水.净水箱通过过渡梁组件吊装在车体C型槽上,水箱支架和过渡梁之间通过螺栓连接.水箱自重为100 kg,装满水后的总重为340 kg.动车组正常运行时,水箱随车体产生振动,这将使吊装组件承受较大的振动冲击载荷.因此在吊装结构的设计过程中需要对其进行疲劳强度评估,以保证结构的疲劳可靠性.根据EN12663标准规定的车体附加设备载荷的取值规范确定净水箱的工作载荷工况,如表1所示.

图1 净水箱及其吊装组件

表1 工作载荷计算组合工况 g

2 基于BS标准的结构疲劳寿命评估

2.1 BS7608 标准

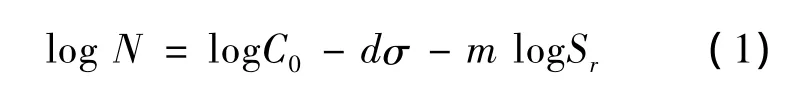

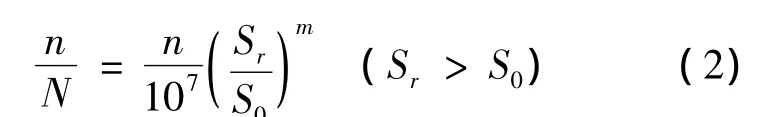

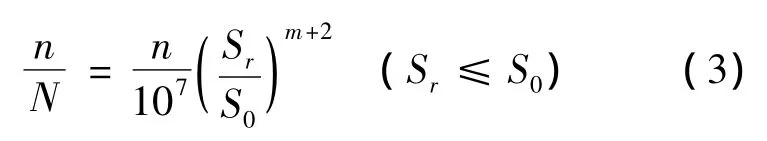

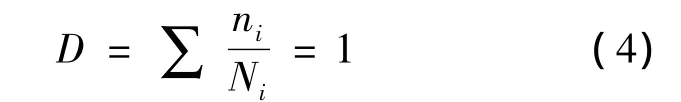

BS(7608:1993)标准是英国钢结构协会制定的《钢结构疲劳设计与评估实用标准》(Code of practice for Fatigue design and assessment of steel structures),适用于屈服强度700 MPa以下的结构钢,包括低合金结构钢、铁素体不锈钢,该标准将大量焊接结构中提炼出的焊接接头细节进行了分级归类[5].标准在评定焊接接头疲劳特性时,采用应力变化范围来描述S-N曲线,同时考虑了低于疲劳极限的小载荷应力范围对累积损伤的贡献,在双对数坐标中其S-N曲线是无截止线的双斜率曲线,拐点对应的循环次数从N0=107,应力范围为S0,BS标准中典型的S-N曲线,如图2所示.

图2 BS标准S-N曲线

在不变载荷情况下,对于每一等级接头,所施加载荷范围Sr与达到疲劳的循环数N之间的关系如下[5]:

其中,Co为与平均曲线Sr-N相关的常数;d为低于均值的标准偏差的数量;σ为N求对数的标准偏差;m为Sr的对数-N的对数曲线的反向斜率.

BS标准的寿命预测算法基于名义应力法和Miner损伤累积理论.应力范围为Sr的应力循环引起的疲劳损伤定义为[6]

损伤比

损伤比

式中,n为待评估点应力变化范围Sr发生的次数.如果累计损伤

则认为结构发生疲劳破坏.

2.2 疲劳评估点的确定及寿命评估

根据表1所示载荷工况,采用Ansys软件对吊装结构的静强度进行计算,计算结果表明吊装组件的中间吊座承受大部分来至于净水箱的冲击载荷.因此选择中间吊座的计算结果对结构进行疲劳寿命评估.根据有限元分析结果,确定10条焊缝疲劳评估点的位置,如图3所示.为避免焊趾应力集中对评估结果的影响,选取了临近焊趾的节点作为评估点.

图3 中间吊座焊缝疲劳评估点位置

吊座焊接结构均为T型接头角焊缝,对照BS标准,确定疲劳强度级别为F2.根据各工况下结构的静强度计算结果,提取焊缝评估点的最大主应力,得出最大应力范围,然后根据式(1)计算出评估点的疲劳寿命,如表2所示.计算结果表明焊缝1、2寿命相对较低,但仍然大于1×107,这表明该结构满足疲劳强度的设计要求.

表2 焊缝的疲劳寿命

3 吊装结构疲劳寿命仿真分析

3.1 计算模型

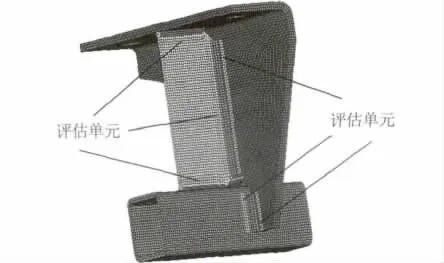

仍然选择中间吊座进行疲劳寿命评估.与母材相比,焊缝部位更易于发生疲劳破坏,因此仅对吊座的焊缝进行寿命计算.为消除焊趾处应力集中的影响,取距离焊趾0.5 t=2 mm(t为板厚度)处单元为疲劳评估单元,如图4所示.

图4 焊缝疲劳评估单元

3.2 计算载荷

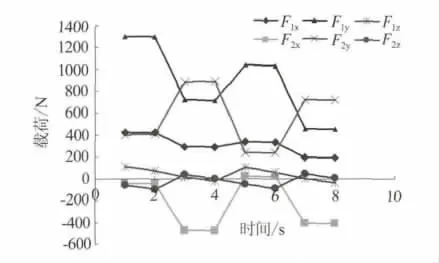

吊座通过螺栓与车体C型槽连接,因此工作状态下的螺栓受力可作为吊装结构的计算载荷.表3所示为根据静强度计算结果提取的吊座两螺栓孔处约束节点受力.假定工作状态下各工况出现的频率相同,则根据表3可构造出吊座的载荷历程,如图5所示.

表3 工作载荷下中间吊座节点约束力 N

图5 吊座载荷历程

3.3 计算结果分析

基于各工况下吊座结构的静强度计算结果,采用Fe-safe疲劳分析软件计算吊座结构的疲劳寿命.焊缝的疲劳特性采用软件内置的BS5400标准,焊缝级别为F2,其中d=2.

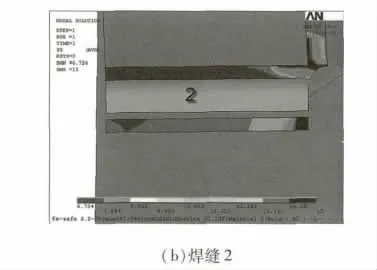

图6 焊缝1与焊缝2疲劳寿命分布

计算结果表明,焊缝1、焊缝2的寿命最短,然后是焊缝3~焊缝6,焊缝7~焊缝10寿命最大,这一规律与上述疲劳评估结果基本一致;图6所示为焊缝1和焊缝2疲劳寿命分布云图.由图可知焊缝最易发生疲劳破坏的位置位于端部,且焊缝位于筋板表面的焊趾寿命低于位于主支撑板表面的焊趾寿命.焊缝最小寿命为106.724=5.3×106,可见,疲劳仿真寿命计算结果与上述BS标准评估结果存在有一定的差别,分析原因:一是由于采用BS标准评估时,仅选取了单个焊趾评估点,而疲劳仿真计算了整个焊趾的寿命;二是采用BS标准评估时,仅选择了应力范围变化最大的两个工况计算,而上述疲劳仿真则是考虑到8个载荷工况出现频率相同的情况下,构造了载荷历程.

4 结论

根据EN12663标准规定的车体附加设备载荷取值规范确定了某型动车组净水箱吊装组件的工作载荷工况,采用有限元法计算了各载荷工况下净水箱吊装结构的振动响应.根据焊趾部位应力分布,确定了焊缝的疲劳评估点及评估单元,采用计算焊缝疲劳评估点寿命与对整条焊缝评估单元进行寿命计算两种方法对吊座焊缝的疲劳强度进行评估.两种方法分析结果均表明:焊缝1与焊缝2寿命最低,是结构最易发生疲劳破坏的位置;焊缝位于筋板表面的焊趾更易于发生疲劳破坏.

[1]康洪军,曾京,张卫华,等.高速综合检测列车车体与车下设备耦合振动分析[J].北京交通大学学报,2011,35(6):62-66.

[2]NETTER H,SCHUPP G,RULKA W,et al.New Aspects of Contact Modelling and Validation within Multibody System Simulation of Railway Vehicles[J].Vehicle System Dynamics Supplement,1998,28:246-269.

[3]DIEDRICHS B.Aerodynamic Calculations of Crosswind Stability of a High-Speed Train Using Control Volumes of Arbitrary Polyhedral Shape[J].Bluff Bodies Aerodynamics&Applications,2008(6):20-24.

[4]李田,张继业,张卫华.横风下高速列车通过挡风墙动力学性能[J].铁道学报,2012,34(7):30-35.

[5]英国钢结构协会.BS7608-1993钢结构的疲劳设计使用规范[S].英国:[s.n.],1993.

[6]杨爽.CRH3型高速动车组转向架抗疲劳能力研究[D].大连:大连交通大学,2009.