可变涡流进气系统的数值模拟研究

赖晨光,于素娟,阎志刚,庄 严

(重庆理工大学 a.车辆工程学院; b.汽车零部件及其检测技术教育部重点实验室,重庆 400054)

可变涡流进气系统的数值模拟研究

赖晨光a,b,于素娟a,阎志刚a,庄 严a

(重庆理工大学 a.车辆工程学院; b.汽车零部件及其检测技术教育部重点实验室,重庆 400054)

可变涡流进气系统可以根据汽车行驶工况和发动机曲轴转速为气缸提供变化的涡流强度。应用ANSYS-Fluent计算流体力学软件对某直喷汽油机进气系统进行瞬态数值模拟,分析进气道安装涡流控制阀片对气道和气缸内流场的影响。结果表明:进气道安装涡流控制阀片会对气缸内的涡流和湍流强度产生一定的影响,低转速下能增大缸内涡流,提高气缸内湍流强度,利于油气混合;高转速下则会降低缸内平均湍流强度,增大进气阻力。

进气系统;可变涡流;湍流强度;数值模拟

气缸内燃烧取决于两部分:气体混合和进气涡流强度。进气涡流强度影响油气混合,直接决定燃烧质量[1]。由于目前环境保护和节能减排的要求,汽车发动机更注重稀薄燃烧,而适当的湍流强度能提高火焰传播速度和燃烧效率[2]。可变涡流技术能够在不同的负荷下为汽车提供不同的涡流强度和流量系数,使得燃烧更加充分[3-4]。

国内外对可变涡流进气系统进行了一系列的研究:对于双进气道,通过在低转速下关闭一个气道可以适当改善进气湍流强度和涡流强度,但会影响进气流量[5];用直气道和螺旋气道组合的方法能为发动机提供足够的涡流强度和质量流量,但不能根据汽车行驶工况改变涡流强度和流量系数[6-7];采用导气屏结构进气道[8]和副进气道可变涡流机构[9],通过调节流经副进气道的气流流量可达到控制进气涡流强度的目的。以上所采用的涡流控制方案能在一定程度上改善进气涡流强度,但汽车实际行驶的工况复杂,很难满足所有负荷下对进气涡流的需求。本文采用涡流控制阀,汽车在行驶中根据负荷的大小调整控制阀片开度,从而调节气缸内的进气流量和涡流强度,实现稀薄燃烧。

1 计算模型

1.1 模型的建立

研究对象为某直喷汽油机。通过三维建模软件CATIA建立可变涡流进气系统模型,在进气道入口处加稳压腔[10]。气缸直径为81 mm,气门和气缸轴线夹角为22.5°。进气道三维模型如图1所示。

图1 进气道三维模型

1.2 网格划分和边界设置

由于计算模型的表面曲率变化复杂,同时考虑对计算精度、收敛性和时间成本的要求,本文采用混合网格的划分方法。在曲面形状复杂的进气道、燃烧室区域和气门运动区域采用非结构化的四面体网格,活塞和气缸处采用结构化的六面体网格。网格划分见图2,不同涡流阀片开度的网格划分见图3。

图2 网格划分

图3 不同涡流控制阀片开度的网格划分

采用动网格策略实现气门和活塞的往复运动,对运动幅度较小的气门采用弹性光顺和局部重构相结合的动网格策略,运动幅度较大的活塞则用动态层铺的动网格策略。

采用压力入口边界条件,稳压腔入口处设置为1个标准大气压[11]。湍流模型选择标准k-ε,采用标准壁面函数法处理边界层,用simple算法进行求解。

2 数值结果分析

2.1 转速对进气流场的影响

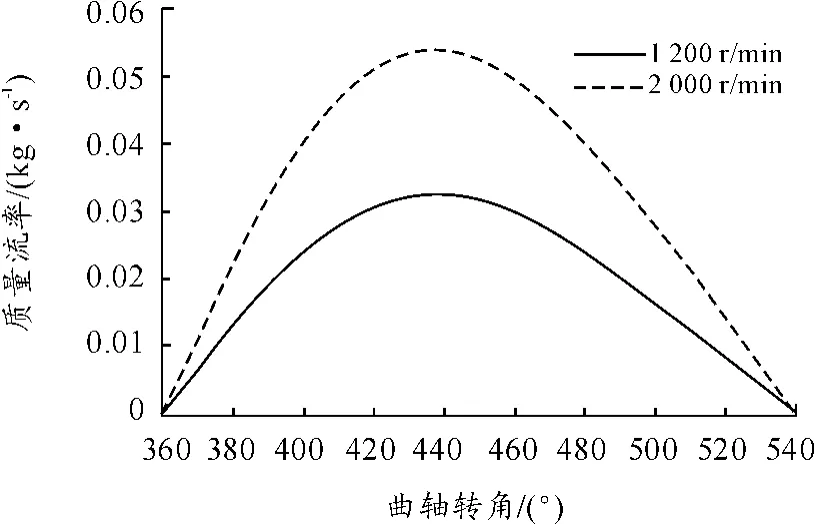

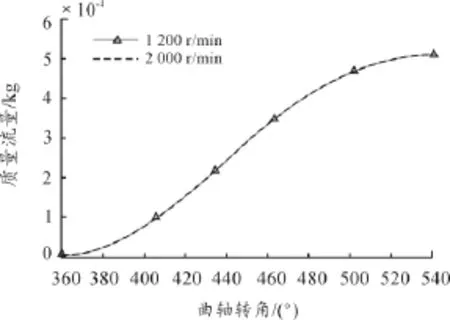

本文考虑了2种曲轴转速:1 200 r/min和2 000 r/min。数值模拟结果(图4、5)表明:随着曲轴转角增加,气门处质量流率和缸内的质量流量逐渐增大,并在气门升程最大时达到最大值。在图4中可以看到:随着转速增大,活塞和气门运动速度增大,单位时间内活塞行程和气门升程增加,单位时间内流入气缸内的气体质量增加,质量流率增大。活塞和气门的运动规律不随转速变化而变化,所以进气终了时缸内气体质量与转速无关,如图5所示。

图4 不同转速进气流量质量流率

图5 不同转速缸内气体质量

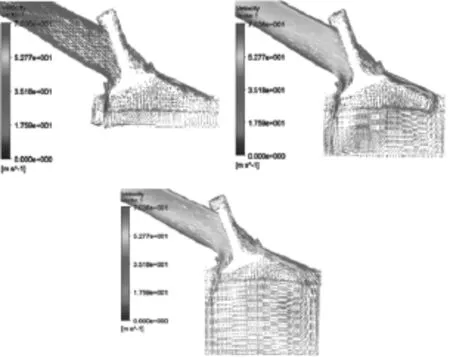

进气初期,活塞下移、进气门开启,进气道内压力大于气缸内压力,空气经进气门流入气缸内,在碰到缸壁后产生方向相反的漩涡。在气门下方左右侧分别形成2两个涡流,如图6所示。由于进气道在气缸盖上特有的安装位置,气门右侧气体沿着进气门切线方向流向缸壁,碰到气缸壁后气体方向改变,产生一个较大的涡流,左侧涡流相对较小。随着活塞下移,涡流不断扩大,缸内流速不断增加,湍流强度增大,在气门最大升程处湍流强度值达到最大,见图8。

对比图6和图7曲轴不同转速下的缸内流场可以看出:曲轴转速高,活塞下行速度快,单位时间内进气道和气缸内压力下降的值大;高曲轴转速缸内气体流速比低曲轴转速缸内气体流速高。气缸内的平均流速也高于低曲轴转速下气缸内的平均流速,因此曲轴转速越高,缸内湍流强度越大,而且都在气门最大升程处湍流强度最大,这与文献[1]中的结论一致。

图6 1 200 r/min下不同曲轴转角缸内流

图7 2 000 r/min下不同曲轴转角缸内速度流场

图8 不同转速下缸内湍流强度

2.2 挡板开度对进气流场的影响

本文主要考虑了两侧进气道均不加装挡板,以及一侧进气道加装挡板,并且挡板开度在30°、60°、90°下进气道和气缸内的流场情况。由于采用的是压力边界条件,加装挡板会使进出口处压力差发生变化,挡板开度越大,进气入口和活塞表面的压差越大,补偿了挡板开度对进入气缸内质量流量的影响,因此气缸内的质量流量和挡板开度无关。在图9中,涡流阀挡板开度为30°,气体经过挡板时产生压降,流速增加。在气门刚开启时,由于挡板进气阻力的影响,无挡板进气道缸内的速度和湍流强度大于有挡板进气道缸内的速度和湍流强度。随着气门升程增加,在有挡板进气道内已经形成了一定的进气惯性。由于挡板和气门共同的节流作用,30°挡板开度进气道在进气门的左右两侧形成了2个大小一致的涡流,与图6中1 200 r/min曲轴转速缸内流场相比,缸内的湍流强度增加(图9)。因此,在1 200 r/min曲轴转速下,曲轴转角在380°~430°时,无挡板进气道缸内湍流强度大于30°时挡板进气道缸内湍流强度;在曲轴转角为430°~540°时,30°挡板进气道缸内湍流强度大于无挡板进气道缸内湍流强度。在整个进气行程中,无涡流控制阀挡板进气道缸内的平均湍流强度为23.7 m2/s2;30°涡流控制阀开度挡板进气道缸内的平均湍流强度为24.4 m2/s2。因此,加装30°涡流控制阀片后使缸内的湍流强度增加了3%(图10)。这更有利于油气混合,提高燃烧质量。

图9 在挡板开度为30°和1 200 r/min曲轴转速下缸内速度流场

图10 在1 200 r/min曲轴转速下不同进气道缸内平均湍流强度

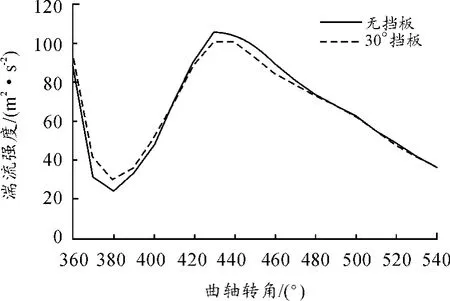

如图11所示,在曲轴转速为2 000 r/min,曲轴转角在380°~410°时,无挡板进气道缸内湍流强度小于有挡板进气道缸内湍流强度;曲轴转角在410°~540°时,无挡板进气道缸内湍流强度大于有挡板进气道缸内湍流强度。在整个进气行程中,不加装涡流控制挡板,气缸内的平均湍流强度为66.8 m2/s2,挡板开度为30°时,缸内的平均湍流强度为65.8 m2/s2。由此可见:加装涡流控制阀片反而使缸内的湍流强度降低,同时使进气道流通截面减少,增大了进气阻力。因此,当汽车在不同路况行驶时,发动机在低转速运行时可以适当开启涡流控制阀挡板,能在一定程度上增加气缸内的涡流强度,增强燃料和空气的混合程度,提高燃烧效率;但在高转速运行时,应尽量关闭涡流控制阀挡板,减少进气阻力。

图11 在1 200 r/min曲轴转速下不同进气道缸内平均湍流强度

3 结论

1)采用压力入口边界。发动机曲轴转速越大,进气质量流率越大,进气质量流率和气门升程成正比,即在气门最大升程时质量流率最大。气缸内进气质量随转角增大而增大,但与曲轴转速无关。

2)在进气行程中,随着气门升程增加,气缸内气体流速和湍流强度均增大,并在气门最大升程时达到最大值。曲轴转速越高,气缸内气体平均流速和缸内平均湍流强度就越大。

3)当发动机在低转速下运行时,可以在进气道安装涡流控制阀片,通过调整涡流阀片角度提高进气行程中缸内的平均湍流强度,使油气混合更充分。

4)当发动机在高转速下运行时,安装涡流控制阀片会降低缸内平均湍流强度,因此应尽量减小阀片开度以减小进气阻力。

[1]朱成.基于CFD的四冲程缸内直喷发动机直喷燃烧系统优化设计[D].南京:南京航空航天大学,2012.

[2]焦运景.稀燃天然气发动机燃烧过程研究和燃烧系统开发[D].天津:天津大学,2009.

[3]李向荣,董元坤,李丽婷.柴油机进气涡流调节形式及阀板尺寸对进气特性的影响[J].柴油机,2006,28 (3):18-20.

[4]尹丛勃,张振东.可变涡流对直喷汽油机进气流动和油气混合特性影响数值模拟[J].汽车工程,2013,35 (8):677-682.

[5]Jun-ichi Kawashima,Hiroshi Ogawa,Yoshiyuki Tsuru. Research on aVariable Swirl Intake Port forHigh-Speed 4-valve DI Diesel Engine[J].SAE Paper,1998,26:80.

[6]WUNSCHE P.4气门高速直喷式柴油机的设计方法[J].国外内燃机,1996,42(2):18-24.

[7]王春辉,雷基林.4气门直喷柴油机进气流动和缸内流场的研究[J].汽车工程,2014,36(1):36-42.

[8]周松,王传博,马强.具有导气屏结构的内燃机进气道流场的三维数值模拟研究[J].哈尔滨工程大学学报,2000,21(1):24-28.

[9]纪威,杨华,杨岩.直喷式柴油机可变涡流进气系统的设计与试验研究[J].中国农业大学学报,2001,6(2): 45-48.

[10]彭北京,邓定红.基于CFD的发动机进气道优化设计[J].小型内燃机与摩托车,2009,38(3):41-46.

[11]王莉,范宇,刘德新,等.柴油机可变涡流进气流动的数值模拟研究[J].车用发动机,2012(5):32-37.

(责任编辑刘 舸)

Numerical Simulation Research on Variable Swirl Intake System

LAI Chen-guanga,b,YU Su-juana,YAN Zhi-ganga,ZHUANG Yana

(a.College of Vehicle Engineering;b.The Key Laboratory of Automobile Parts& Detection Technique,Ministry of Education,Chongqing University of Technology,Chongqing 400054,China)

Variable swirl intake system can provide suitable vortex intensity for the engine according to the working conditions of the car and the crankshaft speed of the engine.This paper analyzed the influence of the swirl control valve on the flow field in the cylinder through transient numerical simulation on a direct injection gasoline engine by using computational fluid dynamics software ANSYS-Fluent.The data shows that swirl control valve in the air intake system will affect both the vortex and the turbulence intensity in the cylinder.It will increase the eddy current and the turbulence intensity at low crankshaft speed,which is advantageous to the mixture of oil and gas.On the other hand,the swirl control valve will reduce the average turbulence intensity in the cylinder when it is on the high crankshaft speed,and this will increase the air intake resistance.

air intake system;variable eddy current;turbulence intensity;numerical simulation

U464.171

A

1674-8425(2015)11-0023-05

10.3969/j.issn.1674-8425(z).2015.11.005

2015-06-28

国家自然科学基金资助项目(51305477)

赖晨光(1978—),男,博士,教授,主要从事汽车与高速列车空气动力学研究;于素娟(1989—),女,硕士研究生,主要从事汽车空气动力学研究。

赖晨光,于素娟,阎志刚,等.可变涡流进气系统的数值模拟研究[J].重庆理工大学学报:自然科学版,2015 (11):23-27.

format:LAI Chen-guang,YU Su-juan,YAN Zhi-gang,et al.Numerical Simulation Research on Variable Swirl Intake System[J].Journal of Chongqing University of Technology:Natural Science,2015(11):23-27.