Aspen Plus软件模拟甲醇甲苯制取对二甲苯新工艺研究

赵金和,零鑫攀,龙庆标,姚凤照,何东华,蒙尉芳

(百色学院 化学与生命科学系,广西 百色 533000)

工艺与装备

Aspen Plus软件模拟甲醇甲苯制取对二甲苯新工艺研究

赵金和,零鑫攀,龙庆标,姚凤照,何东华,蒙尉芳

(百色学院 化学与生命科学系,广西 百色 533000)

利用Aspen Plus软件研究甲醇甲苯烷基化制对二甲苯新工艺的反应物进料方式与比例、反应温度、催化剂、精馏塔板数等因素,对反应物甲醇甲苯的转化率、催化剂的催化效果、对二甲苯的提取率等的因素影响。探讨发现在进料上将反应物汽化后转化率高于固体物质直接反应,达到节能的效果。甲醇与甲苯的进料比例为1.71∶1;载气氢气与水比例为1.77∶1;催化剂二氧化硅与氧化铝比例为5∶1;反应最佳温度310 ℃。

Aspen Plus;模拟;烷基化;新工艺;研究

对二甲苯(PX)是重要的芳烃产物,主要用途是制取对苯二甲酸(PTA)和对苯二甲酸二甲酯(DMT),以两者为原料又可得到聚对二甲酸乙二醇酯,从而生产聚酯纤维和聚酯塑料,是重要的石化有机原料之一。2005年我国颁布相关政策鼓励对二甲苯的生产,而现存的生产工艺由石油制取和煤化工制取存在流程繁琐复杂、高能耗、污染严重、产量低难以满足市场需求,为此,通过探讨新工艺甲醇甲苯烷基化的方法建立生产流程。由甲醇与甲苯反应获得对二甲苯具有很大的发展和开发潜力,而现在国内甲醇由煤化工得到存在产能过剩,而新工艺的高温低压条件下生产大大提高了甲苯的利用率使得本工艺具有极好的经济性,所以对此工艺的大生产化建立具有非常好的前景。为此本文将使用化工模拟流程软件Aspen Plus对整个流程进行初步模拟,对从进料配比开始到对二甲苯精馏提取的整个流程进行参数的分析与探讨。

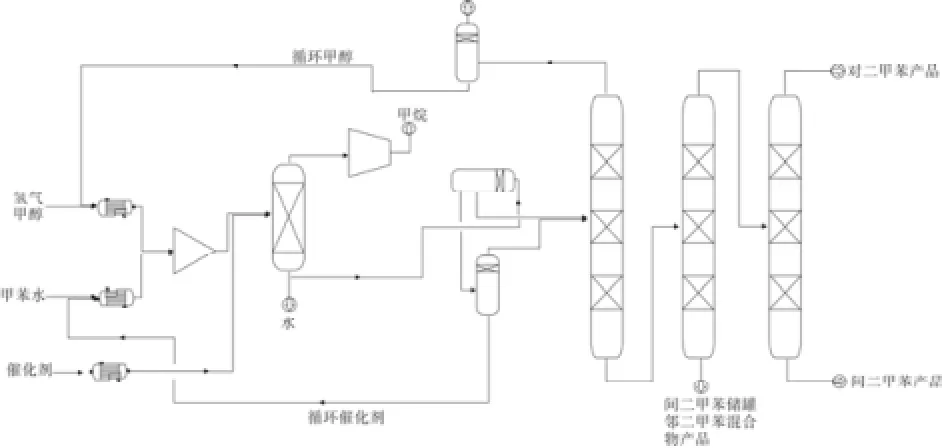

1 工艺流程设计

流程的开始首先对物性方法进行选择,王天宝等在甲醇甲苯烷基化反应器模拟与分析[1]中对该体系反应的热力学分析和模型进行建立并进行了详细计算,而 PR-BM物性方程适用于所有温度及压力下极性或非极性较弱的体系,对于此体系模型也适用,并可在王天宝的模型分析上确定选用 PR-BM物性方法。此物性方法应用广泛而可靠,丁辉应用PR-BM物性方程对1 000 t/a对二甲苯中试装置[2]流程进行了模拟得出了甲醇甲苯通过烷基化生产对二甲苯的相关参数和操作单元的准确数据。徐颖运用Aspen Plus,选择PR-BM物性方程对深冷净化工艺[3]进行模拟整合,对比其他物性方法(RK-ASPEN、RK-SOAVE等)得出选择PR-BM物性方程更能达到节能降耗的要求,以此更能满足深冷净化工艺的工艺及模拟要求的结果。天津大学徐振凯等采用Aspen Plus,选取PR-BM热力学模型对从C9芳烃分离精制偏三甲苯工艺[4]进行研究得出与传统精馏工艺流程相比,此模拟节能率可以达到64.79%;偏三甲苯产品的纯度达到98.51%,收率为90.54%的结果。所以对二甲苯物性方法选用PR-BM[5]。对于流程设计从原料进料的状态上将甲苯、甲醇进行汽化后进入反应器进行反应将很大程度的减少设备的投入,从气态上考虑将大大增加反应的接触面积使得反应更加完全,为此根据沸点甲苯(110.6 ℃)甲醇(64.6 ℃)水(100 ℃)将原料加热至汽化后混合再加热后进入反应器进行反应,以氢气为载气、二氧化硅和氧化铝混合物为催化剂,以总酯化率为优化指标。初步反应完成后首先经过闪蒸分离出催化剂,经过进一步的分离和可利用原料的循环利用流程,再经过三个阶段的精馏分离出较为纯净的主产品对二甲苯。具体流程如图1。

图1 模拟反应全流程Fig.1 Analog response of the whole process

2 模拟参数优化设计

2.1 进料分析

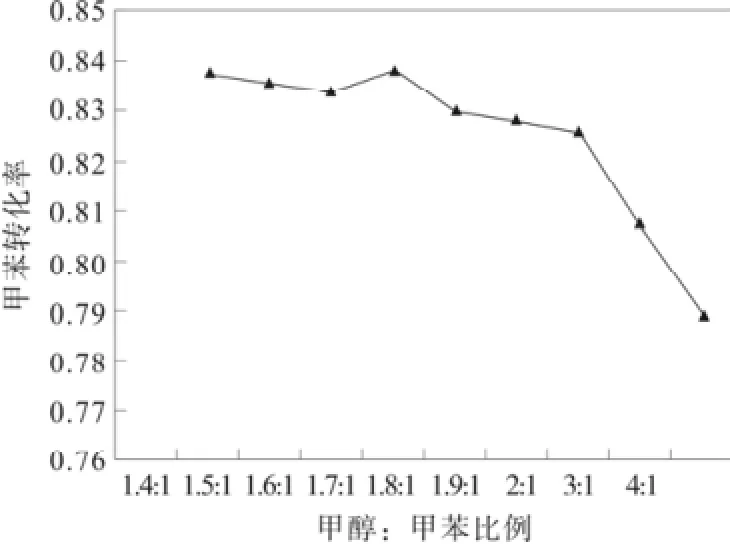

采用单因素分析法,固定催化剂比例与用量、反应温度、总进料物料,以总酯化收率为优化指标,考察进料比对反应的影响,结果见图2。从图2可以看出在进料上甲醇、甲苯从比例 1.4∶1到 4∶1的过程中甲苯的转化率先升高到达一个最高点后又下降的趋势,为此,在模拟数据中为取得出产率最高必须选择转化率最高的为1.7∶1时。同样,固定其他反应条件,考察催化剂用量比对反应的影响,结果见图3。从图3可以看出在5∶1到8∶1阶段混二甲苯的含量呈下降趋势,而催化剂进料比在5∶1前难以模拟并出现数据错误,为此,本模拟催化剂二氧化硅与氧化铝的比例混合为 5∶1;即 ZSM-5分子筛催化剂,此催化剂具有较高的反应活性、稳定性和更长的使用周期,使对二甲苯具有较高的选择性(74.8%)[6]。

2.2 灵敏度分析

通过灵敏度分析我们可以初步准确的掌握关键操作及变量对整个流程的具体影响,通过优化流程的条件从中获取最佳的操作数据。

图2 甲醇甲苯进料比例分析Fig.2 Methanol-toluene feeding ratio analysis

图3 催化剂进料比例分析Fig.3 Catalyst feeding ratio analysis

2.2.1 反应器温度控制分析

反应器反应的温度是影响反应温度和反应平衡的主要因素,具体的分析及优化才能确定最佳的反应温度及反应器的操作温度,使得反应物转化率达到最高,催化剂的效果达到最佳状态。从整个流程的组成并对上图进行分析得出,在将甲醇、甲苯、水进行汽化后进入反应器进行反应,由于汽化的蒸汽的温度达到310 ℃已达到反应的温度,在进入反应器后经催化剂催化达到反应的最佳状态,从图4中得出随着反应器的加温则产品所占比例将不断的下降即反应不能达到需要的产品,所以通过分析得出反应的优化温度为310 ℃。

图4 反应器操作温度与生成的产品比例关系Fig.4 The relationship between the reactor temperature and generated products

2.2.2 回流比分析

在能源的利用上回流比的分析起着相当重要的作用,减小则使得产品的质量下降,加大回流比会使得产品的质量上升,但冷凝器和塔釜加热量也会增加[7],为此,在流程中对于回流比的优化与选定非常重要。为此选定第一精馏塔进行灵敏度分析理论板数N与回流比R的关系如图5所示。当回流比R减小到一定程度以后,理论板数N的增加很大,相反由于回流比R增大,塔内循环的气液相流量增大,塔径要相应增大,导致设备投资费增大。由图5的图形曲线分析可知,随着第一精馏塔塔板数的增加,回流比逐渐变小,根据图形选取最佳回流比的原则,即回流比与塔板数做成的曲线的斜率最小时即为最佳取点。为此,第一精馏塔塔板数为 48块板,进料位置为第20块板,摩尔回流比为1.05,此时即可将未反应的甲苯分离出来。

图5 摩尔回流比与塔板数的关系Fig. 5 Molar reflux ratio and the number of trays

2.2.3 循环回流分析

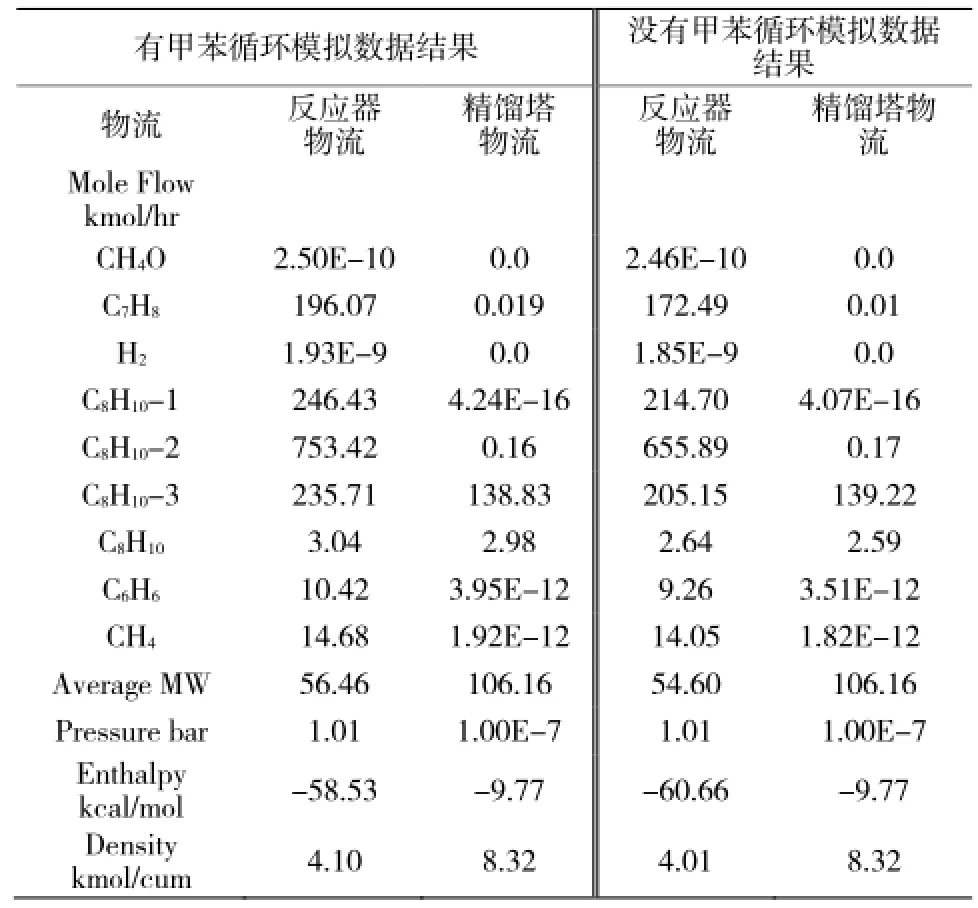

循环对于每一个化工产业的流程来说具有非常的重要的作用,在节能、环保、减少产品成本增加收益上起到决定性作用。本模拟实验有催化剂循环和甲苯循环两个主要的循环流程。在催化剂上提高催化剂的选择性可以抑制副反应的进行,节省了原料和后处理工序[8]。在未循环与循环的产品产率、及能量的利用率进行对比分析可以得出在实现了循环后在产品产出及能量的利用上得到进一步提高。现对流程中的甲苯循环进行分析:

通过模拟数据的对比,在增加甲苯的循环流程后可以实现191.047 1 kmol/h的甲苯循环量,而甲醇转化率达到99%左右,实现产品出品率提高14%左右的效果,而所需能量在原有基础上增加3.4%左右,这与大能耗相比一定程度达到了节能[9]的效果。

2.3 深冷结晶工艺分析

对二甲苯的分离提纯一直以来都是各国在生产上不断探索的一项技术难关,有法国的法国石油研究院(IFP)发表文章表明开发的对二甲苯分离新技术Eluxy工艺[10],熔融结晶工艺、美国GTC公司与美国Lyondell公司(前Arco公司)联合开发[11]的GT-Cryst PX工艺、PX Plus XP工艺等工艺[12]在本工艺中初步反应得到的对二甲苯的质量分数仅为19.05%,而经后序处理后将达到50.5%,详见表1。

表1 甲苯模拟数据对比参照表Table 1 Comparison of toluene analog data reference table

2.4 深冷结晶工艺分析

对二甲苯的分离提纯一直以来都是各国在生产上不断探索的一项技术难关,有法国的法国石油研究院(IFP)发表文章表明开发的对二甲苯分离新技术Eluxy工艺[10],熔融结晶工艺、美国GTC公司与美国Lyondell公司(前 Arco公司)联合开发[11]的 GTCrystPX工艺、PX Plus XP工艺等工艺[12]在本工艺中初步反应得到的对二甲苯的质量分数仅为 19.05%而经后序处理后将达到50.5%;在产品的纯度上达到98.04%;虽很大程度上提高了纯度的要求,但也需降温至-91.9 ℃,在设备上提出了更高的要求,在能源的投入也将大幅度增加;在采用分离工艺上,吸附分离不适用于高浓度的对二甲苯即在和处理上将难以达到需要的纯度,而深冷结晶和熔融结晶却适用提取高纯度的对二甲苯,为此本工艺在设计改进上应采用吸附分离与深冷结晶分离联合方法,可达到更高的纯度标准。在低纯度时经吸附分离工段进行初步处理再进入深冷结晶工段进行提纯,达到所需产品的纯度要求。

3 结 论

通过利用Aspen Plus软件对甲醇甲苯烷基化制取对二甲苯工艺流程的模拟,选用正确的物性方法,并对模型进行了灵敏度分析。 结果显示,该工艺较合适的反应温度为310 ℃,甲醇与甲苯的进料比例为1.71∶1;载气氢气与水比例为1.77∶1;催化剂二氧化硅与氧化铝比例为5∶1;反应完成时甲醇和甲苯的转化率分别为0.99和0.85。根据设计规定得到满足分离要求的第一精馏塔塔板数为48块,进料口在第20块板,摩尔回流比为1.05;第二精馏塔塔板数为140块,进料口在第70块板,摩尔回流比为19,即可将邻二甲苯和间二甲苯分离出来;第三精馏塔塔板数为140块,进料口在第70块板,摩尔回流比为23,应用吸附分离与深冷结晶分离联合方法分离得到对二甲苯。

[1]王天宝,董宏光,郭新闻.甲苯甲醇烷基化反应器模拟与分析[J].现代化工,2011(09):20.

[2]丁辉.1000吨/年对二甲苯中试装置工艺流程开发[D].大连:大连理工大学,2013.

[3] 徐颖.深冷净化工艺计算机模拟分析[D].大连理工大学,2009-05-01.[4]徐振凯,马海洪.偏三甲苯多效热集成分离工艺的模拟研究[J].石油炼制与化工,2011(06):12.

[5]Aspen Plus version 7.2,Help[G].User Guide,Volume1,Chapter7.

[6]娄报华.甲苯甲醇烷基化合成对二甲苯催化剂研究[D].上海:华东理工大学,2013.

[7]李群生,刘阳.氯乙烯精馏过程的ASPEN PLUS模拟分析[J].北京化工大学学报(自然科学版),2009,36(1):5-8.

[8]杨新平.论催化剂在化工生产中的节能原理与作用[J].河北化工,1990(2):51-52.

[9]聂磊.化工工艺中常见的节能降耗技术措施[J].民营科技,2014(4):52.

[10]高焕岭.对二甲苯分离新技术[J].石油炼制与化工,1994(12):23.

[11]Gentry J C, Kumar S,Lee H M. Innovations in paraxylene technol ogy[R/ OL] . Houston,Texas:GTC Technology Corporat ion, 2001[ 2008-2-18] . http: / /www. gtchouston. com/ articles/ Innovat ion s in ParaxyleneTechnology. pdf.

[12]陈亮,肖剑,谢在库,等.对二甲苯结晶分离技术进展[J].现代化工, 2009,29(2):10-14.

Research on Simulation of New Preparation Process of p-Xylene From Methanol and Toluene by Aspen Plus Software

ZHAO Jin-he, LING Xin-pan, LONG Qing-biao, YAO Feng-zhao, HE Dong-hua, MENG Wei-fang

( Department of Chemistry & Life Science, Baise University, Guangxi Baise 53300, China)

Aspen Plus software was used to study new preparation process of p-xylene from methanol and toluene. Effect of feeding way and ratio of reactants, reaction temperature, catalyst and rectifying column plate number on conversion rates of methanol and toluene, catalysis results and extraction yield of p-xylene was investigated. The results show that the conversion rate of reactants with gas state feeding way after vaporization is higher than that with the direct solid feeding way, the effect of energy saving can be achieved. The best reaction conditions are as follows: feeding ratio of methanol and toluene 1.71:1, ratio of carrier gas hydrogen and water 1.77:1, ratio of silica and alumina in the catalyst 5:1, reaction temperature 310 ℃.

Aspen Plus; Simulation; Alkylation; New process; Research

TQ 342+.2

A

1671-0460(2015)08-1885-03

2014年广西高校大学生创新创业计划项目,项目号:20140409009。

2015-02-10

赵金和(1978-),男,湖南常宁人,高级实验师,硕士。E-mail:zhaojinhe20031978@126.com。