新型复合增塑剂新戊二醇混合酯的合成工艺研究

郜丽红,杜海龙,李俊华

(1.河南庆安化工高科技股份有限公司,河南郑州451150;2.郑州大学西亚斯国际学院,河南郑州451150)

新型复合增塑剂新戊二醇混合酯的合成工艺研究

郜丽红1,杜海龙2,李俊华1

(1.河南庆安化工高科技股份有限公司,河南郑州451150;2.郑州大学西亚斯国际学院,河南郑州451150)

采用单因素试验法,以苯甲酸、异辛酸和新戊二醇为原料、甲苯为带水剂,直接酯化合成新戊二醇混合酯,分别考察了酯化温度、酯化时间、原料摩尔配比、催化剂、带水剂等因素对酯化反应的影响,最终确定了较佳工艺条件.该方法合成新戊二醇混合酯的较佳工艺条件是:酯化温度235℃,酯化时间6h,新戊二醇与异辛酸、苯甲酸的摩尔比为2.2,催化剂用量为0.2%,带水剂用量为6%.

新戊二醇混合酯;新型复合增塑剂;催化剂①

0 引言

新戊二醇混合酯是一种功能型环保增塑剂,该产品不含邻苯二甲酸盐,透明无味,对环境无刺激,具有优良的耐迁移性、耐挥发性和耐候性,优良的塑化效率和加工性,粘度低且稳定,加工性能优秀,增塑效果好,色度低,其制品弹性、透明性、高温性能优越,广泛应用于医药包装、儿童玩具、医疗器具、食品包装、日用品、水上充气制品等领域.功能型环保增塑剂新戊二醇混合酯具有邻苯二甲酸二辛酯(DOP)、邻苯二甲酸二异壬酯(DINP)所具备的全部性能,且功能更优秀,产品符合欧盟REACH法案的安全、环保等各项要求,以其为原料所制的产品也比较容易应对REACH的挑战.早期合成增塑剂所采用的催化剂多为硫酸,由于硫酸作催化剂缺点较多,并且在较高温度下硫酸易导致较多的副反应,致使产品色泽加深,容易影响产品质量,所以人们尝试采用性能较好的非酸催化剂来替代硫酸[1-5].本研究以钛酸酯作催化剂,分别研究了酯化温度、酯化时间、原料摩尔配比、催化剂、带水剂等因素对酯化反应的影响.

1 试验

1.1 合成工艺路线

新戊二醇混合酯是由新戊二醇与异辛酸、苯甲酸在催化剂存在下进行酯化反应而生成的.其合成工艺路线见图1:

图1 新戊二醇混合酯的合成工艺路线

1.2试验方法

在三个口分别装有温度计、冷凝管、搅拌器及分水器的三口烧瓶中,加入配方量的苯甲酸、异辛酸、新戊二醇、催化剂及带水剂,进行酯化反应并控制一定的反应温度,用分水器收集被带水剂带出的水,带水剂回流至反应烧瓶中继续带水.当反应无水分分出时,间隔一定时间取样测酸值,当酸值基本无变化时酯化结束,然后降温至90℃以下,减压脱除过量的酸,根据所测酸值所需加碱量,然后配成一定浓度的碱溶液进行中和水洗,静置、分层,放出碱水后,抽真空进行减压蒸馏除去物料中的水分,最后加活性炭脱色、过滤既得产品新戊二醇混合酯.

2 结果与讨论

2.1 酯化温度对酯化率的影响

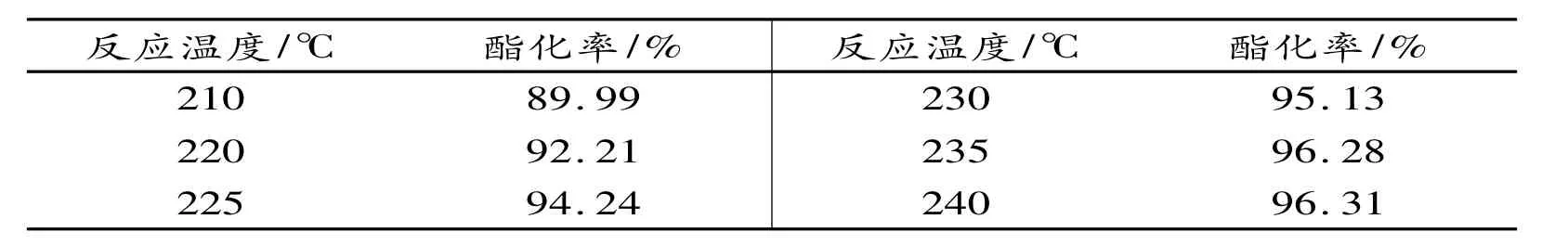

采用单因素试验方法,在新戊二醇与异辛酸、苯甲酸(异辛酸与苯甲酸的摩尔比为1:1)的摩尔比为1:2.0、催化剂占总物料质量的百分比为0.2%、带水剂占总物料质量的百分比为8%、酯化时间5h,活性碳占总物料的百分比为0.1%的条件下,进行酯化反应,控制一定的酯化温度,分析酯化温度对酯化率的影响,结果列于表1.

表1 酯化温度对酯化率的影响

通过表1给出的数据中可以看出,随着酯化温度的升高,酯化率升高,当酯化温度达到235℃以上时,酯化率几乎无变化,如果酯化温度超过235℃,会导致产品色泽加深,后处理麻烦.所以酯化温度确定为235℃,酯化率可达96.28%.

2.2 酯化时间对酯化率的影响

在新戊二醇与异辛酸、苯甲酸的摩尔比为1:2.0、催化剂占总物料质量的百分比为0.2%、带水剂占总物料质量的百分比为8%、酯化温度≤235℃,活性碳占总物料的百分比为0.1%的条件下,进行酯化反应,在反应进行过程中,间隔一定时间取样测反应混合物的酸值,计算出酯化率,结果列于表2.

表2 酯化时间对酯化率的影响

通过表2给出的数据中可以看出,随着酯化时间的延长,酯化率升高,当酯化时间为6h时酯化率可达97.54%,再延长酯化时间,酯化率几乎无变化.并且酯化时间越长越容易导致产品色泽加深,后处理困难.所以确定最佳酯化反应的时间为6h.

2.3 醇酸摩尔配比对酯化率的影响

在酯化温度235℃,催化剂占总物料质量的百分比为0.2%、带水剂占总物料质量的百分比为8%、酯化时间为6h,活性碳的占总物料质量的百分比为0.1%的条件下,通过改变新戊二醇与异辛酸、苯甲酸的摩尔配比,分析醇酸摩尔配比对酯化率的影响,结果列于表3.

表3 醇酸摩尔配比对酯化反应的影响

从表3中可见,增大新戊二醇与异辛酸、苯甲酸的摩尔比有利于反应的进行、酯化率的提高,当新戊二醇与异辛酸、苯甲酸的摩尔比为2.2时酯化率可达98.54%,再增大异辛酸、苯甲酸的用量,酯化率开始下降,考虑到异辛酸、苯甲酸过量太多所带来的损失增加及分离困难,结合实验结果与实际,确定新戊二醇与异辛酸、苯甲酸的摩尔配比为2.2.

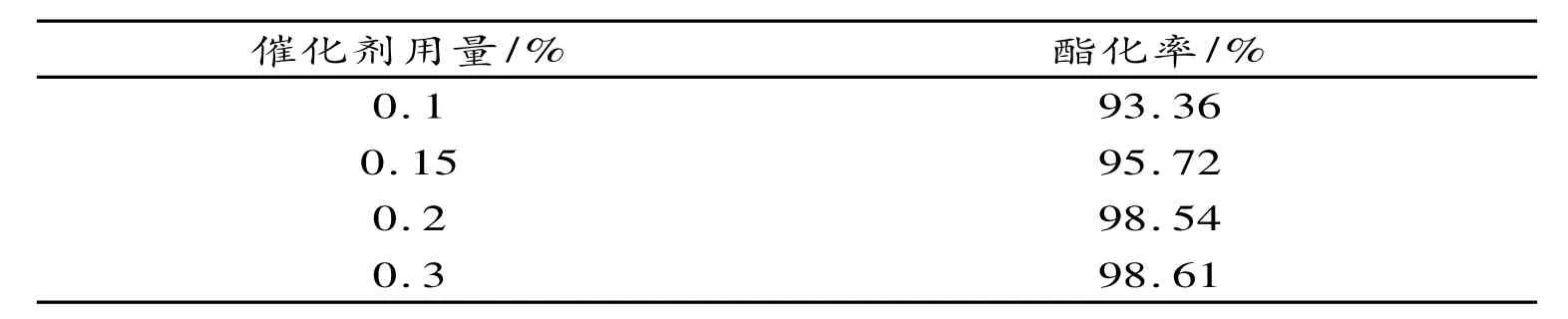

2.4 催化剂用量对酯化率的影响

催化剂的用量对酯化率的影响比较大,在新戊二醇与异辛酸、苯甲酸的摩尔比为1: 2.2、酯化反应温度235℃、酯化反应时间6h、带水剂占总物料质量的百分比为8%,活性碳占总物料质量的百分比为0.1%的条件下,改变催化剂占总物料质量的百分比,分析催化剂用量对酯化率的影响,结果列于表4.

表4 催化剂用量对酯化率的影响

通过表4给出的数据可以看出,产品酯化率随催化剂用量的增加而升高,当催化剂的用量为0.2%时,产品的酯化率达到98.54%,催化剂的用量再增加,产品的酯化率变化不大,所以催化剂的最佳用量为0.2%.

2.5 带水剂的用量对酯化率的影响

带水剂的用量对酯化率的影响较大,在新戊二醇与异辛酸、苯甲酸的摩尔比为1:2.2、酯化温度235℃、催化剂占总物料质量的百分比为0.2%、酯化反应时间6h,活性碳占总物料质量的百分比为0.1%的条件下,改变带水剂占总物料质量的百分比,分析带水剂用量对酯化率的影响,结果列于表4.

表5 带水剂用量对酯化率的影响

酯化反应是一种可逆反应,加入带水剂后可使反应过程中生成的水能够及时带出,使平衡反应向生成酯的方向进行,这样能够缩短酯化反应时间,提高酯化率,通过表5给出的数据可以看出,带水剂用量为6%时最好,此时酯化率最高.减少带水剂用量,不仅会降低酯化率,而且酯化反应温度也不易控制.但是带水剂用量过多,也会降低酯化率,因为过多带水剂的加入,不仅相对降低了醇和酸的浓度,还降低了反应温度[6-7].

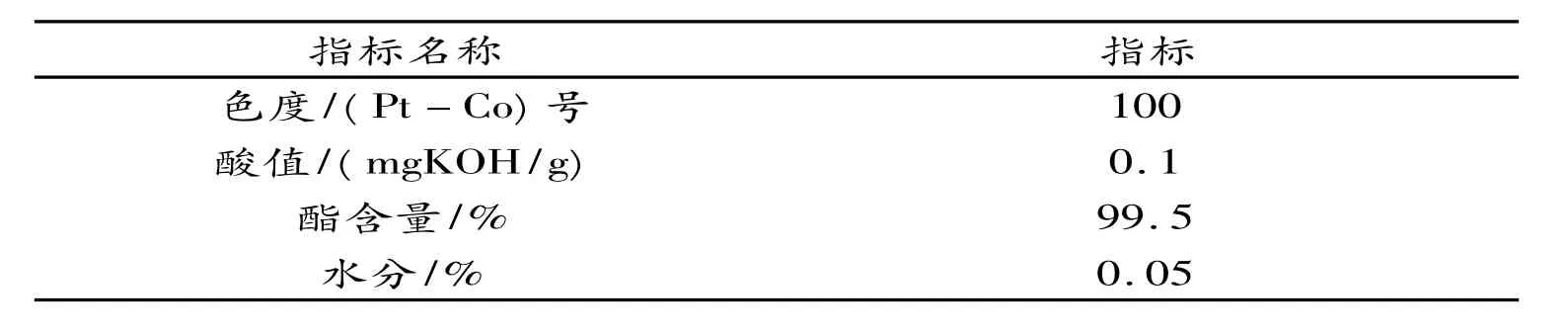

2.6 产品质量分析

采用试验确定的较佳工艺条件,得到的新戊二醇混合酯产品的质量指标列于表5.

表6 新戊二醇混合酯质量指标

3 结论

(1)利用钛酸酯催化剂合成新戊二醇混合酯,在确定的较佳工艺条件下,其酯化率可达98.8%以上.

(2)以新戊二醇、苯甲酸、异辛酸为原料,钛酸酯为催化剂,甲苯为带水剂的条件下合成新戊二醇混合酯的较佳工艺条件是:催化剂加入量为总物料质量的0.2%,新戊二醇与异辛酸、苯甲酸的摩尔配比为1:2.2,酯化反应温度为235℃,酯化反应时间6h,带水剂用量为总物料质量的6%.

(3)钛酸酯类催化剂用于合成新戊二醇混合酯,具有很好的催化效果,反应时间短,产品质量较好,而且工艺简单,对设备无腐蚀,是一种合成新戊二醇混合酯的理想催化剂.

[1]张颖,陈浩乾.增塑剂的研究与发展[J].广州化工,2009,37(4):49-51.

[2]王英.增塑剂现状与发展趋势[J].聚合物与助剂,2007,(1):13-15.

[3]石万聪,司俊杰,刘文国.增塑剂实用手册[M].北京:化学工业出版社,2008:22-57.

[4]王树清,高崇.耐寒增塑剂癸二酸二正己酯合成新工艺[J].塑料助剂,2004.

[5]李启锡,李揆一,金显圭.用于聚氯乙烯树脂的新戊二醇酯基增塑剂组合物及其制备方法:中国,01808469.9[P].2003-06-25.

[6]邹明旭.硅钨杂多酸催化合成戊二酸二正戊酯[J].精细石油化工进展,2001,(1):4-6.

[7]宋日,徐志祥,刘大斌.二(3,5-二硝基苯甲酸)二甘醇酯的合成研究[J].爆破器材,2008,(1):1-3.

[责任编辑:闫昕]

Study On Synthesis Process Of the New Enhanced Composite Plasticizer Neopentyl Glycol Ester Mixture

GAO Li-hong,DU Hai-long,LI Jun-hua

(1.Henan Qing'An Chemical HI-TECH Co.,Ltd,Zhengzhou 451150,China; 2.Sias College of Zhengzhou University,Zhengzhou 451150,China)

Using single factor test method,neopentyl glycol ester mixture was synthesized by using benzoic acid,2-ethylhexanoic acid,neopentyl glycol as the materials,methylbenzene as the water carrying agent.The effects of the factors such as esterifiction temperature,esterifiction time,raw materials mol ratio,catalyst and the water carrying agent on the esterification rate were studied.The proper technological conditions were given as follows:the esterifiction temperature is 235℃,esterifiction time is 6h,the mol ratio of eopentyl glycol to benzoic acid and 2-ethylhexanoic acid is 2.2,catalyst dosage is 0.2%,the water carrying agent dosage is 6%.

neopentyl glycol ester mixture;new enhanced composite plasticizer;catalyst

TQ414

A

1004-7077(2015)02-0045-04

2015-01-10

郜丽红(1982-),女,河南濮阳人,河南庆安化工高科技股份有限公司工程师,工学硕士,主要从事化学化工的研究.