汽-液-固循环流化床蒸发器热效率的实验研究

贾文婷,姜 峰*,齐国鹏,王兵兵,李修伦

(1.天津大学化工学院,天津 300072;2.天津职业大学生物与环境学院,天津 300410)

多相流节能防垢技术具有良好的在线强化传热和防垢性能[1-3],应用前景广阔,因此,引起了国内外学者广泛的研究兴趣[4-13]。在该技术的研究中,确定适宜的惰性颗粒参数非常重要;而这一参数的确定,则需要根据设备传热情况来确定。关于多相流强化传热虽已有研究者进行了初步的探索[14-16],但其研究多在单管条件下进行,多为传热模型的建立与传热系数的计算,定性的研究了一定操作条件下的平均传热系数,但对蒸发器热效率的研究甚少,没有考察这类多相流蒸发器的经济性。鉴于上述原因,本研究建立了一套热模透明多管循环流化床蒸发器,在强制循环的条件下研究蒸发器中热效率的变化规律,充分考察液体循环流量、热通量和颗粒加入量、颗粒性质等参数的影响,为多相流化床蒸发器传热状况的进一步研究及应用提供数据基础。

1 实验部分

1.1 实验装置及流程

实验装置为热模透明多管循环流化床蒸发器,如图1所示。加热室由上、下管箱及5根呈“1”字形排列的透明镀膜加热管构成。镀膜管材质为硬质玻璃,管长1.1 m,管径为Φ45×3 mm。

图1 汽-液-固三相循环流化床蒸发器流程图Fig.1 Flowchart of vapor-liquid-solid three-phase circu lating fluid bed evaporator

向蒸发装置中加入液体工质至指定液位,然后加入一定量的固体颗粒。开启镀膜加热系统和数据在线采集系统,逐渐增大加热功率,待液体温度达到沸点左右时,打开冷却水开关,开启循环泵。调节加热功率和泵转速。待稳定后,利用CCD图像测量和处理系统获取加热管束内颗粒的运动与分布情况,在线采集温度、压力和循环流量等数据,同时用容积法测量相应条件下冷凝水的生成量。汽、液、固三相进入分离器后,汽相与液、固两相分离,进入冷凝器被冷凝、收集和计量,适时由离心泵和高位槽补充回系统,液、固两相则循环回至加热室。

1.2 实验工质

液相工质为自来水,固体颗粒的种类和相关物性如表1所示。固体颗粒加入的体积分率φ分别为1%、2%、3%、4%(以加入固体颗粒的堆体积占系统内所加液、固工质总体积的百分比来计算)。

1.3 参数测量及数据处理方法

循环泵为管道排污泵,型号为GW80-40-7,无级变频调节流量;液体循环流量采用电磁流量计测量,型号为 LDG-D80,量程为 0~80 m3/h,精度为0.5级。各镀膜管均匀加热,温度和加热功率及泵功率等数据采用“组态王”软件在线采集。

表1 固体颗粒种类及性质Tab le 1 Types and p roperties of solid par ticles

由于蒸汽冷凝液流量较小,因此可以采用容积法便可以测量,即用秒表测量一定时间内冷凝液的体积,用量筒进行测量,然后计算冷凝液的质量流量(Wg)。

热效率根据冷凝液流量进行计算。根据加热管进、出口处混合料液的温度和冷凝液的流量分别计算出料液入口温度升至泡点所吸收的显热及混合料液沸腾所吸收的汽化潜热。热效率η计算公式为:

其中:Qg为单位时间内产生的蒸汽所需的加热功率,kW;Q1为单位时间进入加热管的流体至沸腾温度所需的功率,kW;Q总为蒸发器加热功率,kW;Wg为产生蒸汽的质量流量,kg·s-1;r为料液在沸腾温度下的汽化潜热,kJ·kg-1;Cp为料液的平均定压比热容,kJ·kg-1·℃-1;W1为料液的质量流量,kg·s-1;Tl,T2为加热管进出口温度,℃;U、I为加在镀膜管的电压和电流;由于加热管进、出口温差很小,即Q1很小,热效率主要取决于Qg。

2 结果与讨论

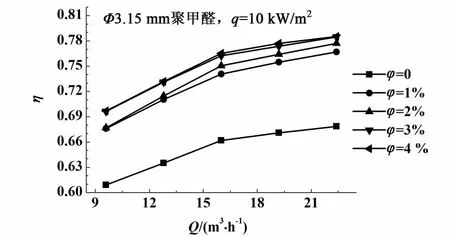

2.1 液体循环流量对热效率的影响

如图2所示,循环流量增加,蒸发器的热效率增大。表明循环流量越大,热量的利用率越高。

循环流量增加,一方面,设备内湍动程度增大,加热管束中的颗粒逐渐实现流态化,加强了对管壁面流动边界层的破坏,有利于液体对流传热;另一方面,管束中固体颗粒的分布逐渐趋向均匀,每根管的固含率都增大,固体粒子与管壁的接触机率增多,与传热壁面碰撞的频率和动量增大,进一步增强了沸腾传热,使得水分蒸发量增加,提高了热效率。

图2 液体循环流量对热效率的影响Fig.2 Effect of circu lating flowrate on thermal efficiency

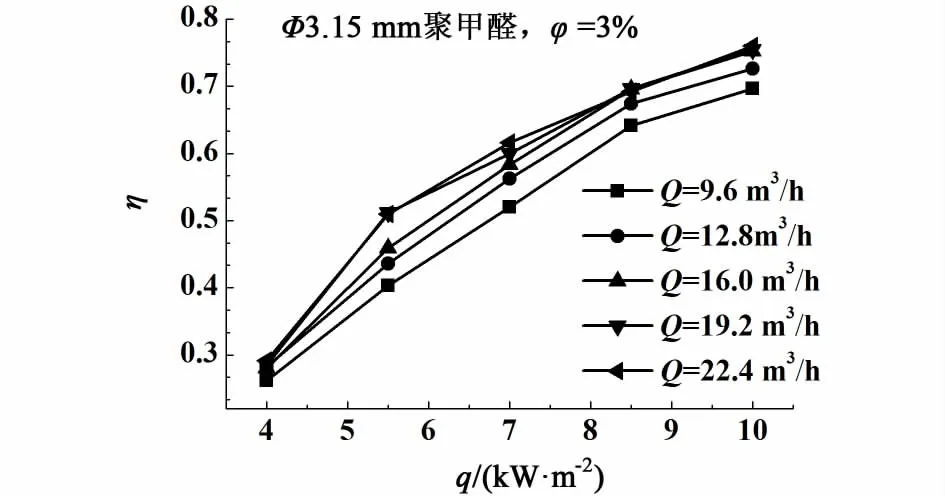

2.2 热通量对热效率的影响

如图3所示,流化床蒸发器的热效率随着热通量的增加而增大,而且增加的幅度非常明显。

图3 热通量对热效率的影响Fig.3 Effect of heating flux on thermal efficiency

热通量增加,则热流密度升高,壁面过热度增大,汽泡生成频率增加,同时单位面积上的汽化核心数也增加,泡核沸腾传热得到了强化。汽相含率及其扰动程度的增加还使得固体粒子与壁面间的碰撞频率及强度增大,降低了传热及流动边界层的厚度,强化了对流传热;而且颗粒与壁面间的碰撞频率及强度增大,进一步强化了粒子与壁面间的传热。这些强化作用使得蒸汽的产生量增多,热量的利用率提高。

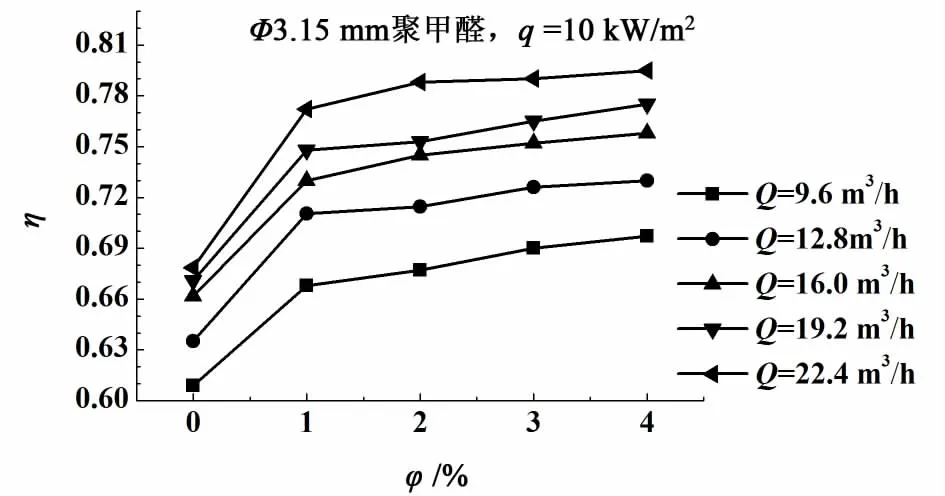

2.3 颗粒加入量对热效率的影响

由图4可见,随着颗粒加入量的增加,热效率增大,但增大趋势逐渐变缓。

颗粒加入量增加,加热管束内固含率增大,使得颗粒与壁面碰撞时的接触面积和总停留时间增

图4 颗粒加入量对热效率的影响Fig.4 E ffect of additive particle amount on thermal efficiency

加,一方面为泡核沸腾提供了更多的汽化核心,另一方面使壁面上形成的汽泡跃离周期变短,强化了泡核沸腾传热。颗粒加入量增加,单位时间内与壁面碰撞的颗粒数增加,由壁面传递给固体颗粒的热量增加,强化了固体颗粒与壁面间的传热。此外,颗粒加入量增加,其不规则的杂乱运动引起的湍动程度增大,减小了流动与传热边界层的厚度,使强制对流传热增加,这些综合作用使传热效果强化,水分蒸发量增大,提高了热效率。

但是颗粒的加入量并不是越多越好,当颗粒加入量增加到一定程度时,继续增大颗粒加入量,传热效率的增大幅度很小,反而使流动阻力增大,增加了能耗。

2.4 颗粒性质对热效率的影响

颗粒性质对热效率的影响如图5所示。如图5a),在固含率和循环流量一定时,随热通量的增加,3种颗粒的热效率均增大,加入PA6颗粒时,热效率最高,加入聚甲醛时热效率最低。原因是PA6和PA66的圆柱形状与壁面的接触面积及对边界层的破坏程度都要大于聚甲醛的球形颗粒;其次PA6的导热系数较大,有利于增加颗粒表面汽化核心;最后,PA6的密度大于其他两种颗粒,在实验中撞击管内壁的力度强于其他颗粒,对边界层的破坏程度更大。这些因素都有利于强化传热,增加蒸汽的产生量。

虽然PA6的导热系数比其它2种颗粒大得多,但是热效率与PA66相比只提高2%左右,其原因可能是:一方面,PA6的密度较大,相同循环流量下流化程度没有其他两种颗粒好;另一方面,PA6的表面润湿性能较好,会减少颗粒表面汽化核心。

图5b)显示了相同操作条件时3种颗粒的热效率随循环流量的变化规律。在循环流量较低时,PA6的传热效率甚至低于聚甲醛,这是因为PA6密度较大,实验中从透明管束观察到循环流量低于16 m3·h-1时,PA6很难流化,在循环流量大于16 m3·h-1,PA6逐渐开始流化,热效率最高。

图5 颗粒性质对热效率的影响Fig.5 E ffect of particle p roperties on thermal efficiency

2.5 泵功率随颗粒加入量的变化

实验所用设备为强制循环,循环泵消耗的功率也是实验系统能耗的一个重要方面。图6为颗粒完全流化的2个循环流量下泵消耗功率随颗粒加入量的变化关系,由于颗粒加入量是成倍增加的,泵消耗功率增加幅度并不大。

3 结论

1)随着液体循环流量和热通量的增加,蒸发器的热效率增大。随着颗粒加入量的增加,热效率增大,当颗粒加入量在3%时继续增加,对热效率的影响很小。在保证完全流化的状态下,颗粒密度和传热系数越大,热效率越高。

2)循环泵消耗的功率随颗粒加入量的增加而增大,但是增加幅度不大。

对蒸发器热效率与管束内颗粒分布的内在联系,将进一步开展系统的研究,以在能耗小、经济性好的条件下获得更高的热效率。

图6 泵功率随固体颗粒加入量的变化Fig.6 E ffect of additive particle amount on power consump tion of circulating pump

符号说明:

N-泵功率,kW;

Q-循环流量,m3·h-1;

q-热通量,kW·m-2;

η-热效率;

φ-颗粒加入体积分率。

[1]Wen J,Zhou H,Li X.Performance of a newvapor-liquid-solid three-phase circulating fluidized bed evaporator[J].Chemical Engineering and Processing, 2004, 43:49-56

[2]Zhang L, Li X.A study on boiling heat transfer in three-phase circulating fluidized bed[J].Chemical Engineering Journal, 2000, 78: 217-223

[3]Pronk P, Infante Ferreira C A, Witkamp G J.Mitigation of ice crystallization fouling in stationary and circulating liquid-solid fluidized bed heat exchangers[J].International Journal of Heat and Mass Transfer, 2010,53(1/3): 403-411

[4]Liu M,Wang H,Lin R.Visual investigations on radial solid holdup in vapor-liquid-solid fluidized bed evaporator with a CCD measuring system[J].Chemical Engineering Science, 2006, 61(2): 802-813

[5]Liu M, Qiang A, Sun Y.Characteristics of flowand heat transfer in a tube bundle evaporator with a vapor-liquid-solid flow[J].Chemical Engineering Research and Design, 2007, 85(2): 256-262

[6]Hashizume K, Kimura Y.Heat transfer characteristics of liquid-solid circulating fluidized beds[J].Heat Transfer-Asian Research, 2008, 37(3): 127-137

[7]姜峰,刘明言,李修伦,等.汽-液-固三相循环流化床蒸发器中固体颗粒浓度和速度的研究[J].高校化学工程学报,2004,18(5): 564-570 Jiang Feng, Liu Mingyan, Li Xiulun, et al.Study on concentration and velocity of solid particles in vapor-liquid-solid circulating fluidized bed evaporator[J].Journal of Chemical Engineering of Chinese Universities,2004,18(5): 564-570(in Chinese)

[8]Arumemi IM,Sefiane K,Duursma G,et al.Investigation of flowboiling in circulating three-phase fluidized bed [J].Part I: Experiments and results.Chemical Engineering Science, 2008, 63(4): 881-895

[9]Kenichi H,ShinichiM.Particle holdup in a liquid-solid circulating fluidized bed [J].Heat Transfer-Asian Research, 2008, 37(3): 184-196

[10]Ramesh K V, Raju G MJ, Sarma G V S, et al.Effect of internal on phase holdups of a three-phase fluidized bed [J].Chemical Engineering Journal, 2009, 145(3): 393-398

[11]Arumemi IM,Sefiane K,Duursma G,et al.Investigation of flowboiling in circulating three-phase fluidized bed.Part II: Theoretical correlation [J].Chemical Engineering Science, 2008, 63(4): 896-914

[12]姜峰,王兵兵,齐国鹏,等.汽-液-固多管循环流化床蒸发器中固体颗粒的分布[J].天津大学学报:自然科学与工程技术版,2013, 46(2):133-137 Jiang Feng,Wang Bingbing,Qi Guopeng, et al.Solid particle distribution in vapor-liquid-solid multi-pipe circulating fluidized bed evaporator[J].Journal of Tianjin University:Science and Technology,2013, 46 (2):133-137(in Chinese)

[13]齐国鹏,王兵兵,姜峰,等.循环流化床蒸发器中的压降 与颗粒分布的研究[J].化学工业与工程,2013,30(3): 66-70 Qi Guopeng,Wang Bingbing,Jiang Feng, et al.Pressure drop and particles distribution in the vapor-liquidsolid multi-pipe circulating fluidized bed evaporator[J].Chemical Industry and Engineering, 2013, 30(3):66-70 (in Chinese)

[14]孙冰峰.汽液固三相流可视化研究及无因次建模[D].天津:天津大学,2005

[15]张林琳.汽液固多相蒸发管内固体颗粒强化传热机理研究[D].天津:河北工业大学,2010

[16]Hashizume K, Kimura Y.Heat transfer characteristics of liquid-solid circulating fluidized beds[J].Heat Transfer, 2008, 37(3): 127-137

[17]Wen J, Jia X, Wang C, et al.Heat transfer and pressure drop of vapor-liquid-solid three-phase boiling flowof binary mixtures[J].Chemical Engineering Communication, 2005, 192(7/8/9): 956-971