铝合金化学镀镍层的制备及表征

初立英, 王占军

(吉林航空维修有限责任公司 技术工程部,吉林 吉林132102)

0 前言

化学镀镍层不仅具有良好的耐磨性,还具有良好的耐蚀性[1-2]。本文主要是对铝合金表面进行酸洗、碱洗、浸锌等前处理,并在铝合金表面化学镀镍-磷合金镀层。研究表明:其在氯化钠溶液中具有良好的耐蚀性。

1 实验

1.1 实验材料

以铝合金为基体材料,其规格为3.0cm×3.0 cm×0.5cm。

1.2 工艺流程

1.3 性能检测

利用扫描电镜(SEM)观察合金镀层的表面形貌。利用X 射线衍射仪(XRD)测试合金镀层的相组成。利用LK9805 型电化学工作站,在3.5%的氯化钠溶液中测定电化学极化曲线。

2 结果与讨论

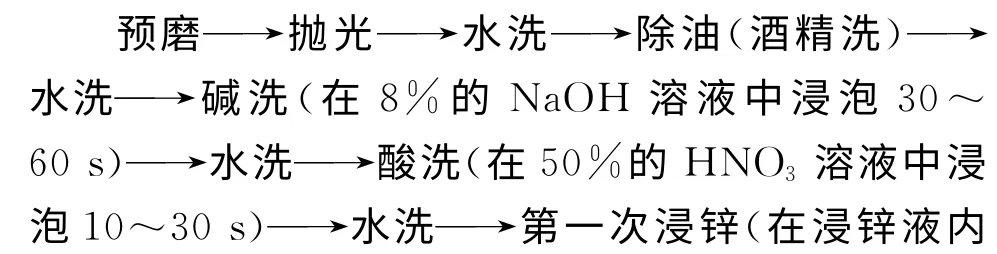

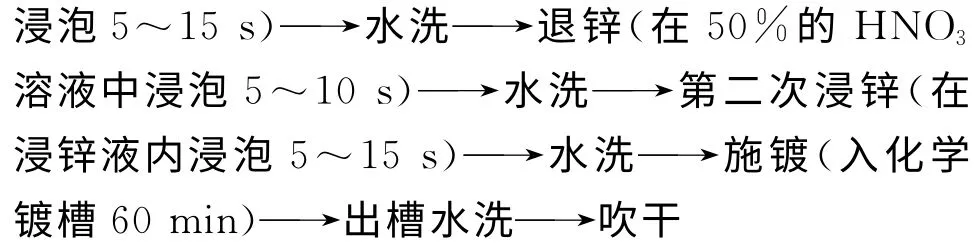

2.1 温度对镍-磷合金镀层表面形貌的影响

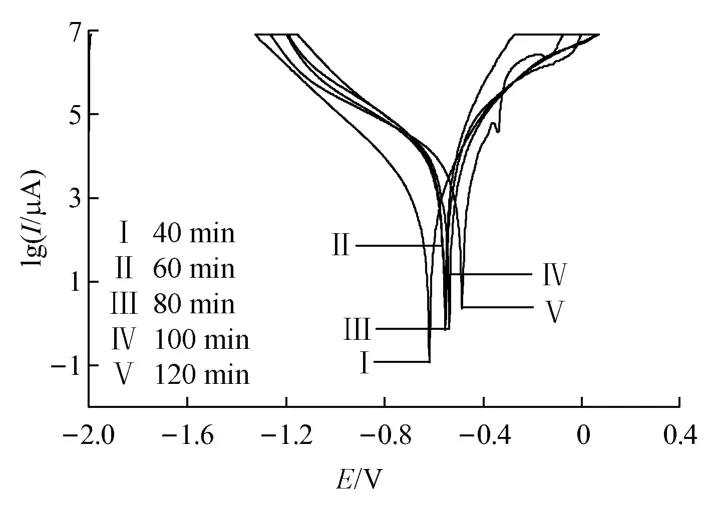

图1为不同温度下所得合金镀层的表面形貌。由图1可知:温度对合金镀层的表面形貌有较大的影响。在低温下,合金沉积较慢,晶粒细小,表面出现针孔等缺陷。随着温度的升高,合金沉积速率加快,晶粒尺寸也逐渐增大,合金层变得更加致密均匀。但当温度升高至92℃以后,合金沉积加快,晶粒尺寸异常变大,表面也出现针孔等缺陷;另外,镀液温度过高,镀液挥发也变大,不利于镀液的稳定。所以,本实验中温度在84℃下可获得结晶致密均匀的镍-磷合金镀层。

图1 不同温度下所得合金镀层的表面形貌

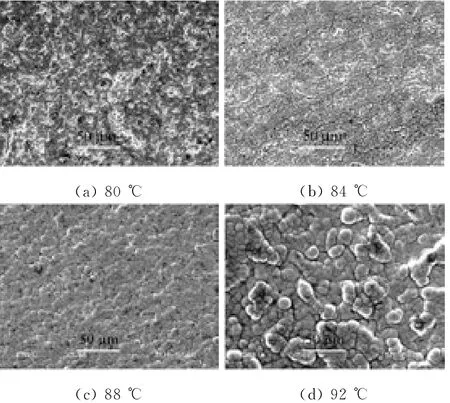

2.2 镍-磷合金镀层的组织相分析

图2为不同温度下所得合金镀层的XRD 衍射图。镍-磷合金镀层是典型的过渡金属-非金属二元非晶合金。镀层中的磷原子会阻碍镍原子的正常排列,使镀层由晶体转变为微晶。微晶是指每颗晶粒只由几千个或几万个晶胞并置而成的晶体。随着磷的质量分数的继续增大,微晶尺寸将进一步减小,镀层中原子在三维空间里不再呈周期性重复排列,最终变为非晶结构,见图2。结果表明:温度对合金镀层的晶体结构没有太大的影响。镀层在没有经过热处理的情况下,在2θ=38°、45°、65°、78°处出现明显的尖峰,说明合金镀层中磷的质量分数较低,镀层发生了一定程度的晶化,镀层处于微晶和非晶体的混合状态,即Ni和Ni12P5的两项混合物。其X 射线衍射花样为宽化的漫散射峰。

图2 不同温度下所得合金镀层的XRD 衍射图

2.3 镍-磷合金镀层的耐蚀性分析

当磷的质量分数大于12%时,镍-磷合金镀层为非晶态结构。它不具有晶态合金中的晶体特征,因此,它无法构成腐蚀微电池,表现出的耐蚀性明显优于晶态合金的。同时,在非晶态的合金镀层表面容易形成氧化膜,进一步提高了耐蚀性。

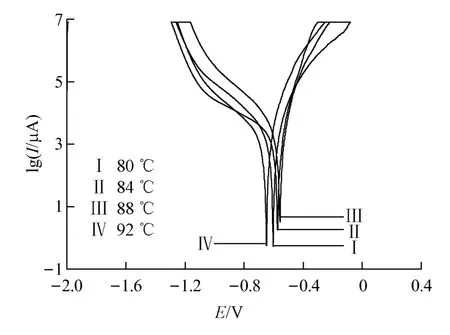

图3为不同施镀时间下所得合金镀层在3.5%的氯化钠溶液中的极化曲线。由图3可知:随着沉积时间的增加,镀层变厚,镀层完全覆盖基体表面,致使镀层表面孔隙率减小,其自腐蚀电位正移较大,耐蚀性提高。在120min的沉积时间内,自腐蚀电位最大达到0.49V。

图3 不同施镀时间下所得合金镀层的极化曲线

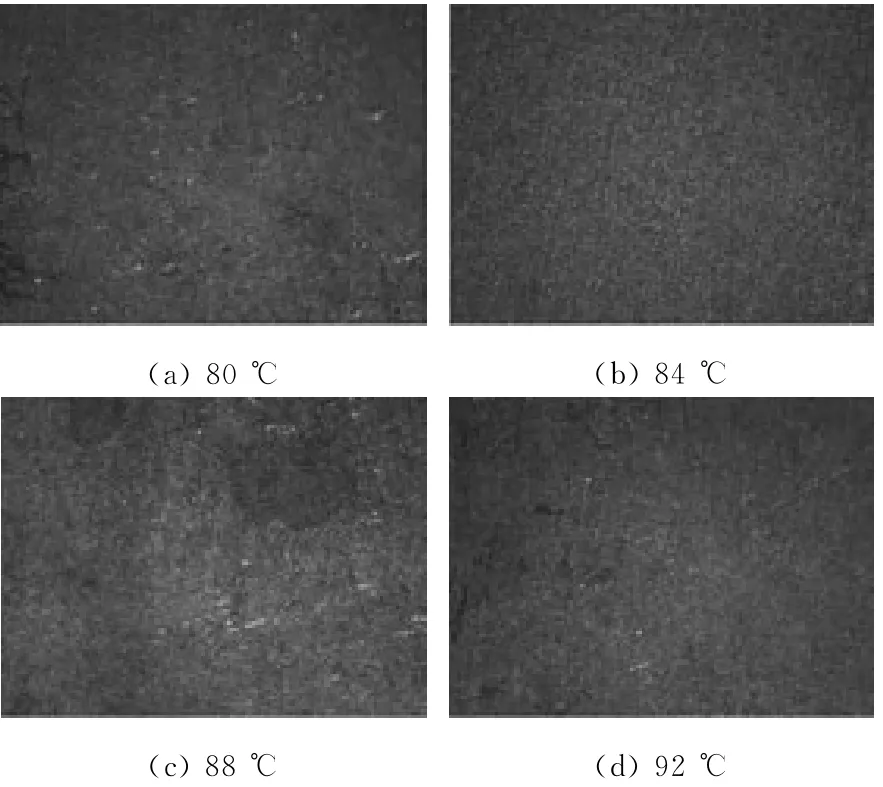

图4为不同温度下所得合金镀层在3.5%的氯化钠溶液中的极化曲线。化学镀镍过程中涉及的氧化还原反应需要热能,即在一定的温度范围内才能启动化学沉积反应。沉积速率随温度的升高而迅速提高,但温度过高会使镀液挥发速率加快,镀液成分难以控制,镀液性能恶化。为了得到较高的沉积速率,又保证镀液的稳定性,最适宜的温度定为84~88℃。此时镀液既有较快的反应速率又有较高的稳定性。温度为84℃时所得合金镀层的自腐蚀电位最高,达到-0.56V。在此温度下可以获得较好的耐蚀性。

图4 不同温度下所得合金镀层的极化曲线

图5为不同施镀温度下所得合金镀层在3.5%的氯化钠溶液中电化学腐蚀后的表面形貌。由图5可知:在84℃下所得合金镀层的腐蚀程度最小,表面没有出现明显的腐蚀孔;而在低温或高温下,试样表面均出现腐蚀孔。这也与图4电化学极化曲线的测试结果相符合。更进一步证明了在84℃下可以获得耐蚀性较好的合金镀层。

图5 不同温度下所得合金镀层电化学腐蚀后的表面形貌

3 结论

(1)温度对合金镀层的表面形貌影响较大。低温下所得合金镀层的晶粒尺寸较小;随着温度的升高,合金镀层的晶粒尺寸逐渐增大。在84℃下可以获得更加均匀细致的合金镀层。

(2)极化曲线测试结果表明:温度对合金镀层的耐蚀性也有一定的影响。在84℃下获得的合金镀层更加均匀致密,其自腐蚀电位最正(达到-0.56V),具有较好的耐蚀性。

[1]LIU C M,LIU W L,HSIEH S H,etal.Interfacial reactions of electroless nickel thin films on silicon[J].Applied Surface Science,2005,243(1):259-264.

[2]徐瑞东,郭忠诚,朱晓云.新型光亮剂EN65D在化学镀Ni-P合金上的应用[J].表面技术,2001,30(6):19-21.