汽车喷油嘴表面防护与改性

薛丽芳

(德州职业技术学院,山东 德州253034)

0 前言

化学镀镍以其成本低廉、流程简单和节能环保等工艺优势,愈发受到重视与青睐[1-2]。汽车工业中普遍使用化学镀镍技术[3-4]。喷油嘴作为汽车发动机的关键零部件,发挥着至关重要的作用。近些年,新能源燃料和混合燃料被广泛使用,随之引发的燃油腐蚀问题愈发突出。喷油嘴异常腐蚀会导致喷油量增多,从而加重发动机的运载负荷,对发动机的可靠性和使用寿命构成威胁。本研究采用化学镀镍工艺,在汽车喷油嘴表面镀镍,以期进行表面防护与改性,改善其表面性能。

1 实验

1.1 工艺流程

1.2 主要工序说明

(1)表面处理

表面处理是化学镀镍工艺流程中的首要工序,包括除锈、除油、抛光和清洗等,目的是确保喷油嘴表面平整、清洁。

采用较小粒度的砂纸打磨以实现除锈效果。将喷油嘴完全浸没在除油液(m碳酸钠∶m氢氧化钠∶m磷酸钠=1∶1∶1)中,加热至80℃并保持恒温,彻底清除其表面积存的油污。以表面形成均匀水膜、无水珠积聚为判断油污除净与否的标准。采用抛光设备适度抛光喷油嘴表面,以获得平整的表面状况。除锈、除油和抛光完成后,采用蒸馏水清洗喷油嘴表面。

(2)酸洗浸蚀

将喷油嘴完全浸没在盐酸溶液中,浸泡约30s,彻底清除其表面的锈蚀。

(3)活化

将喷油嘴完全浸没在体积分数为10%的稀硫酸溶液中,以均匀小气泡不间断地从表面溢离脱附为判断活化程度的标准。

(4)预镀

为了确保镀镍层与喷油嘴表面结合牢固,在化学镀镍前进行预镀。预镀与后续化学镀镍采用相同组分的镀液:硫酸镍30g/L,氯化镍30g/L,醋酸钠20g/L,次磷酸钠25g/L,乳酸25g/L。

(5)化学镀镍

化学镀镍过程中,采用机械搅拌促使镀液均匀分散,并使镀液温度恒定在80℃。

(6)清洗

清洗贯穿于化学镀镍工艺流程的始末,几乎每道工序结束后都需经过清洗,目的在于清洁被镀基体,避免各工序处理液间交互污染。

2 结果与讨论

2.1 化学镀镍层的形貌

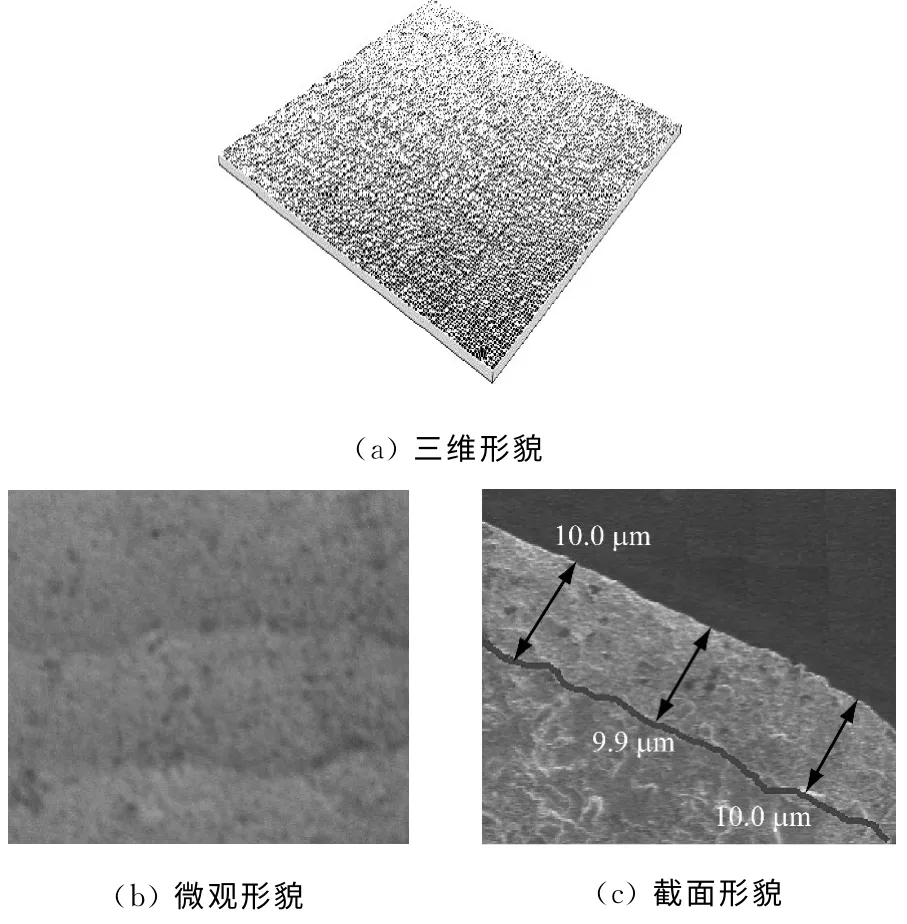

采用Talysurf CCI 2000型白光干涉三维轮廓仪观察化学镀镍层的三维形貌,并采用JSM-6390型扫描电子显微镜观察其微观形貌和截面形貌,结果如图1所示。由图1可知:化学镀镍层表面较平滑,组织较致密,并且不同位置处的厚度均为10μm左右,呈现出典型的均匀性和非晶态结构特征。这与文献[5-6]中关于化学镀镍层形貌结构的描述相吻合。

图1 化学镀镍层的形貌

2.2 化学镀镍层的结合强度

参照《金属基体上的金属覆盖层 电沉积和化学沉积层 附着强度试验方法评述》(GB/T 5270—2005),依次采用锉刀试验法和划痕试验法测试化学镀镍层与基体的结合强度。沿着与化学镀镍层表面呈45°的方向斜向上锉,化学镀镍层未出现局部翘曲、揭落和脱离基体的迹象。用硬质金刚石刀具进行加压划痕试验,划痕区域内的化学镀镍层与基体结合牢固。

2.3 化学镀镍层的显微硬度与耐磨性

在HV-1000型高精度显微硬度计上,随机选取五个不同位置,施加载荷0.5N 并保持10s,测试化学镀镍层的显微硬度。测得的数值依次为5 434 MPa、5 536 MPa、5 391 MPa、5 523 MPa和5 476 MPa,平均值为5 472 MPa。该数值高出硬镍标准(3 000~5 000 MPa)。分析认为,非晶态组织和致密结构是化学镀镍层显微硬度较高的主要原因。依据材料学理论,材料的耐磨性与显微硬度间存在定性关系,即显微硬度高通常意味着耐磨性好。由此推断,呈现出非晶体组织和致密结构的化学镀镍层也有助于增强汽车喷油嘴表面的耐磨性。

2.4 化学镀镍层的耐酸腐蚀性

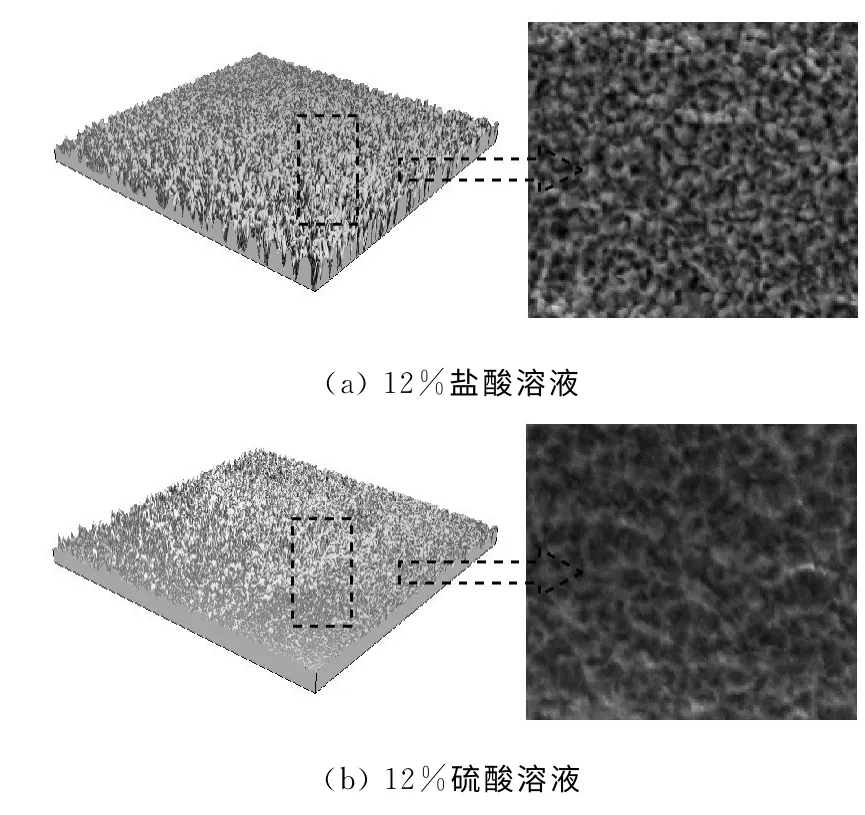

以质量分数均为12%的盐酸溶液和硫酸溶液为介质,采用完全浸没腐蚀法,以腐蚀速率为指标评价化学镀镍层的耐酸腐蚀性。经相同时间腐蚀,测得化学镀镍层在盐酸溶液和硫酸溶液中的腐蚀速率分别为3.5×10-4mg/(mm2·h)和2.3×10-4mg/(mm2·h)。图2为化学镀镍层腐蚀后的三维形貌与微观形貌。由图2可知:虽然表面存在着较多因腐蚀而形成的不规则微凹坑,但并未显现较大的孔洞甚至是腐蚀穿孔的状况。这表明非晶体组织和致密结构的化学镀镍层有效发挥阻碍腐蚀进程、抑制腐蚀扩展的作用,赋予汽车喷油嘴表面良好的耐酸腐蚀性。

图2 化学镀镍层腐蚀后的三维形貌和微观形貌

3 结论

采用化学镀镍工艺对汽车喷油嘴表面进行防护与强化。表征了化学镀镍层的形貌、结合强度、显微硬度和耐酸腐蚀性。得出结论:化学镀镍层与基体结合牢固,呈现出均匀平整的形貌和非晶态结构特征,赋予汽车喷油嘴表面良好的耐酸腐蚀性。

[1]李宁.化学镀实用技术[M].北京:化学工业出版社,2012.

[2]赵鹏,王维德.化学镀镍技术及其研究进展[J].新技术新工艺,2007(10):100-102.

[3]辛建安.铝合金轮毂化学镀镍处理新工艺[J].电镀与涂饰,2001,20(5):25-27.

[4]玄兆丰,刘景辉,王立夫,等.AZ91D镁合金直接化学镀镍工艺的研究[J].汽车工艺与材料,2005(8):20-21.

[5]张勇,安振涛,闫军,等.低温、高速、高稳定性化学镀镍研究进展[J].表面技术,2008,37(6):81-83.

[6]沟引宁,黄伟九,陈文彬.以硫酸镍为主盐的环保型镁合金化学镀镍工艺[J].腐蚀与防护,2010,31(3):225-228.