高转速发电电动机极间连接线疲劳寿命分析

兰 波,刘 福,王建刚,王艳武,李 博,张永会,冯刚声,杨绍爱

(1. 哈尔滨电机厂有限责任公司,哈尔滨 150040;2. 国网新源控股有限公司,北京 100761;3. 湖北白莲河抽水蓄能有限公司,湖北 黄冈市 438600)

0 引言

1 极间连接线计算模型与边界条件

磁极连接线是水轮发电机磁极的重要部件,其连接方式分为柔性连接和刚性连接,其中刚性连接又分为刚性组合连接和刚性直接连接。极间连接线在运行过程中除了受到自身离心力作用外还要承受由于温度变化引起磁极线圈的热膨胀对极间连接的附加载荷,一些带有螺栓连接的位置还要承担预紧力载荷。除此之外,发电电动机整个寿命内的起停机次数比常规机组频繁,极间连接结构的应力计算结果不但要满足强度要求,疲劳寿命和损耗方面也必须保证机组在整个寿命期内安全可靠。

本文针对三种典型的极间连接结构进行了详细的分析和计算,通过三种结构在不同工况下的应力结果对比、疲劳寿命对比、寿命期内的损耗对比,分析了几种结构的应力特点和寿命特点。

1.1 极间连接线模型概述

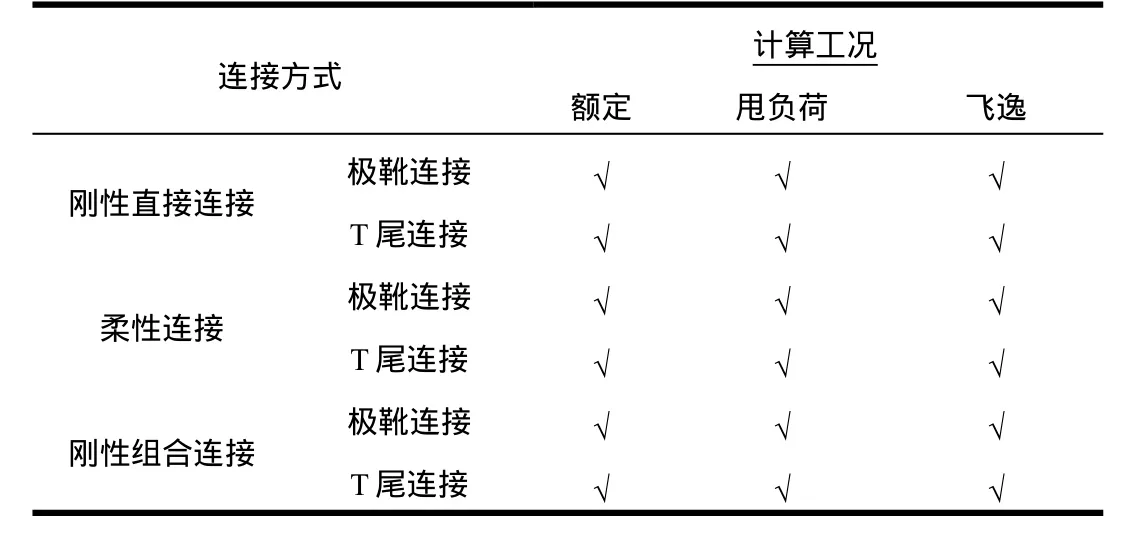

本文针对柔性连接和刚性连接(组合连接、直接连接)进行了对比分析,考虑了离心力载荷、螺栓预紧力载荷、磁极线圈热膨胀载荷对极间连接的作用。对于每一种极间连接方式,在实际设计和安装中又分为磁极极靴部位连接和磁极 T尾部位连接。为了详细研究这些结构的应力和疲劳寿命,共计算了 6种结构分别在额定工况、甩负荷工况和飞逸工况的应力及不同工况组合产生的疲劳寿命和寿命期内的疲劳损耗。计算结构形式和工况说明见表1。

1.2 边界条件

(1) 强度计算力学模型及边界条件。

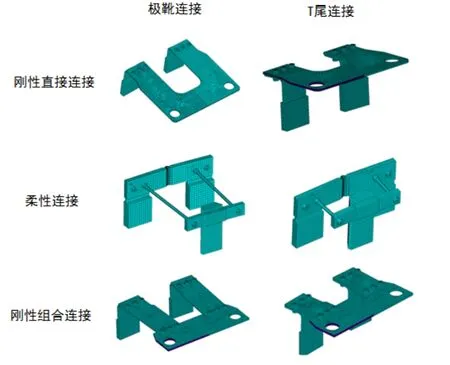

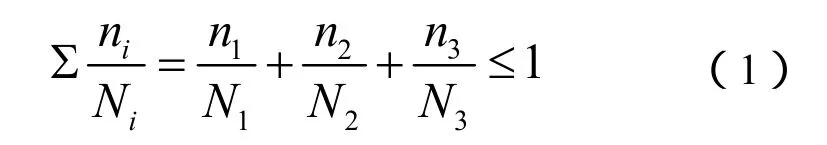

利用 ANSYS软件,建立极间连接线,磁极线圈及把合螺钉的整体模型。各部件均采用实体建模,使用 SOLID185单元划分网格,部件连接使用接触单元模拟。各个模型如图1所示。

边界条件:

整体施加相应的转速模拟离心力(额定转速、甩负荷转速、飞逸转速);

把合螺钉上施加预紧力;

磁极连接线温升;

磁极线圈热膨胀对极间连接线的附加载荷;

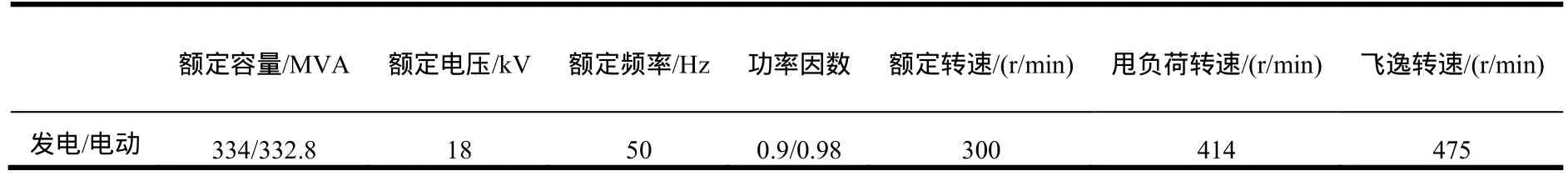

发电机主要参数见表2。

表1 极间连接线结构形式及计算工况

表2 发电电动机主要参数

图1 极间连接结构有限元模型

(2) 疲劳寿命计算及疲劳损耗计算

零件或构件由于交变载荷的反复作用,在它所承受的交变应力尚未达到静强度设计的许用应力情况下就会在零件或构件的局部位置产生疲劳裂纹并扩展、最后突然断裂。这种现象称为疲劳破坏。一般情况下,材料所承受的循环载荷的应力幅越小,到发生疲劳破断时所经历的应力循环次数越长。S-N曲线就是材料所承受的应力幅水平与该应力幅下发生疲劳破坏时所经历的应力循环次数的关系曲线。S-N曲线一般是使用标准试样进行疲劳试验获得的。

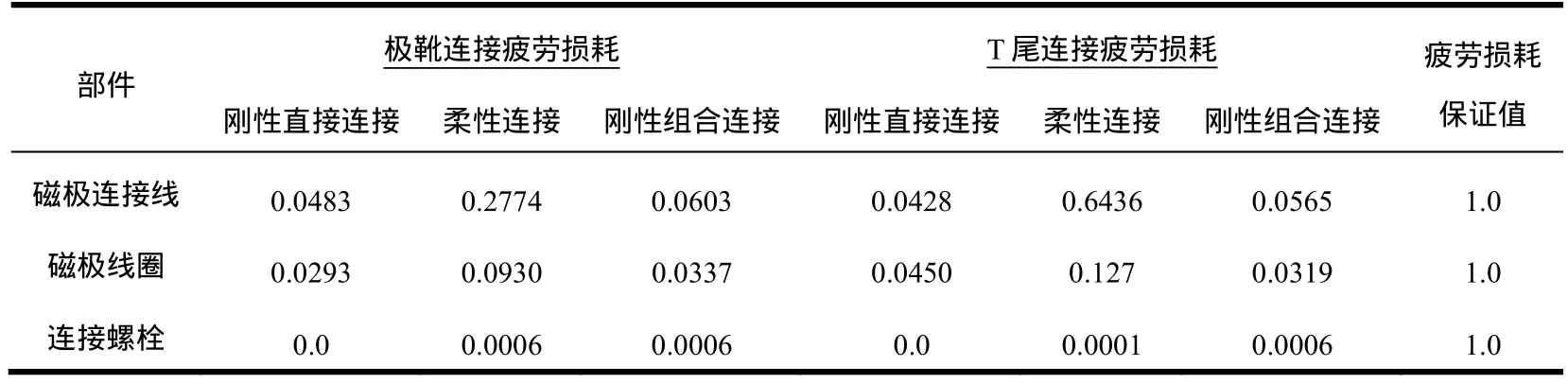

发电电动机在 40年寿命期内起停机、甩负荷、飞逸工况对应的应力幅分别为 Sa1、Sa2、Sa3,通过计算得到的的疲劳次数分别为 Nl、N2、N3,对于额定工况的应力幅 Sa1而言,单独作用时的疲劳寿命为 N1,甩负荷和飞逸工况的应力幅对应的寿命为N2、N3。在起停机工况 Sa1作用了 n1次,对结构所造成的损伤程度记为:n1/N1,甩负荷和飞逸工况所造成的损伤程度分别记为 n2/N2、n3/N3。全寿命损耗及评价标准见表3。

设计寿命期内,起停机设计寿命不能低于:n1=10次/天×365天×40年=146000次。

设计寿命期内,甩负荷设计寿命不能低于:n2=30次/年×40年=1200次。

设计寿命期内,飞逸设计寿命不能低于:n3=1次/年×40年=40次。

按照线性疲劳积累损伤准则,全寿命内,各应力幅造成的损伤程度累计叠加不应超过1,即 :

表3 疲劳循环方式及疲劳损耗评价标准

其中:{Ai,Bi,Ci,(i=1,2,3)}分别为单一循环工况下对应的疲劳损耗。

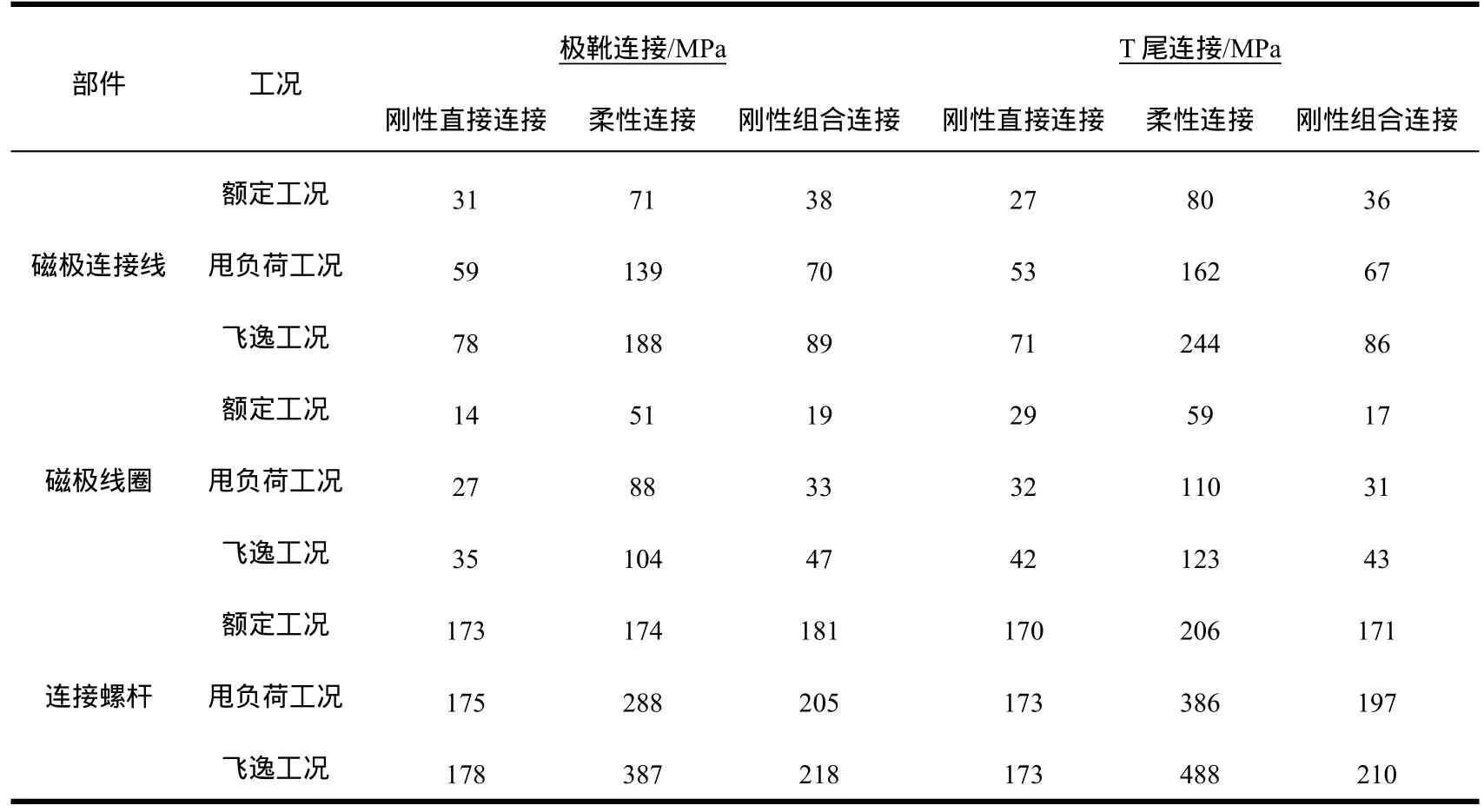

2 主要工况应力计算结果汇总

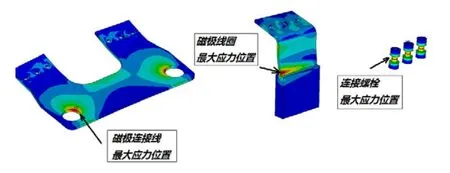

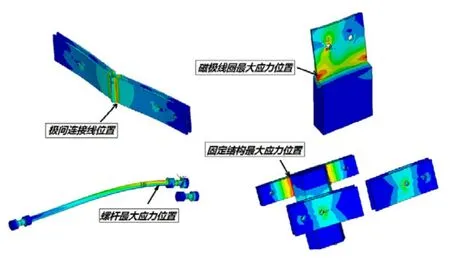

对三种连接方式的 6种结构进行分析,刚性直接连接结构应力分布见图 2,柔性连接结构应力分布见图 3,刚性组合连接结构应力分布见图 4,结果汇总见表4。根据计算结果可见,刚性直接连接结构的应力水平与其他两种结构相比,应力水平较低。

图2 刚性直接连接结构应力分布

图3 柔性连接结构应力分布

3 疲劳寿命及疲劳损耗分析

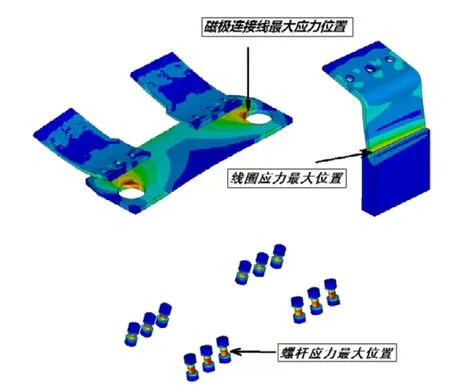

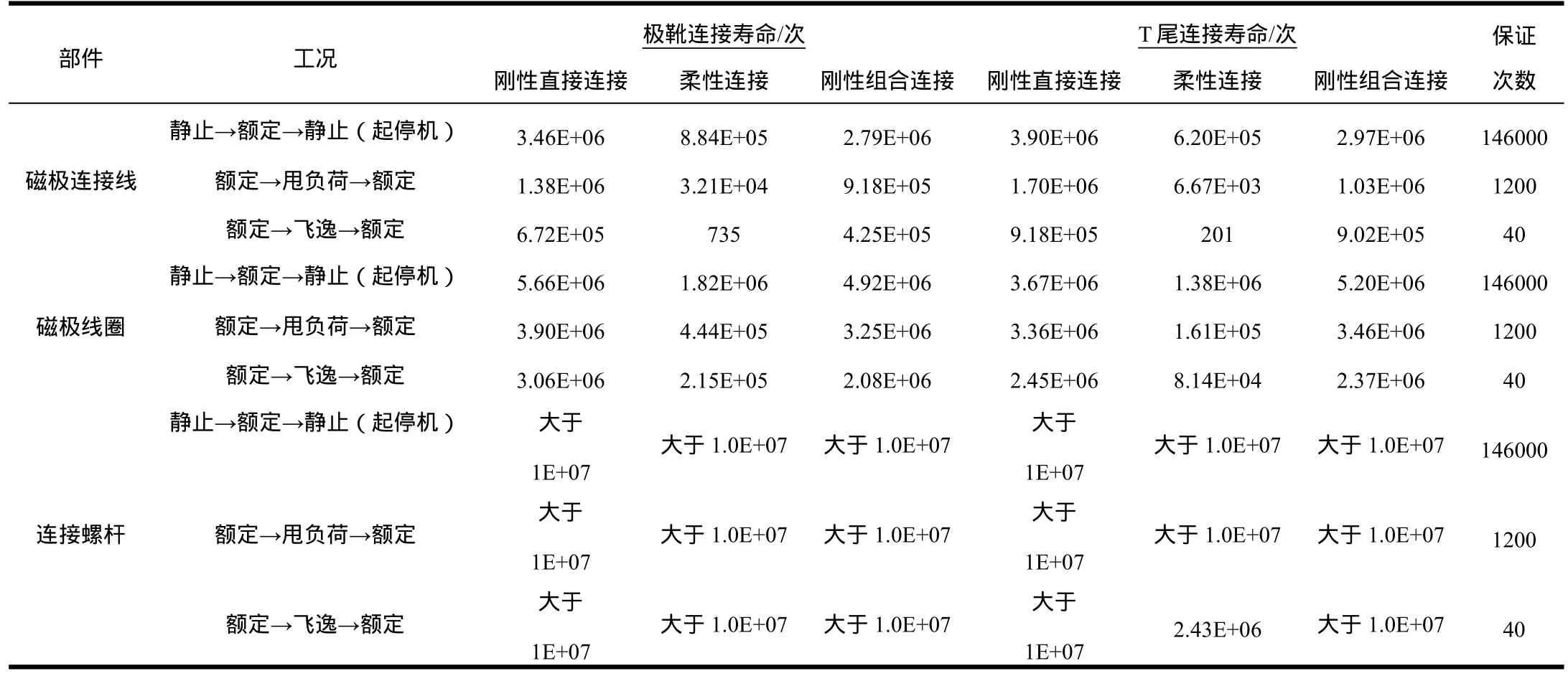

根据发电电动机运行的有限元仿真应力计算结果,极间连接结构疲劳寿命最小的位置均为应力水平较高的部位。以材料的 S-N曲线作为疲劳计算的基础,计算极间连接线每个部件在不同工况循环下的疲劳寿命。同时,根据不同工况组合应力的循环次数和设计循环次数,通过 Miner损伤理论预测极间连接线寿命期的疲劳损耗。三种结构主要部件可能出现的疲劳位置见图4,疲劳寿命计算结果汇总见表5。

图4 刚性组合连接结构应力分布

考虑各个工况循环后,部件的疲劳损耗结果如表5,磁极刚性直接连接方式在整个寿命期内的疲劳损耗均优于其他两个方案。

表4 极间连接6种结构的应力对比

4 结论

本文针对三种典型的极间连接结构进行了详细的分析。从静强度和疲劳寿命两个方面研究了高转速极间连接结构的安全与可靠性。通过对比三种结构形式在不同工况下的应力水平、不同工况组合下的疲劳寿命以及全寿命期的疲劳损耗,极间连接采用刚性直接连接方式无论是应力水平还是疲劳寿命均优于其他两个连接方式。这为极间连接线的设计提供了重要的指导意义。

表5 部件疲劳寿命结果汇总表

表6 全寿命期内的疲劳损耗

[1]白延年. 水轮发电机设计与计算[M]. 机械工业出版社, 1982年9月第一版.

[2]徐灏. 机械强度的可靠性设计 [M]. 机械工业出版社, 1984年2月第一版.

[3]Collins J A. Fatigue of Materials in Mechanics Design [M]. New York: Wiley, 1981.