轴流转桨式水轮机大长宽比固定导叶装焊工艺优化

乔宏来,闫海滨,吕胜海,陶捍峥

(1. 水力发电设备国家重点实验室,哈尔滨 150040;2. 哈尔滨电机厂有限责任公司,哈尔滨150040)

0 前言

某梯级电站轴流转桨式水轮机座环固定导叶设计为中空结构,采用低合金结构钢组焊而成。由于该类型固定导叶形状狭长,刚度极差,焊接过程中变形很难控制,选择合适的装配和焊接工艺显得尤为重要。

本文详细论述了此类固定导叶装配和焊接过程的技术关键及工艺验证方法。该电站共安装4台单机容量为 150MW 的轴流转桨式水轮发电机组,额定水头20m,最大水头27.7m,最小水头11.48m。

1 固定导叶结构简介

固定导叶是水轮机座环的重要组成部分,能起到支撑、分流和导流的作用。该电站水轮机固定导叶为钢板焊接结构,每台座环共有24个固定导叶。根据流体计算结果单台机共分为九种不同尺寸的固定导叶结构,其中1号固定导叶为特殊固定导叶,连接蜗壳首尾两端;其余八种分别为2号、3号、4号、5号、6号、7号、8号、9号,18号~24号、10号~17号。本文选取2号和3号固定导叶为例进行工艺试验及工艺验证,通过实际工艺验证后再投入正式生产。

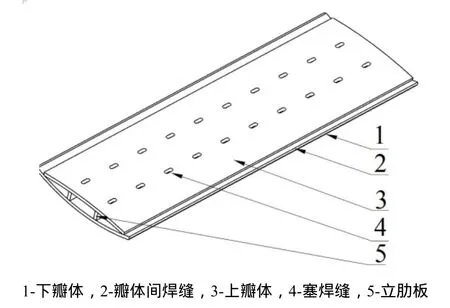

9种固定导叶的高度均为4600mm,由两块弧板和肋板装焊而成,弧板和肋板的厚度均为 40mm,材料为Q345C,图1所示为普通固定导叶的三维结构简图。固定导叶宽度从1060mm到1487mm不等,瓣体的半径从R860.2mm到R23911mm不等。图纸要求按轮廓样板进行检查,误差小于±8mm。该固定导叶瓣体薄、整体较长,并且外形轮廓公差要求较为严格,使得瓣体在成型、吊运过程中需要严格控制尺寸;同时瓣体间的焊缝为单侧焊缝布置,很容易造成工件向一侧变形,尺寸精度很难控制;该固定导叶纵向尺寸较长,并且焊缝另一侧为弧形结构,需要特制的胎具或者其它工具进行支撑,给装配和焊接带来很大难度。

图1 普通固定导叶三维结构简图

2 工艺方案制定及试制试验要点

2.1 固定导叶瓣体的成型

固定导叶瓣体采用通用模具冷压成型,根据以往制造经验,通用模具的成型单边需预留2~3倍厚度的成型余量以保证整体成型质量。通过在生产一线的调研以及与相关操作者的共同探讨验证,最终确定瓣体半径大于R1400mm时不留成型余量,如此可节约15%左右的钢材消耗,同时取消了余量切割工序,降低生产成本、确保成型质量的同时提高了生产效率。

因瓣体的长度为 4600mm,大大增加了瓣体成型过程中尺寸控制的难度。经论证及实际验证将原有成型胎具修复并加固,4600mm长的瓣体直线度可控制在5mm以内,节约工具成本,满足成型质量。

2.2 叠装叠焊

固定导叶瓣体长度为 4600mm,宽度从 1060mm至1487mm不等,单件固定导叶的独立装焊可能会产生较大的焊接变形。由于焊缝的另一侧为弧面,需要特制的胎具或工具支撑才能完成整个装焊工艺过程,装配周期长,定位困难。

经反复论证,确定采用叠装叠焊的工艺方案,即将一组固定导叶重叠装配成一组固定导叶,焊缝和塞焊孔朝向外侧,在固定导叶之间装焊侧向拉筋和断面肋板。后续可省去专用的支撑胎具;在焊接过程中,侧向拉筋可提高部件的刚度、增强抗变形能力、有效控制焊接过程中部件产生的挠曲变形。优化后的方案需实际验证后固化实施。

3 固定导叶叠装工艺技术要点及过程

3.1 固定导叶的装配

固定导叶装配和叠装顺序如图2所示:

图2 固定导叶叠装示意图

(1)吊放固定导叶下瓣体(不带塞焊孔)于平台上,按图纸要求调整两侧距离及装配尺寸,调整后固定。

(2)根据图纸尺寸要求分别在下瓣体内吊装立肋板,按图纸要求调整尺寸,并确保垂直度不大于1mm,点焊固定后可按照图纸要求进行施焊。

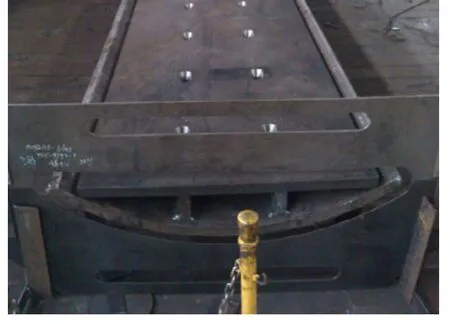

(3)吊放上瓣体(带有塞焊孔)于立肋板和下瓣体上,按图纸要求调整尺寸,检查合格后点焊固定。装配结束后使用固定导叶断面检查样板进行尺寸检查,如图3所示。

图3 使用断面检查样板进行装配尺寸检查

(4)按照上述工序(1)~(3)进行3号固定导叶装配。

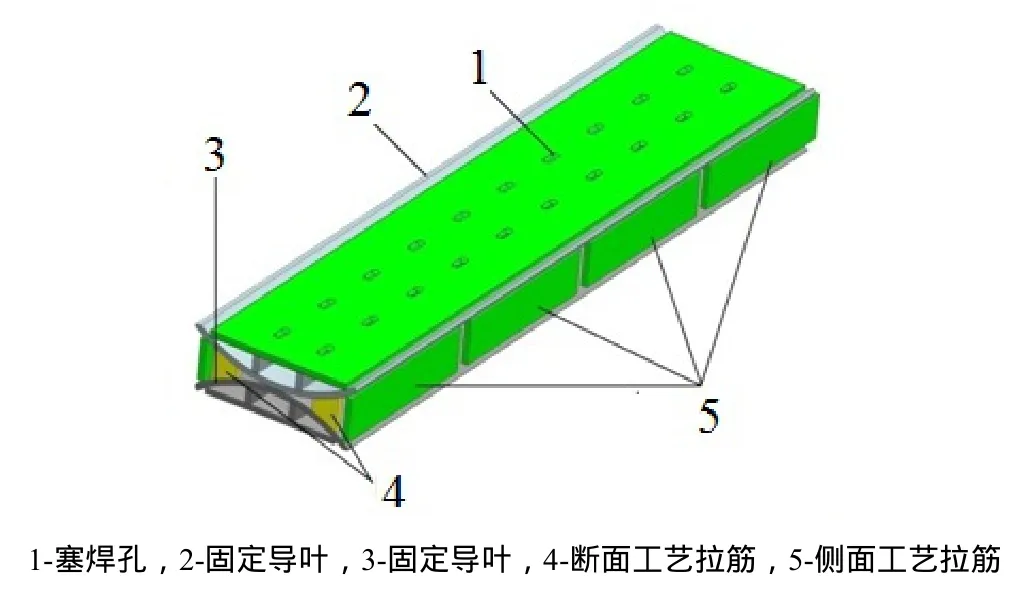

(5)将2号或3号固定导叶翻身后放置于操作平台上,调整固定导叶位置使立肋板与水平面垂直;而后在该固定导叶上方吊装另一个固定导叶,调整位置使其立肋板与水平面垂直,并使两个固定导叶两侧尽量边缘的水平距离最小,以便于后续操作。

(6)随型配装断面工艺拉筋,数量为5~6个,厚度为 30mm~40mm,调整完毕后进行焊接固定;随后安装侧面工艺拉筋,该拉筋厚度为 30mm~40mm,数量4~5个,长度为800mm~1000mm均可,调整结束后焊接固定。

在叠装的工艺试验过程中,因为固定导叶瓣体为弧形结构,应首先保证整体尺寸的准确性,所以与配割的立肋板装配允许存在间隙,同时也要保证固定导叶整体的稳定性,可以通过定位焊或其它的方式进行固定,图4所示为叠装结束后示意图。

图4 固定导叶叠装示意图

3.2 固定导叶的焊接

采用熔化极气体保护焊(GMAW)的方法进行焊接,保护气体为 78%Ar+22%CO2,焊接材料为 GB ER50-6。在焊接过程中,预热温度为 50℃~60℃,层间温度控制在260℃以内。

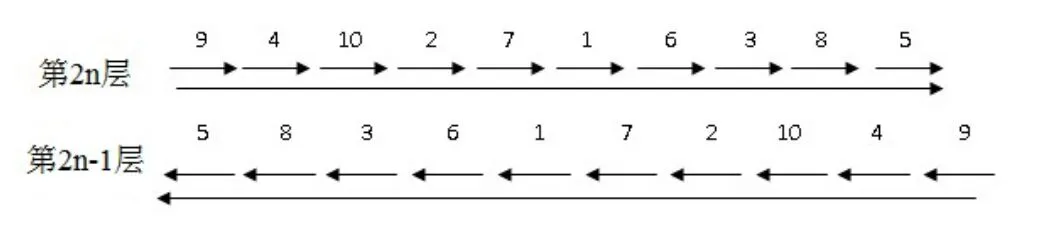

本工艺试验利用了固定导叶叠装后抗变形能力提高的特点,侧向和断面工艺拉筋进一步增强了整体的刚度,并且可以有效的防止焊接变形。焊接过程中焊工需严格按照工艺试验的要求执行,采用分段、退步、多层、多道焊的方法并采用小规范的焊接输入对称施焊,层间焊接顺序如图5所示,在一侧焊缝(包括塞焊缝)完成1/3深度时,则翻身进行另一侧焊缝(包括塞焊缝)的焊接,同样在完成1/3深度时,再次翻身焊接,如此往复交替直至焊接结束。

图5 层间焊接顺序

注意层间焊道接头至少错开 30mm,瓣体之间的焊缝宽度较宽,可对外侧的焊缝先进行堆焊,堆焊的宽度以不影响后续瓣体之间焊缝的焊接为原则。在焊接过程中,除了底层和表层焊缝外,每层焊缝均应进行锤击,以充分释放应力、有效控制变形,确保结构尺寸的稳定,图6所示为叠焊的施焊现场。

图6 固定导叶叠焊施焊现场

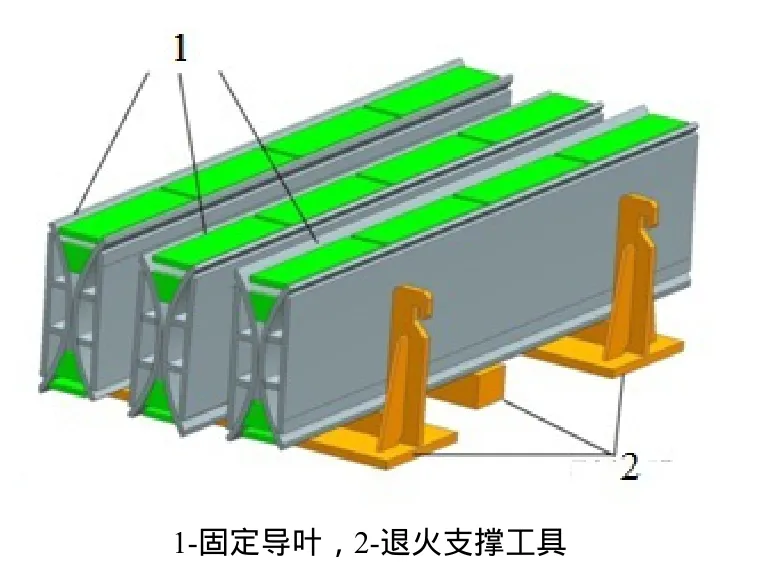

3.3 固定导叶的焊后热处理

固定导叶在整体装配焊接结束后进行退火消除应力处理,为保证退火质量,本文采用立放式退火,并设计了一套退火支撑工具,可满足三组六个固定导叶同时退火,充分利用退火炉空间,有效控制退火变形,提高退火效率,退火摆放示意图如图7所示。

图7 固定导叶立放退火示意图

退火结束后清除工艺拉筋、挡板等辅助物体,根据图纸和相关要求进行VT、UT、PT或MT无损探伤检查,并根据图纸设计要求由焊接车间和加工车间的质量检验人员使用断面检查工具进行尺寸的全面联合划线检查,整体尺寸均满足加工要求后方可转入下序。

4 工艺试验验证数据分析

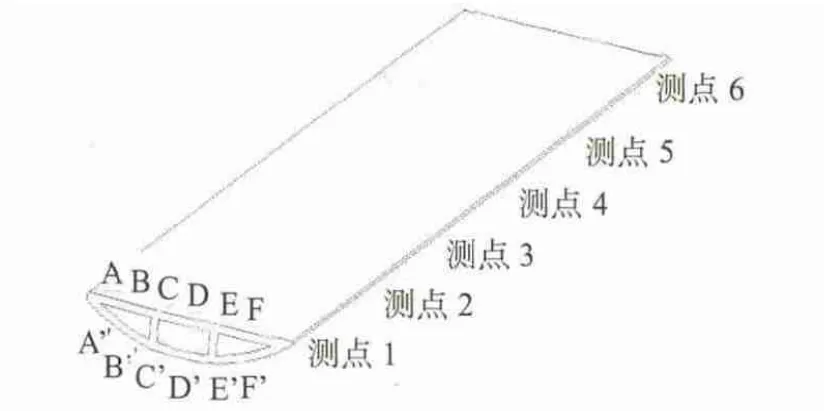

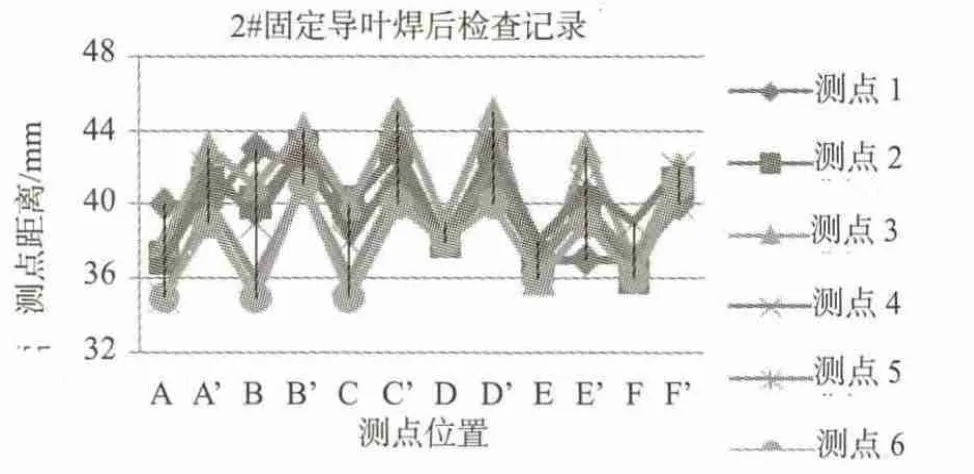

采用“透光度”检查方法,使用特制断面样板进行拉线检查,样板距离固定导叶的理论距离为 40mm。在固定导叶断面两侧表面分别选取A、A’、B、B’、C、C’、D、D’、E、E’、F和F’十二个个点,在长度方向选取测点1~测点6六个测点,即总共72个测点进行全面检查,测点选取示意图如图8所示,图9和图10所示分别为2号和3号固定导叶焊后检查记录。

图8 固定导叶测点位置选取示意图

图9 2号固定导叶焊后检查记

图10 3号固定导叶焊后检查记录

根据上图所示,2号固定导叶焊后测点的局部最小值为 35mm,局部最大值为 45mm,多数均在37mm~42mm范围内;3号固定导叶焊后测点的局部最小值为 33mm,局部最大值为 45mm,多数均在37mm~43mm范围内,所有的公差均在±8mm之内,符合图纸尺寸要求。

5 结论

通过对轴流转桨式水轮机大长宽比固定导叶结构分析及装焊工艺方案论证、优化与改进,并将拟定的装焊工艺进行实际验证表明:优化、改进的工艺措施技术合理、可行。固定导叶的挠曲变形得到有效控制,各部位结构尺寸均满足设计图纸技术要求,不仅为生产提供了有效的技术保障,同时也为今后此类超大型同类机组固定导叶焊接、制造积累了宝贵的经验。