JCOE 焊管扩径后椭圆度的控制与改进

徐 刚,边 晋,葛玉红,师俊杰,刘增强

(渤海装备巨龙钢管有限公司,河北,青县062658)

大直径直缝埋弧焊钢管具有壁厚大、材质高,加工工艺成熟、稳定的特点,是目前国内外重点油气长输管线工程的首选钢管。JCOE成型工艺与UOE成型工艺比较,生产同样规格的钢管,成型压力小,更换模具的时间短,但生产率比较低[1]。在JCOE成型工艺的直缝埋弧焊钢管生产中,成型后的管型质量对成品钢管的最终质量起着关键的决定性作用,主要体现在以下几点:①钢管的椭圆度是影响钢管外观质量的最重要因素之一[2];②钢管椭圆度和管径误差是影响现场施工对接施焊的最直接因素[3],椭圆度好、管径误差小的钢管,在高输送压力服役下的各个方向应力均衡,就能为管线施工提供良好的质量保障;③钢管椭圆度直接影响管端对口的错边量。椭圆度超标容易造成裂纹、残余应力等焊接缺陷,从而影响钢管对接焊缝的质量[4];④成型后管坯直线度的好坏直接影响焊缝错边,直线度较差会造成预焊断弧频繁,对焊缝质量和生产效率有很大影响;⑤成型后管坯的椭圆度,对于扩径机修椭圆后的最终钢管椭圆度有重要的影响;⑥管坯成型、焊接、机械扩径等加工影响焊管残余应力的大小及分布,而残余应力对管道的脆性断裂、弹塑性断裂、应力腐蚀、氢致开裂和疲劳破坏有显著影响[5]。

1 椭圆度超标问题统计与分析

对2012年1—12月出现的钢管扩径后管端椭圆度超标率情况进行统计,结果如图1所示。

图1 2012年椭圆度超标率趋势图

通过数据统计,2012年钢管扩径后椭圆度超标率为22.0%,没有达到13%的车间质量指标。

直缝埋弧焊管椭圆度与成型方式(UOE或JCO等)、成型步数(JCO)、钢板力学性能均匀性、扩径前椭圆度、扩径率、轴向重叠量以及扩径头与管壁的摩擦等有关[6]。除去扩径率等因素外,钢管的椭圆度大部分与成型后的管型质量有关。

椭圆度还与钢管的吊装和运输方式、钢管在工厂和施工现场的堆放层高和支撑方式、防腐等后续处理工序的温度以及测量人员和仪器的误差,均可能影响钢管管端椭圆度[4]。

查阅2012年统计数据,从成型后管型、焊接后热变形、扩径机修椭圆能力、碰撞变形等原因,对造成扩径后钢管管端椭圆度超标的具体问题进行了统计与分析,如图2所示。

图2 扩径后管端椭圆度超标的具体问题排列图

从图2可以看出,成型后管型差频次为4 088次,占总次数5 818次的70.25%,是造成扩径后管端椭圆度超标的主要问题。

影响钢管内在质量的主要方面包括钢管所用钢板的质量和钢管制造工艺[7]。因此,成型后管型差的问题,可以从设备、工艺、材料、管理等方面来总结原因。要减少出现管型差的概率,必须有针对性的从以下四个方面提出改进措施。

(1)设备方面。优化成型机设备精度。

(2)工艺方面。积累采集生产流程中的椭圆度数据,对数据进行统计分析,根据不同的原材料和产品规格,找出椭圆度不好的管型范围规律。对成型岗位制定更有针对性、精准的成型后椭圆度要求。

(3)材料方面。降低因原材料原因造成的成型机椭圆度控制难度。

(4)管理方面。对成型岗位进行操作技能培训以及制定考核办法,提高成型岗位对椭圆度的控制精度。

2 改进措施

提高成型后管型质量,成为控制扩径后椭圆度超标的关键点,通过提高现有设备精度、优化工艺参数、加强过程控制,提高员工操作技能等措施,使管型质量得到进一步提升。

2.1 设备方面

JCOE成型机主要包括底梁、下横梁、上横梁、顶梁、侧立柱、主油缸、提升油缸、补偿油缸、刀架、推料器及其他辅助设备。成型机的作用是将经过铣边机和预弯机的钢板压成近圆形,为预焊机焊接做准备,成型机是直缝焊管车间的主要设备,对生产起着决定性的作用[8]。

成型机的机械精度是影响管形的主要原因,该设备已经使用多年,例如上梁立板、下梁等一些重要部件存在锈蚀或变形,设备精度较安装初始有一定误差,若通过更换或拆除加工等手段进行精度恢复实施难度较大。在紧迫的生产任务中,主要通过以下几个方面对现有成型机的机械精度进行优化提高。

2.1.1 上梁与下梁啮合精度

上梁与下梁长度为13 m,上下模具各安装于上下梁上,钢板通过上下梁之间的挤压成型,上下梁的平直度越高,上下模具啮合越好,成型后板边越直,管形标准且容易控制。若上下梁存在变形,上下模具啮合不紧密,轧制时即使通过油缸进行一定补偿,在局部也会造成过压或欠压,形成波浪边,从而影响管型质量,成型后板边波浪弯如如图3所示。

图3 成型后板边波浪弯示意图

成型机下梁为槽式结构,通风不畅,多年使用后内部易产生锈蚀,尤其是其中一侧模具装配面的锈蚀十分严重。锈蚀虽可打磨干净但清除后表面不再光滑平整,模具装配面呈高低不平的状态,模具安装后局部产生较大的啮合间隙,如图4所示。该啮合间隙是造成成型后板边产生波浪弯的主要原因,板边波浪弯如图5所示。

图4 上下模具间隙

图5 成型后钢板板边波浪弯

针对啮合问题的具体改进措施:

(1)维护保养成型机下梁以及垫板。成型机下梁为槽式结构,下梁与垫板之间存在着大量金属锈蚀层或粉尘,对下梁装配面进行清理修磨。修磨后检测发现其中一块侧模具装配面不光滑平整,装配面高低不平的状态,更换新垫板,如图6所示。

图6 下梁修磨前后照片对比图

(2)上下模具与上下梁间加装垫片。根据测量的上下模具啮合间隙数值和位置,在相应位置的上下模具与上下梁间加装不同厚度的铜垫片,用塞尺检测上下模啮合间隙,将原有最大间隙量1.6 mm下降至0.1~0.2 mm,满足设备精度要求。实现了成型机上、下模具啮合间隙≤0.3mm的目标。方法如图7所示。

图7 通过加铜垫片方法调整模具间隙量

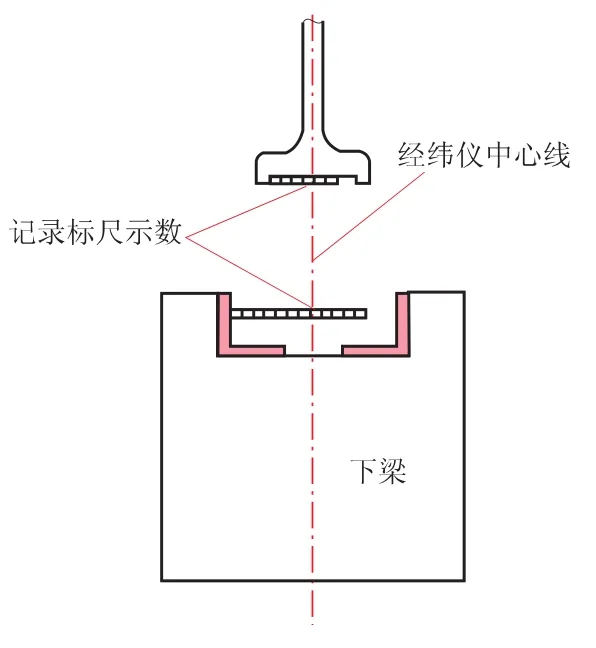

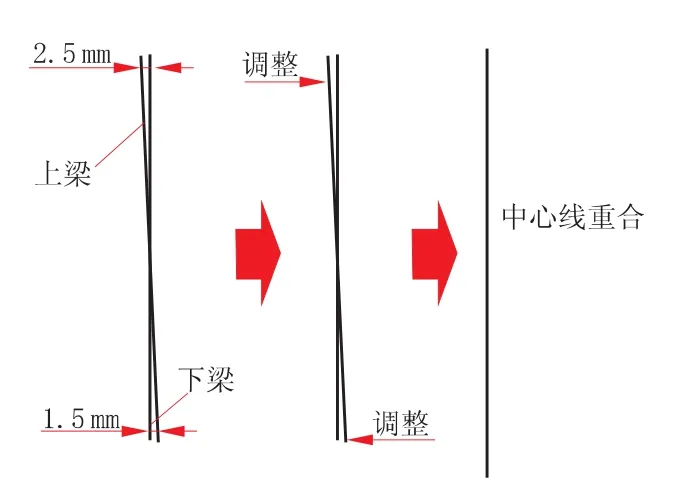

2.1.2 上梁与下梁平行度

上梁与下梁中心线应为绝对平行关系,且垂直投影完全重合。这样可保证成型后南北半圆对称,从而保证椭圆度质量。若不平行,上下模具横向错位,压制后南北半圆不对称,如图8所示。

图8 上下模具横向错位示意图

通过检测,发现上下梁中心线平行度存在微小偏差,全长方向偏斜为4 mm。检测方法如图9和图10所示。最终通过调整使下梁与上梁平行。

图9 上下梁平行度测量示意图

图10 上下梁平行度测量示意图

2.1.3 推料器同步精度调整

推料器为轧制过程中钢板输送装置,若存在不同步情况时,钢板被偏斜压制,成型后管坯会产生轴向错边现象,如图11所示。

图11 推料器同步测量示意图

经检测,将同步误差由之前的5 mm调整至2 mm以内,进一步控制同步精度,将轴向错边量由之前的4~6 mm降低为2~3 mm。

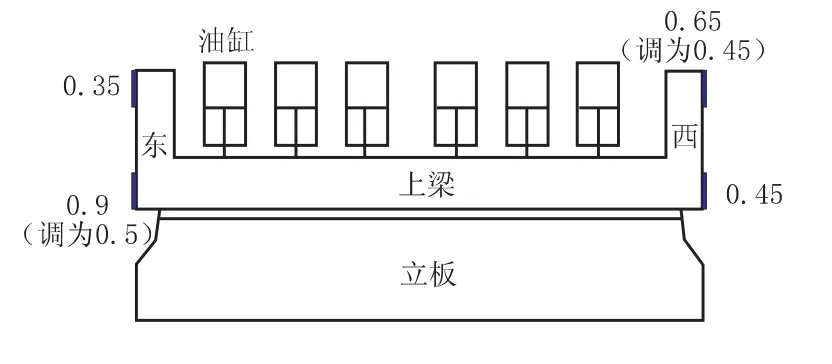

2.1.4 上梁侧导向间隙检查调整

通过检测数据、调整设备,将原东下部间隙由0.9 mm调整至0.5 mm,将原西上部间隙由0.65 mm调整至0.45 mm,符合设备精度要求,如图12所示。

图12 上梁侧导向间隙检查示意图

2.1.5 下梁基准校正

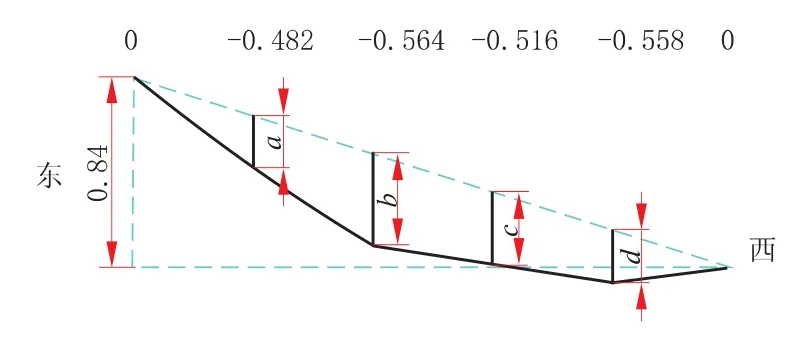

测得下梁自由状态下东西两侧高度差为0.84 mm,通过液压系统设定下梁补偿值为0,-0.5 mm,-0.6 mm,-0.5 mm,-0.5 mm和0,提高了设备精度,如图13所示。

图13 下梁4个补偿油缸测量调整示意图

2.1.6 液压系统检查调整

检查主油泵压力发现,1#主泵和3#主泵出口实际压力仅能达到设计压力的50%~60%,更换比例压力阀后主泵压力满足设计要求;检查上梁六台主油缸同步精度,压力与位置曲线重合度较好,六台主油缸工况下同步良好、出力均匀;检查立板运行状态,发现东数第二个比例阀泄露较大,使油缸在执行到工位要求时时间较长,因此造成找平动作慢,通过调整比例阀的电压修正值,暂时解除了程序上的约束,使立板找平动作恢复到正常速度。

通过对成型机设备的检查调整,提高设备精度,使成型后管型更加美观,椭圆度控制更加精准,从而降低扩径后椭圆度超标率。

2.2 工艺方面

钢管在扩径工序下钢管变形过程分为3个阶段:弹性变形、塑性变形和弹性回复。全长扩径工序一方面可以消除或降低成型和焊接过程中形成的残余应力,另一方面可以提高钢管的直径、椭圆度等尺寸精度和钢管整体强度。大多数钢管经全长扩径后,管体和管端尺寸满足订货技术条件的要求。

影响扩径后管端椭圆度的主要因素有:管端初始椭圆度误差、扩径率、静止时间。因此,成型后椭圆度控制值成为控制扩径后管型质量的重要因素。

通过对大量的椭圆度数据进行统计分析,针对不同原材料和规格钢管,制定更精准的成型后椭圆度控制值,优化成型工艺参数。

首先收集大量的椭圆度数据,要求每批次产品生产过程中,对尾号为1,4和8的钢管均需记录其成型后、扩径前后、水压后的椭圆度数据。其次对收集的椭圆度数据进行统计分析,得出椭圆度变化规率,如图14所示。分析确定每批次钢管更适宜的成型后椭圆度数值。从图14可以看出,成型后东端椭圆度在-8~+4 mm时,扩径后椭圆度超标率≤13%;西端椭圆度在+5~+17mm之间时,扩径后椭圆度超标率≤13%。

最后要求成型岗位按照分析后得出的椭圆度参数范围进行轧制钢管。继续进行椭圆度统计,由修椭圆的比例来继续指导成型机调整参数,形成闭环控制。

图14 φ1 219 mm×22 mm椭圆度超标率分布趋势图

2.3 材料方面

降低因原材料原因造成的成型机椭圆度控制难度。在目前的实际生产中,同一批次甚至同一材质的板坯采用统一的材料性能参数,而板坯性能是存在个体差异的,有的甚至十分显著,因此,对于每一块板坯,如果其材料性能参数不能被“一对一”地准确检测,则会影响其弯曲成型参数的精确预测,使产品质量的稳定性降低[9]。

针对钢板同板强度差,在订购钢板技术条件中做出了明确的规定,要求同板屈服强度不得大于40 MPa,要求钢板不同板之间屈服强度差异不得大于80 MPa,见表1。

表1 钢板采购技术协议中钢板强度要求

针对板板强度差,采用钢板强度筛选、特殊处理的方法,首先收集钢板质证书中钢板强度数据,对于强度与批量强度性能偏差较大的进行着重关注,要求钢管成型过程中精细测量每一步压制位置[10]。

关注强度性能偏差较大的钢板,要求将屈服强度相近的板料联合上料,避免成型过程中变化差异过大。在钢板入厂检验过程中,加强同板强度差的检验,从原材料入手减少同板强度差对成型管型的影响。

2.4 管理方面

为加强成型岗位员工对成型后钢管椭圆度控制的重视,提高成型工的技能水平,制管一厂组织成型岗位员工进行培训,并举行了现场实际操作考试,重点考核成型后椭圆度值控制能力,并进行有针对性培训。通过此次培训、考试,加强了成型岗位员工的质量意识,尽量避免因人为因素造成的管型质量影响。

3 取得的成果及现场应用效果

通过改进措施的实施,钢管扩径后椭圆度一次交检合格率由80%上升到约89%。 该项目改进之后,减少了因管型原因造成的管端切除、钢管降级、降废现象,大大降低了扩径后管端椭圆度超标率,整体提高了钢管的一次通过率,保证了生产的正常运行,降低了生产成本,提高了生产效率。

2013年5~9月扩径后管端椭圆度超标率情况见表2。

表2 2013年5~9月扩径后管端椭圆度超标率统计

从表2可知,扩径后管端椭圆度超标率从22%降低到了12.74%。

如图15所示,措施实施后,造成椭圆度超标的原因中成型后管型差的比率由70.25%下降为37.90%,主要问题所占比重大幅度下降。

图15 实施前后主要问题变化情况排列图

4 结 语

经设备检测调整和改造来恢复设备精度、提高设备性能,通过工艺优化来确保产品精度,采用先进的统计分析方法来指导生产,使用技能考核来提高员工操作技能等等措施,可实现直缝埋弧焊钢管管端椭圆度超标率降低的目标。钢管管型外观较之前更为精美化,增强了产品市场竞争力,为国家管道建设工程使用质量可靠的钢管奠定了坚实基础。

[1]潘鑫.大口径直缝焊管整圆定径工艺数值模拟研究[D].成都:西南交通大学,2009.

[2]陈继深.钢管的椭圆度[J].水电站机电技术,1980(3):23-25.

[3]汪超,武占芳.JCOE焊管椭圆度和管径误差的控制[J].焊管, 2012(9): 69-73.

[4]王晓香.螺旋焊管管端扩径技术的开发和应用[J].石油机械, 2005, 33(增刊):114-116.

[5]高颖,李强,孟宪昌.JCO钢管成形仿真技术研究[J].铸造技术, 2009, 30(1):77-79.

[6]肖曙红.管线用直缝焊管机械扩径及其影响因素研究[J].石油机械, 2007,35(3):1-4.

[7]李鹤林,冯耀荣,霍春勇,等.关于西气东输管线和钢管的若干问题[J].中国冶金,2003(4):36-40.

[8]王俊元.秦皇岛中油宝世顺直缝焊管JCOE成型机安装施工技术探析[J].科技情报开发与经济,2010,20(35):227-228.

[9]孙红磊,赵军,殷碌,等.大型管件JCOE成形智能化控制中的材料性能参数识别[J].燕山大学学报,2011(5): 23-27.

[10]翁宇庆,胡亚寰.轧钢新技术3000问—管材分册[M].北京:中国科学技术出版社,2005.