加工工艺对蚕豆叶粉草鱼颗粒饲料硬度影响的研究

■冷进松 戴 媛 朱 珠 陈海玲 王磊鑫

(1.吉林工商学院食品工程学院,吉林长春 130507;2.粮油食品深加工吉林省高校重点实验室,吉林长春 130507;3.吉林科技职业技术学院管理学院,吉林长春 130123)

饲料工业在我国的发展历史比较短,虽然我国饲 料加工业产量在世界第二位,但饲料原料工业还比较的落后。饲料是发展畜牧业的物质基础。随着畜牧业的发展,饲料供求差额的扩大,饲料原料更为紧缺,人畜争夺粮食的现象日趋严重因此,多途径、多渠道开辟饲料来源,开拓新的饲料领域,解决饲料不足的问题成为当务之急[1]。随着饲料市场竞争的日趋激烈,蚕豆叶作为一种优质的饲料资源,不仅在陆养动物养殖中得到广泛应用,而且在水产养殖中也受到广泛关注,这在一定程度上缓解了人畜争粮的矛盾,也进一步扩大了饲料资源的来源[2]。饲料市场的竞争已日益激烈,颗粒化饲料已成为严格确定的加工工序,用户对饲料品质的要求也日益提高:要求颗粒外观光滑,长度均匀;硬度适中,含粉率低。但是决定饲料品质的因素是多方面的:饲料营养配方的选用、原料特性的不同、饲料加工工艺差异等。因此,如何提高颗粒品质同时提高生产效率、降低生产成本;在高质量、高产量、低成本三者之间寻求最佳平衡点是饲料生产企业最亟待解决的问题之一[3]。本文研究了不同加工工艺参数条件下,对颗粒饲料硬度的影响,旨在探讨蚕豆叶粉草鱼饲料颗粒化加工参数提供理论参考。

1 材料与方法

1.1 材料与试剂

紫苏饼粕:吉林沃达食品有限公司;蚕豆叶粉:自制;麸皮:安徽占元面粉有限公司;红薯粉:市售;食盐:中盐吉林省盐业集团有限公司;生长素:潍坊中天饲料科技有限公司。

1.2 仪器与设备

THZ-GW双数显空气浴恒温摇床:金坛市国旺实验仪器;AY120岛津托盘电子分析天平:日本岛津制作所;SFD淀粉物料硬度测定仪:沈阳圣泽科技有限公司;30目、40目、60目标准筛:上海丰行筛网制造有限公司。

1.3 试验方法

1.3.1 工艺流程

1.3.2 操作要点

1.3.2.1 原料粗粉碎:物料经下料坑、提升机进入清理设备进行去杂磁选处理后,进入待粉碎仓,经过粗粉碎后,再经提升机、分配器进入配料仓参与第一次配料。一次粗粉碎是水产饲料加工中超微粉碎的前处理工序,主要目的是减少物料的粒度差异及变异范围,改善超微粉碎机的工作状况,提高超微粉碎机的工作效率,保证产品质量稳定。

1.3.2.2 一次配料与混合:将蚕豆叶粉80%、豆饼粉15%、麸皮5%进行配制,配料过程中需注意配料仓的结拱问题。

1.3.2.3 二次粉碎:由于草鱼摄食量低、消化道短、消化能力差,因此要求饲料的粉碎粒度很细,如对鱼料要全部通过40目分析筛,60目的筛上物要少于5%,因此须采用二次粉碎工艺。在二次粉碎工序中,一次混合的物料经提升后进入待粉碎仓中,然后进入二次粉碎机,二次粉碎工序完成后,进入旋转分级筛,清除饲料中的粗纤维在粉碎过程中形成的细小绒毛。

1.3.2.4 二次混合:按基础饲粮总量添加:红薯粉12%、食盐0.50%、生长素2%、磷酸氢钙2%经过二次配料后进入二次混合机。在二次混合过程中,须将各物料充分混合,变异系数CV小于5%。物料经过微粉碎和二次配料混合后进入膨化制粒工序。

1.3.2.5 调质与膨化:在挤压膨化工序中,物料在80℃、水分含量18%、0.1 MPa状态下蒸煮一段时间,在该过程中淀粉糊化、蛋白质变性,自模孔中挤出的瞬间压力骤降,饲料中的水分从液态转化为气态,并从饲料中散发出来导致物料膨化,形成膨化饲料。这种饲料适口性好、淀粉糊化度高,蛋白质更易消化,减少饲喂过程中的浪费,提高动物对饲料的利用率;具有优良的漂浮性,便于观察鱼类的采食情况,可以最大限度地控制水质污染。

1.3.2.6 喷涂:物料经过膨化机挤压成型后,形成湿软的颗粒(水分在25%~30%),为减少颗粒的破碎,宜采用气力输送,进入干燥机进行干燥,使物料的水分降至13%左右。物料经过烘干后,进入外喷涂系统,喷油130 s/20 kg,通过用油脂、调味剂等对颗粒饲料表面进行外包衣处理,不仅可满足鱼类对能量的需求,减少在加工过程中对热敏性物质的损失,而且可提高饲料的适口性,降低含粉率。物料经过外喷涂系统后,需进行冷却和粉碎。

1.3.2.7 分级与包装:物料冷却至5℃,经提升、破碎进入分级筛进行分级。分级筛一般由两层筛组成,上层筛筛上物需要重新回到破碎机破碎;下层筛的筛下物一般为细粉料,可回到待膨化仓进行重新成形;下层筛筛上物为成品,直接进入成品仓,然后称重包装。包装过程要严格控制称重的准确性,误差控制在0.5%范围之内。

1.3.3 蚕豆叶粉草鱼颗粒饲料硬度测定

硬度是饲料颗粒强度方面大指标,同时它对鱼类采食盒消化有一定的影响,一般颗粒饲料硬度可以通过测定磨下度和碎脆度来衡量,一般测定两次,对比两次测定结果是否一致。

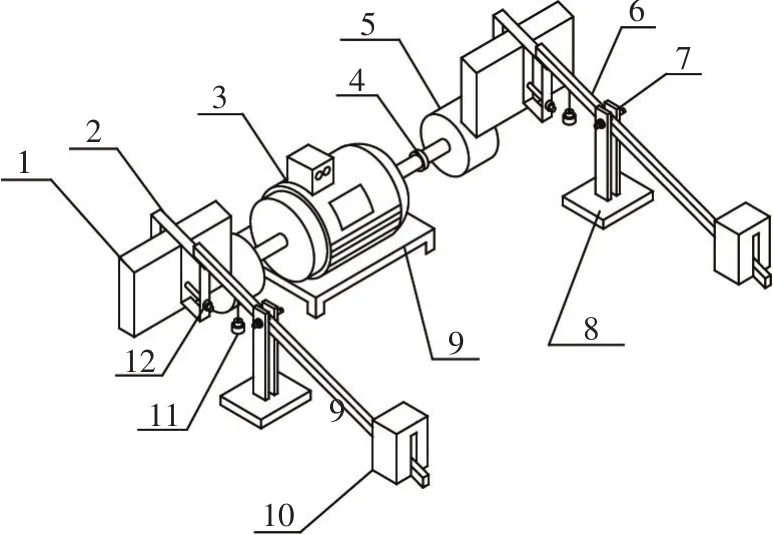

1.3.3.1 磨下度测定:用淀粉物料硬度测定仪测定,如图1所示,选10颗以上颗粒,测定在一定时间内,将磨削颗粒的碎屑,通过40目的筛网筛分,并将通过筛网筛分的碎屑在电子天平上进行称重,磨下度即可通过公式测定计算[4]

图1 淀粉物料硬度测定仪结构

式中:A——为磨下度(%);

w1——为被测样品原重(mg);

w2——为磨下过40目筛的碎屑重量(mg)。

1.3.3.2 碎脆度测定:将10颗以上颗粒,同金属球一起放在筛中,开动气浴恒温振荡器,转速为25 r/min,以在一定时间内通过筛眼的碎渣质量(mg)来表示颗粒饲料的硬度,试验使用的筛孔为30目。

2 实验结果分析

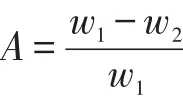

2.1 原料粉碎粒度对颗粒饲料磨下度及碎脆度的影响

图2 粉碎粒度对颗粒饲料磨下度及碎脆度的影响

由图2可知,颗粒饲料磨下度和碎脆度随目数增加呈逐渐下降趋势,即硬度呈逐渐上升趋势。粉碎工艺中的原料粉碎粒度对颗粒饲料硬度起决定性作用。原料粉碎粒度越细,在调质过程,原料中的淀粉物质越容易糊化,在颗粒料中的粘结作用越强,颗粒越不容易破碎,硬度越大,原料的粉碎粒度越大生产率越高,但在后续加工颗粒料时会降低制粒机的生产率[5]。在实际生产中,根据不同的动物的生产性能和环模孔径的大小,粉碎粒度要求作适当的调整,粒度小有利于颗粒的成形和在水中的稳定性,鱼料的颗粒硬度都比较大,这是由于鱼料在水中稳定性要好,颗粒要致密[6]。

2.2 调质时间对颗粒饲料磨下度及碎脆度的影响

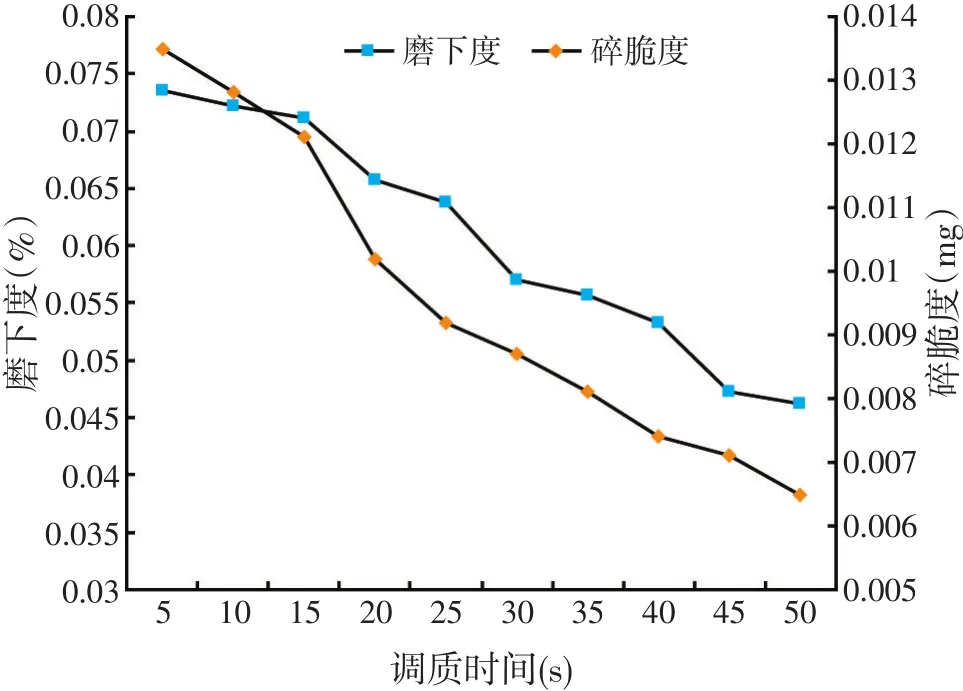

图3 调质时间对颗粒饲料磨下度及碎脆度的影响

由图3可知,颗粒饲料磨下度和碎脆度随调质时间增加呈逐渐下降趋势,当调质时间超过30 s后,变化幅度逐渐变缓,即硬度先呈逐渐上升,后逐渐缓慢下降趋势。高质量干燥饱和的蒸汽能提供较多的热量来提高物料温度和含水量,从而提高了淀粉糊化度,调质时间越长淀粉糊化度越高,成形后的颗粒结构越致密,稳定性越好,硬度也越大。

2.3 调质温度对颗粒饲料磨下度及碎脆度的影响

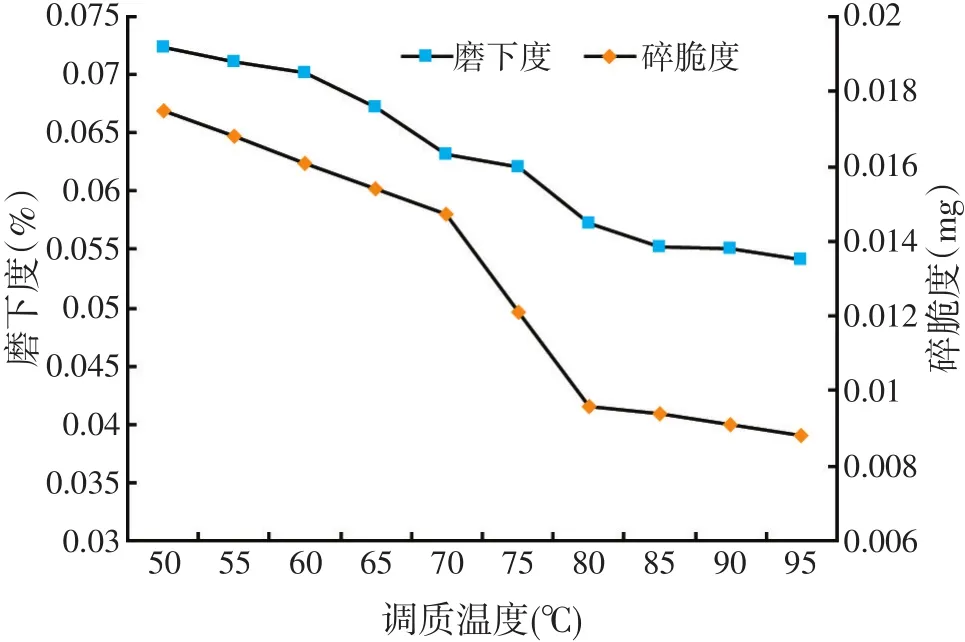

由图4可知,颗粒饲料磨下度和碎脆度随调质温度增加呈逐渐下降趋势,当调质温度超过80℃后,变化幅度逐渐变缓,即硬度先呈逐渐上升,后逐渐缓慢下降趋势。一般地,调质时,物料的温度要求达82~85℃,低于82℃,则淀粉难以糊化,压制颗粒质量不高,高于85℃,会使部分淀粉在制粒前就被膨化,经膨化过的物料,很难压制出高颗粒质量的粒料来,同时,温度过高会对物料本身的营养物质有损失,降低营养的生物学效价[7]。但对热敏物料,受热后黏性显著增大,可起黏结剂的作用,使颗粒硬度提高,粉化率降低,颗粒质量高,但温度达60℃时,热敏物料开始焦化,严重时引起环模孔堵塞,影响颗粒质量。

图4 调质温度对颗粒饲料磨下度及碎脆度的影响

2.4 膨化压强对颗粒饲料磨下度及碎脆度的影响

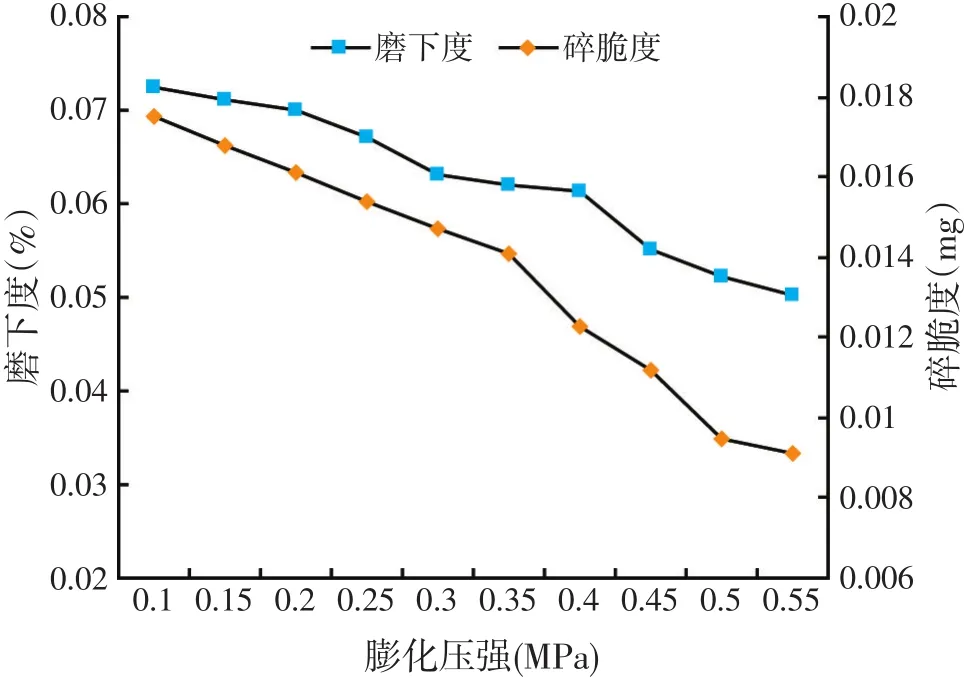

图5 膨化压强对颗粒饲料磨下度及碎脆度的影响

由图5所示,颗粒饲料磨下度和碎脆度随膨化压力增加呈逐渐下降趋势,当膨化压强超过0.35 MPa后,变化幅度逐渐变缓,即硬度呈逐渐上升趋势。一般地,膨化所用蒸汽压力与水分和温度直接相关,蒸汽压力越大,蒸汽通入量也越大,温度也越高,会促使物料中蛋白质变性和淀粉物料糊化程度越高,从而提高了颗粒的硬度。当随着膨化压强的逐渐增大,物料内多孔状程度增加,增加了酥脆性,因而硬度有逐渐变小的趋势。

2.5 喷油量对颗粒饲料磨下度及碎脆度的影响

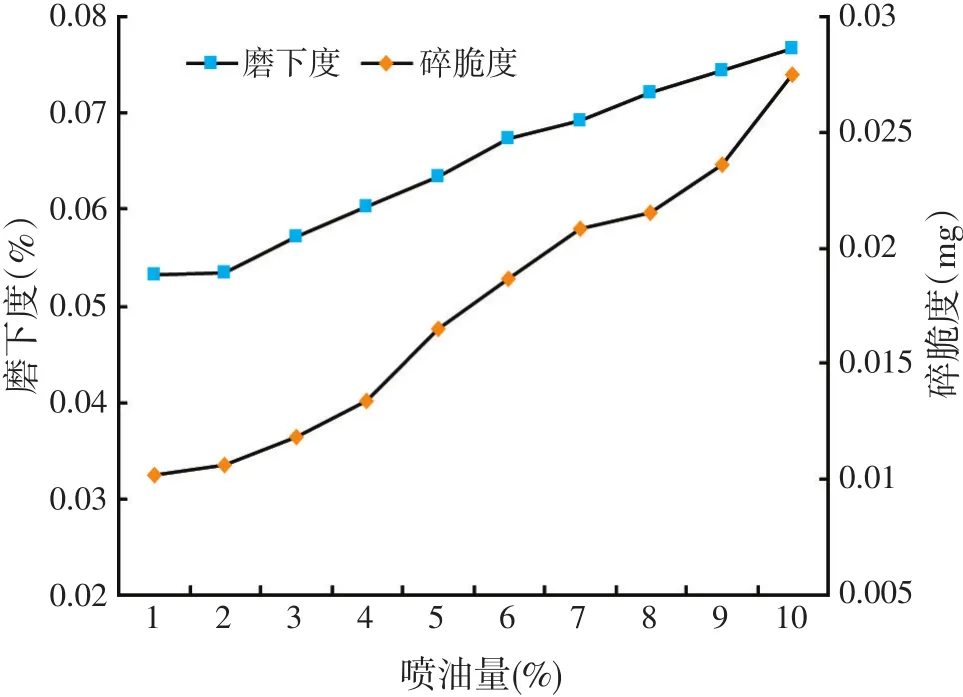

由图6所示,颗粒饲料磨下度和碎脆度随喷油量增加呈逐渐上升趋势,当喷油量超过6%后,变化幅度逐渐变缓,即硬度呈逐渐下降趋势。喷涂的油脂或其他喷涂物会渗入颗粒内部,使内部结构疏松,降低颗粒的硬度,但可以防止水的浸入,提高颗粒在水中的稳定性[8]。

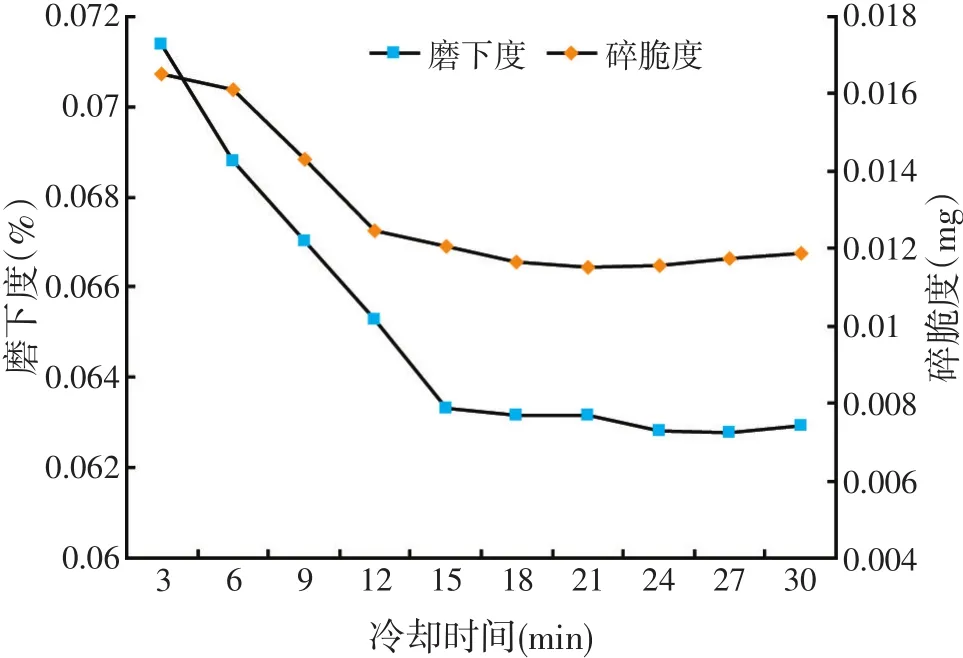

2.6 冷却时间对颗粒饲料磨下度及碎脆度的影响

图6 喷油量对颗粒饲料磨下度及碎脆度的影响

图7 冷却时间对颗粒饲料磨下度及碎脆度的影响

由图7所示,颗粒饲料磨下度和碎脆度随冷却时间的增加呈逐渐下降趋势,当冷却时间超过15 min后,变化幅度不明显,即硬度呈逐渐上升趋势[9]。冷却即降低颗粒饲料制粒后的温度和湿度,冷却好的饲料硬度增加,能有效阻止水分的进入,同时水分降低可使颗粒饲料在水中稳定性增强[10]。不同的颗粒其内部结构组成不同,水分扩散的难易也不同。因此在冷却不同直径的颗粒料时,应采取不同的冷却时间。小颗粒料内部的水分及热量易扩散,所需冷却时间短,而大颗粒所需时间则较长[11]。物料冷却不均匀或冷却时间过快,由于软化程度不同,导致收缩量的差异,以致产生辐射式裂纹,造成颗粒爆腰,使饲料表面不规则、易断裂,从而加大粉化率。

3 结论

影响鱼颗粒饲料硬度的因素很多,通过调整原料粉碎粒度、提高调质时间和温度、膨化压强、延长冷却时间等均可提高颗粒饲料硬度[12]。利用淀粉物料硬度测定仪和碎脆度测定装置对磨下度和碎脆度两个硬度特性表征指标进行测定,与传统饲料硬度计测定相比,本研究不但考虑到了颗粒饲料的硬度对水产料的重要性,同时也兼顾了产品的酥脆性和适口性,更能全面的反映加工工艺对草鱼颗粒饲料硬度的影响。在饲料生产中,饲料的质量,受到方方面面的因素影响,不仅在于配方的优良,原料的优质,而且还要受饲料加工工艺的制约以及品质的监控。因此在实际生产中,应根据各种不同情况,对各种影响因素加以全面考虑和具体测试探索,这样才能获得较满意的颗粒饲料[13]。