老龙山隧道不良地质段施工控制技术研究

杜荣生

(山西省交通规划勘察设计院,山西 太原 030012)

0 引言

随着我国公路建设事业的不断发展,公路隧道不断向崇山峻岭地区迈进,其不可避免地要穿越破碎围岩、浅埋、偏压、富水等不良地质段,给公路隧道的建设带来极大的挑战。目前,学者们针对隧道不良地质段的施工技术已开展了大量的研究工作。黄成造[1]等人针对某公路隧道破碎围岩塌方段的工程实例,在研究采用双侧壁导坑法施工时预留核心土的稳定性问题的基础上,提出对拉锚杆的新型隧道施工工艺;吴华忠[2]等人结合茅山西隧道的浅埋段,根据实际量测与现场地质调查结果,对明挖法和盖挖法进行深入研究,研究结果表明,盖挖法节省了投资,保护了环境;邵利平[3]以沈阳市某人行过街通道为工程实例,针对其超浅埋段,采用二重管深孔注浆技术有效加固了地层,在保证地面正常交通及地下管线安全的前提下,顺利完成施工;张慧[4]等人以六武高速公路某隧道为工程实例,在其施工中遇到浅埋、偏压、软弱围岩等情况下,采用“零开挖进洞”等一系列施工方案,既可保护生态环境,又可保证施工安全。本文依托太佳高速公路老龙山隧道工程,针对其不良地质段提出相应的施工控制措施,并对其施工效果进行全面评价,以期为类似工程提供借鉴意义。

1 工程概况

老龙山隧道是一座双向四车道分离式隧道,其左洞长4 970 m,右洞长4 940 m,最大埋深230 m。隧址区位于太原盆地西部,吕梁山脉东部,属黄土覆盖中山区,其地形地貌主要为黄土峁、梁沟壑区,地势起伏较大,相对高差约200~300 m,“V”字型冲沟发育且分布较为密集,其纵横交错,沟谷深度一般为35~50 m,坡度为50°~70°。在隧道地表局部发育有黄土陡壁,其高度约30 m。隧道进口端位于山坡坡脚,连接一段填方路基;出口端位于山体中部,连接路堑边坡。

根据隧道钻探及地质调查结果可知,隧址区内覆盖层主要包括第四系全新统冲洪积卵石(Q4al+pl)、晚更新统冲洪积成因卵石和风积黄土(粉土)(Q3eol)、第四系中更新统风积成因的黄土(粉质黏土)(Q4eol)。该隧道基岩主要包括晚第三系上新统(N2)砾岩和奥陶系中统(O2)泥灰岩、灰岩、炭质灰岩等,其岩层风化层较为发育。

由于隧址区位于吕梁-太行断块西部的吕梁隆起区及其中部的五台山隆起区,其岩体形态受褶皱构造影响较大,因此其岩体节理裂隙较为发育,岩体较为破碎,对隧道施工影响较大。尤其在隧道左线ZK53+875—ZK53+905段,其埋深仅有5 m,属于黄土超浅埋段,在施工过程中出现掉块、塌方现象,在其上导坑施工完成后,其拱部即发生较大沉降,拱肩部位出现钢拱架严重剪切变形现象,其具体情况如图1、图2所示。

图1 隧道塌方

图2 隧道钢拱架剪切变形

2 不良地质段施工控制措施

2.1 预加固措施

由于老龙山隧道洞口段围岩极为破碎,极易发生塌方,且部分围岩为富水软弱土质,因此应采用管棚进行预加固。管棚是由钢管和钢支撑组成的超前支护体系,可用于预加固和支撑自稳能力较差的隧道段。

在管棚施工过程中,首先利用人工送管,再利用钻机进行顶进,直至顶进至设计深度,其在洞身段易受施工空间的影响,因此主要用于洞口预加固。在管棚支护体系中,钢管为纵向支护,宜采用φ80的钢管,以1°~2°的仰角钻进至前方围岩中,其长度为35 m,可用丝扣进行连接加长,每节钢管长度为4~6 m,纵向搭接长度不小于3 m,环向布设间距为45 cm。钢管钻孔直径应大于钢管自身直径2 cm,以利于钢管顶进。钢支架为环向支护,可采用普通钢拱架,其与钢管共同构成超前支护体系。

对于洞身段的破碎围岩,主要采用超前小导管注浆法进行加固,首先利用钻机将小导管以5°~10°的外插角向隧道掌子面前方打设,再连接注浆机以3~5 m一个循环进行注浆加固。结合老龙山隧道的实际情况,本项目组决定采用渗透注浆法进行围岩预加固,即利用中低压将具有一定渗透性的浆液注入围岩中,并逐渐渗透入围岩裂隙中,从而将破碎围岩进行加固。为保证注浆效果,本项目采用的单管浆液扩散半径为0.5 m。

2.2 开挖工法

由于分部开挖可将整个隧道掌子面分成不同部位而逐步开挖,因此可将一部分超前开挖作为超前导坑,为下一步开挖提供指导。分部开挖可有效减小掌子面开挖跨度,利于围岩稳定,适用于软弱破碎围岩段。结合老龙山隧道的实际情况,选用台阶分部开挖法,即环形开挖预留核心土法,一般开挖进尺为0.5 m,其上部预留的核心土可有效支撑开挖面,有利于隧道掌子面稳定,具体情况如图3所示。

图3 台阶分部开挖法

对于隧道不良地质段,在采用上述超前预加固措施后,采用人工配合机械方式进行开挖掘进,每循环0.5 m,从而避免爆破作业中对软弱围岩的扰动。在上述措施的及时支护及严格开挖作业下,可顺利通过不良地质段,有效保证施工安全。

3 施工效果评价

3.1 支护状况观察

为全面评价老龙山隧道在采用上述施工控制措施的效果,本文主要针对以下三方面进行现场观察:

a)对隧道地表、洞口边仰坡进行观察,包括地表有无塌陷、地裂缝,洞口防护混凝土有无开裂、掉块。

b)对初期支护有无裂缝、渗漏水情况进行观察,且对于已发生的裂缝,仔细观察其裂缝长度、宽度、有无渗水情况,判断其发展趋势,及时预警。

c)对已施作二衬的隧道段,主要观察混凝土有无裂缝、剥离,钢拱架有无剪切破坏,基底是否有隆起等。

利用上述现场观察手段对老龙山隧道左线ZK53+875—ZK53+905段进行观察后可知,采用上述施工控制措施,其初期支护状况良好,二衬未见明显裂缝、渗漏水,可初步判定该施工控制措施取得了良好的效果。

3.2 地表下沉

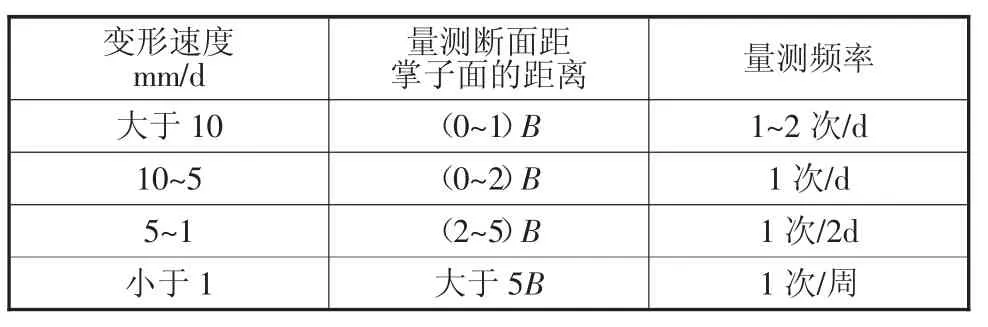

采用精密水准仪、水准尺进行地表下沉量测,其量测精度可达±1 mm,其测点布设位置应以隧道中线为轴,对称分布,中间稍密,两侧稍疏,也可根据现场具体情况进行适当加密。在隧道3~4倍洞径外埋设一个基准点,同时根据隧道地表下沉速度决定量测频率,如表1所示。

表1 老龙山隧道地表下沉监测频率

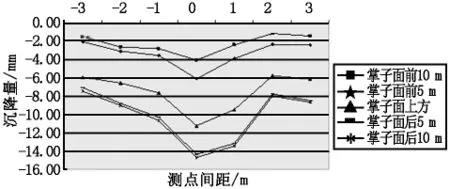

针对老龙山隧道不良地质段,即左线ZK53+875—ZK53+905段,采用上述地表下沉监测手段进行量测,每隔5 m布设一个监测断面,每个断面布设7个监测点,其监测结果如图4所示。

图4 地表下沉监测结果

由图4可以看出,在隧道施工过程中,隧道轴线对应地表处的沉降量最大,最大值达到5.1 mm,但当掌子面开挖经过该处后,地表下沉逐步趋于稳定,下沉量逐步减小,可见采用上述施工控制措施使得隧道开挖对地表未产生较大影响。

3.3 周边收敛及拱顶下沉

通过对老龙山隧道进行周边收敛及拱顶下沉监测,可全面了解该隧道支护结构的应力应变状况,进而评价隧道围岩及支护结构的稳定性,同时可根据周边收敛及拱顶下沉的速率,综合判定二衬施作合理时机。本项目采用数显式收敛计进行周边收敛监测,利用水准仪、水准尺、铟钢尺进行拱顶下沉监测,其监测频率应参照表2。

表2 老龙山隧道周边收敛及拱顶下沉监测频率

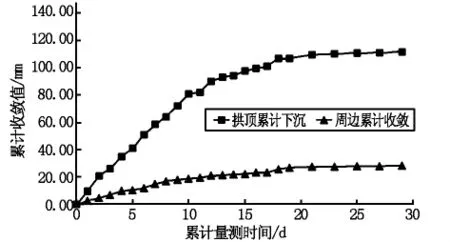

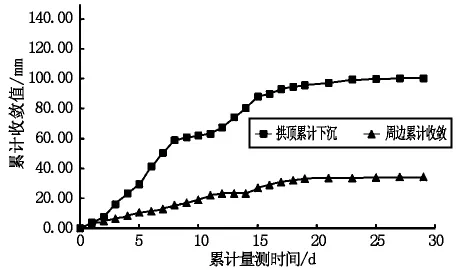

本项目针对老龙山隧道左洞ZK53+890、ZK53+900两个断面进行重点监测,其周边收敛及拱顶下沉监测结果如图5、图6所示。

图5 断面ZK53+890监测结果

由图5可知,断面ZK53+890周边收敛值普遍较小,监测周期内累计收敛值仅为28 mm;拱顶下沉值在掌子面开挖后20 d内呈明显增长趋势,最大下沉速率达到10 mm/d,掌子面开挖20 d后逐渐趋于稳定。

图6 断面ZK53+900监测结果

由图6可知,断面ZK53+900周边收敛值普遍较小,其最大值发生在掌子面开挖后15 d,速率为3.5 mm/d,随后逐渐趋于稳定;而拱顶下沉变化幅度相对较大,第8天拱顶下沉速率较大,达到10 mm/d,随后变形趋于平缓,在第13天由于开挖下断面,拱顶下沉速度随之增大,但在第16天又趋于平缓,并逐步稳定。

总之,采取上述施工控制措施后,隧道拱顶下沉及周边收敛方面得到了有效控制,保证了施工安全,达到了预计目标。

4 结论

a)老龙山隧道不良地质段施工控制措施主要包括预加固措施及施工工法方面,其中预加固措施主要包括管棚预支护及超前小导管注浆,施工工法方面主要是台阶分部开挖法。

b)对隧道地表、洞口边仰坡、初期支护、混凝土衬砌、钢拱架等进行现场观察后可知,采用上述施工控制措施,其初期支护状况良好,二衬未见明显裂缝、渗漏水,可初步判定该施工控制措施取得了良好的效果。

c)通过对隧道地表沉降、拱顶下沉、周边收敛进行全面监测后可知,采取上述施工控制措施后,隧道围岩及支护结构变形方面得到了有效控制,保证了施工安全,达到了预计目标。