枞树型叶根间隙流量系数试验研究

田朝阳

(东方汽轮机有限公司,四川德阳,618000)

枞树型叶根间隙流量系数试验研究

田朝阳

(东方汽轮机有限公司,四川德阳,618000)

随着大型汽轮机机组的不断推广,枞树型叶根形式得到越来越多的应用。枞树型叶根流量系数的选取是否正确影响到汽轮机级间的隔板汽封、根部径向汽封和枞树型叶根三者的流量平衡,从而影响到枞树型叶根间隙的设计,影响到机组推力和效率的准确性。为了准确掌握枞树型叶根流量系数的取值方法,文章在公司汽封试验台上采用试验的方法得到了枞树型叶根流量系数随转速、压比的变化曲线,为热力计算和工程应用提供了准确的参考。

枞树型叶根,流量系数,转速,压比,变化曲线

1 前言

随着低碳经济的发展,对汽轮机经济性的要求越来越高,而火电行业在“上大压小”政策的导向下也积极推进产业结构的优化升级,大容量、高参数的汽轮机机组得到广泛推广[1]。随着大容量汽轮机机组的发展,叶片载荷不断增加,而枞树型叶根具有承载能力大、强度适应性好、拆装方便等优点[2],在汽轮机中的应用越来越多,近年来,汽轮机高、中压级动叶叶根也越来越多地选用枞树型叶根形式。

在冲动式汽轮机组中,枞树型叶根间隙可以改善级间气流流动,同时还可以起到平衡轮盘推力的作用,因此,枞树型叶根流量系数的选取是否正确影响到汽轮机级间的隔板汽封、动叶根部径向汽封、枞树型叶根三者的流量平衡,从而影响到枞树型叶根间隙的设计,影响到机组推力和效率计算的准确性。目前,国内尚未发现有关枞树型叶根间隙流量系数研究的相关信息,因此,在热力计算时,枞树型叶根间隙流量系数的取值不明确,而流量系数取值的不同会造成机组推力、效率的计算结果差异很大,所以,在设计汽轮机时尤其是自主设计大型汽轮机机组时较为困难。

为了准确掌握枞树型叶根流量系数的取值方法,在公司产品试验室的汽封试验台上采用试验的方法得到了枞树型叶根流量系数随转速、压比的变化曲线,为热力计算和工程应用提供了准确的参考数据。

2 枞树型叶根漏气模型

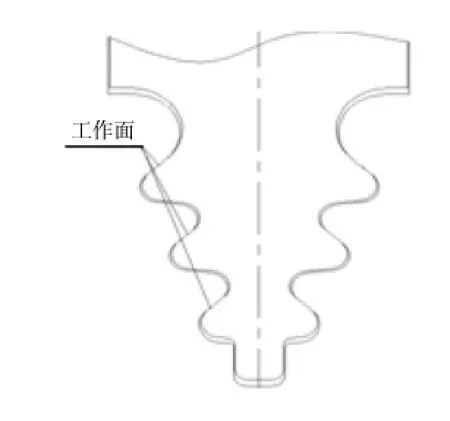

枞树型叶根与轮槽配合如图1所示,转子旋转状态下,枞树型叶根受到离心力的作用使得叶根工作面贴合,其他非工作面与轮槽存在间隙,在叶轮两侧压差的作用下就会产生气体泄漏。

图1 枞树型叶根与轮槽配合图

枞树型叶根及轮槽间隙气体流动的模型比较复杂,其中型线部分气体的流动类似于偏心环形缝隙流动,而型线根、顶部及相邻叶根中间体之间的流动又与平板间隙流动类似,通过的流量与缝隙值的三次方成正比,间隙值的大小对泄漏量的影响很大[3],因此,在数值计算时实际流动模型的建立较为困难,需要通过试验的方法不断修正计算模型,提高计算的准确性。

3 试验方法

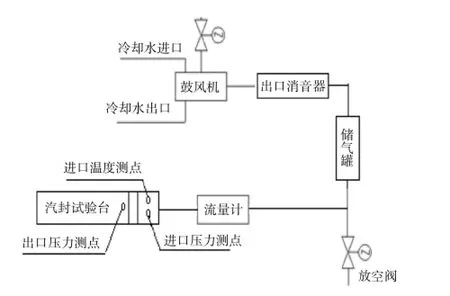

试验在公司汽封试验台上进行,汽封试验台系统图如图2所示。采用压缩空气作为工质进行试验,风源由2台2 500 kW和2台630 kW的鼓风机提供,压缩空气出口温度最高120℃,流量最大可达1 800 m3/min,压力最大273 kPa。空气经鼓风机出口进入储气罐,再经流量计进入试验台本体,最后从试验台本体中的汽封装置和叶根间隙排入大气。汽封装置和叶根间隙是气体经放空阀后的唯一出口,因此,流量计所测气体流量即为汽封间隙和叶根间隙在某工况下的漏气量,再通过温压补偿即可计算出质量流量。试验转子在变频电机的拖动下可在0~6 000 r/min范围内运行,储气罐后设有放空阀用来调整进气压力,改变试验压比,完成不同转速、不同压比下的性能试验。

图2 汽封试验台系统图

由于叶轮为旋转部件,叶轮与静子存在动静间隙,无法直接测量得到叶轮上叶根间隙的漏气量,所以需要将试验分为两步完成,如图3所示。首先用密封胶将叶根间隙密封,试验测得的流量为隔板汽封流量G1,也为动叶根部径向汽封的流量G3,即G1=G3,根据各处的静压测量值可推算出在不同工况下隔板汽封和动叶根部径向汽封的流量系数;然后去掉密封胶,汽封间隙保持不变,在相同进出口压比下,试验测得的流量为隔板汽封流量G1(与第一阶段值不一样),由于级间腔室压力可能与第一阶段值不一样,动叶根部径向汽封的流量G3通过第一阶段得到的流量系数插值求得,而通过叶根间隙的流量即为G2=G1-G3,根据各处的静压测量值可推算出在不同工况下叶根间隙的流量系数。

图3 流量系数试验原理图

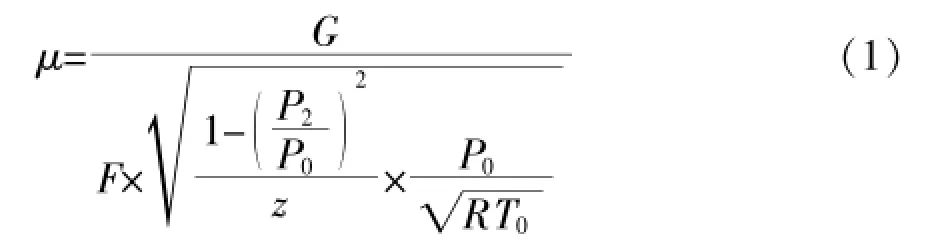

流量系数计算公式见式(1)。

式中:G为实际所测漏气量;F为漏气面积;z为高低齿的总齿数,径向汽封、枞树型叶根间隙取z为1;P2为间隙后汽流的静压;P0为间隙前汽流的总压;T0为间隙前汽流的总温;ρ0为间隙前汽流的密度;R为气体常数。

4 试验结果及分析

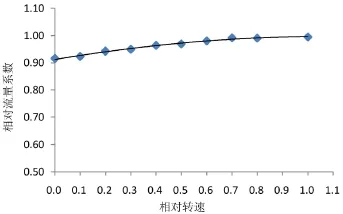

试验时选取某1 000 MW高压级动叶叶根型线作为模型进行全尺寸试验,试验参数如表1所示。根据上述试验方法分别进行了变转速和变压比试验,试验得到的枞树型叶根流量系数随转速、压比的变化曲线如图4和图5所示。

表1 叶根试验参数

图4 枞树型叶根间隙流量系数随转速的变化曲线

图5 枞树型叶根间隙流量系数随压比的变化曲线

根据试验结果可知,枞树型叶根间隙流量系数随转速的升高略微变大,转子旋转引起的切向力似乎对气流泄漏没有起到相应的抑制作用,然而在数值计算时发现,随着转速的升高,叶根及轮槽均发生不同程度的变形,如图6所示,该变形引起枞树型叶根间隙变大,导致漏气面积比实际漏气面积有所增加,而转子旋转所产生的切向力对气流泄漏的影响比较小[4],所以叶根间隙流量系数随转速的升高有所增大,相对转速从0到1,流量系数增加约8.7%。

由图5可知,随着压比的增加,叶根间隙流量系数变大,相对压比为1.01~1.1时相对流量系数从0.86增至0.99,增加约15.1%,相对压比达到1.1后,流量系数基本不再变化。图中还列出平衡孔(漏气面积2 454 mm2)的流量系数随压比的变化曲线,和平衡孔流量系数相比,枞树型叶根间隙流量系数较小,仅为平衡孔流量系数的60%左右,因此,在叶根间隙设计时应给予充分考虑。

Experimental Study on Flow Coefficient of Fir-tree Blade Root

Tian Chaoyang

(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

With the promotion of large-scale steam turbine,the form of fir-tree blade root is used more and more widely.The selection of flow coefficient influences the flow balance in diaphragm gland,radial steam seal and fir-tree blade root,influences the gap of fir-tree blade root and the accuracy of turbine efficiency and thrust.In order to grasp the method of flow coefficient in firtree blade root accurately,an experiment on steam seal test bench of Dongfang Turbine Co.,Ltd.is made to get the curve of flow coefficient with the speed and pressure ratio.This provides an accurate reference for the thermodynamic calculation and engineering applications.

fir-tree blade root,flow coefficient,speed,pressure ratio,curve

TK262

A

1674-9987(2015)04-0006-03

10.13808/j.cnki.issn1674-9987.2015.04.002

田朝阳(1985-),男,工学学士,工程师,毕业于华中科技大学,现主要从事气动试验研究工作。