热障涂层失效机理与寿命预测研究方法

艾松,刘维兵,赵仕志,杨勇

(东方汽轮机有限公司,四川德阳,618000)

热障涂层失效机理与寿命预测研究方法

艾松,刘维兵,赵仕志,杨勇

(东方汽轮机有限公司,四川德阳,618000)

文章根据国内外文献,对热障涂层失效型式、失效机理研究方法、寿命预测方法进行了系统的研究。热障涂层失效机理研究方法主要有4种:微观结构研究方法、断裂力学研究方法、有限元研究方法以及热障涂层试验方法。这4种方法互有裨益,结合使用,更有利于提高研究分析的准确度。热障涂层寿命预测模型中较为成功运用并具有工程应用经验的主要有铝损耗模型、NASA模型、Busso模型和Brodin模型等。

热障涂层,失效机理,研究方法,寿命预测模型

0 引言

所谓热障涂层通常是指通过特殊制备工艺,喷涂或沉积在耐高温金属表面,具有良好隔热效果的陶瓷涂层。它能使基体材料免受高温氧化和腐蚀,并能降低基体的工作温度。热障涂层的基本设计思想是利用陶瓷的高耐热性、抗腐蚀性和低导热性,实现对基体合金材料的保护。

陶瓷层和金属基层之间热膨胀不匹配、工作环境对涂层顶层的侵害、粘结层氧化腐蚀是热障涂层失效的主要形式。国外对于热障涂层失效机理、寿命预测的研究已经形成了系统的研究方法,研究内容主要包括热障涂层的成分选择、结构体系、制备工艺、性能、失效机理、模拟计算、损伤分析、寿命评估与预测等。

1 热障涂层研究基础

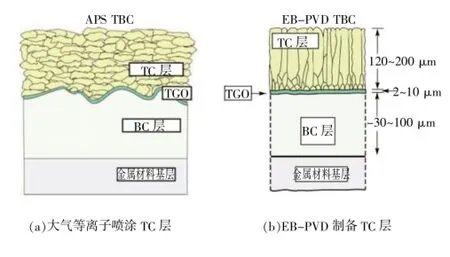

采用不同材料组分、不同工艺制备的热障涂层系统,主要由以下几部分组成:TC层(Top Coat)、TGO层(Thermally Grown Oxide,热生长氧化物)、BC层(Bond Coat,又称粘结层)以及金属材料基层(Substrate),如图1所示。

图1 热障涂层结构示意图

TC层即热障涂层的陶瓷层,目前主要采用6%~8%氧化钇(Y2O3)部分稳定氧化锆(ZrO2)(Yttria Stabilized Zirconia,简称YSZ)。它是目前最为商业化应用的陶瓷热障涂层,具有显著的隔热效果,综合性能最佳。

BC层即粘结层,通常采用MCrAlY涂层。M代表Ni或Co或Ni+Co。加入钇(Y)是为了提高防腐蚀能力。增加MCrAlY金属粘结层是为了缓解陶瓷涂层和金属基体的热膨胀不匹配,同时也为了提高基体的抗氧化性。

位于TC层与BC层之间有一层很薄的主要成分为A12O3的保护性氧化物就称之为热生长氧化物(Thermally Grown Oxide,简称TGO)。它能够降低粘结层的氧化,提高热障涂层抗热腐蚀作用,提高陶瓷层与粘结层的结合力,提高热障涂层的热循环寿命。但高温工作过程中,TGO层会不断氧化由A12O3转变成以Ni、Cr为主的尖晶石氧化物(非保护性TGO),其变得相对于其他层材料具有高得多的弹性模量,导致TGO的界面产生很大的残余压应力,其本身较薄、应力集中、容易开裂,应力增加到一定程度就容易引起涂层剥落,发生不可预测的疲劳失效现象,是热障涂层失效的重要原因。文献[1]提供了热障涂层样本各部分的材料特性,可作为研究参考。

为了响应先进的燃气轮机透平进口温度高达1 700℃甚至更高的要求,为了提高隔热温度、优化各层之间温度和热应力分布,对热障涂层系统进行分层结构设计。目前热障涂层主要有3种分层结构:双层系统、多层系统和梯度系统。不同的分层结构具有不同的失效机理,可参考文献[2]。

目前热障涂层制备工艺主要有4种:

(1)等离子体喷涂(Air Plasma Spraying,简称APS);

(2)电子束物理气相沉积(Electron Beam Physical Vapor Deposition,简称EB-PVD);

(3)激光重熔技术(Laser Re-melting Technology);

(4)化学气相沉积(Chemical Vapor Deposition,简称CVD)。

目前最为商业化应用的主要是APS和EBPVD。不同的制备工艺对热障涂层结构具有不同的影响。涂层中存在的疏松与孔洞以及片层界面都可能成为导致涂层失效的裂纹源。

2 热障涂层裂纹(失效)型式

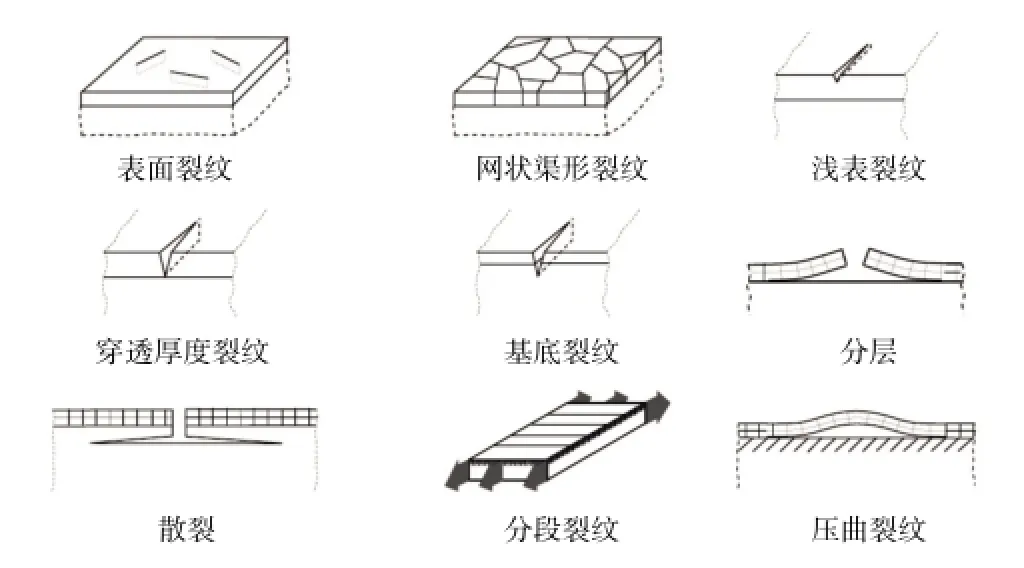

在文献[3]中Marcin Białas列出了观察到的典型薄膜(thin films)的失效裂纹型式,主要有:表面裂纹、网状渠形裂纹、浅表裂纹、穿透厚度裂纹、基底裂纹、分层、散裂、分段裂纹、压曲裂纹等,如图2所示。

图2 普遍观察到的薄膜结构失效型式[3]

这些裂纹型式适用于对热障涂层不同形态的裂纹描述,是人们的主要研究对象,针对裂纹形式的不同,分别采用不同的研究方法。生长变厚显著损耗了BC层的Al,增加了发生裂纹和涂层分层分离的趋势。TGO临界厚度定义为TBC涂层完全从金属基底脱离时的厚度。但迄今为止没有对TGO临界厚度具体数量相一致的看法。Busso的研究认为临界厚度为10 μm,而Echsler研究认为失效前的TGO厚度为12 μm。Golam M.Newaz文献研究,基于其试件SEM研究和Fick定律,TGO破坏临界厚度为10.5 μm。

3 热障涂层失效机理研究方法

热障涂层失效是燃气轮机高温部件失效的主要形式,热障涂层已经成为保障高温部件安全运行的关键一环。一旦热障涂层失效,将影响整台设备,甚至整个系统的安全运行。目前国内外热障涂层失效机理研究方法,主要包括微观结构研究方法、断裂力学研究方法、有限元研究方法以及热障涂层试验方法。

3.1 微观结构研究方法

微观结构(Microstructure)或微观机械(Micromechanical)研究方法,主要采用光学显微镜或扫描电子显微镜(Scanning Electron Microscope,简称SEM),对经过热机械循环载荷试验的TBC样片进行观察分析,并结合有限元分析、理论推导,研究分析热障涂层的失效,进行寿命评估。通过SEM或光学观察研究,可以有效地了解和掌握热障涂层各组成部分在不同阶段的变化情况,从金相组织方面可以直观知道由于TGO生长对于热障涂层性能和结构的影响;从微观结构上为热障涂层理论研究和数值模拟提供了客观现象的支持。

这种方法研究点主要包括:(1)TC层、BC层、基底间交界面不同形状的界面形貌微观结构,建立结构模型(粗糙度形状)[4];(2)BC层氧化以及TGO生长和位移不稳定性对裂纹扩展、TBC寿命的影响[5]。其中,BC层氧化、TGO生长厚度的变化是最重要的影响因素。

文献[6]研究表明大多数的研究者都认为TGO

3.2 断裂力学研究方法

断裂力学方法广泛地应用于热障涂层失效、裂纹的研究。

由于整个制备工艺过程和工作环境作用,在陶瓷层和粘结层中通常都存在微小的裂纹和多孔结构。这些裂纹缺陷具有强烈的断裂力学特征,采用断裂力学研究方法对于深入掌握TBC的强度和韧性具有非常重要的作用。

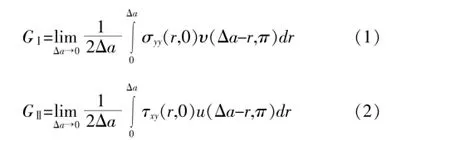

由于热障涂层内部复杂而又经常变化的应力场,热障涂层裂纹要承受I型(张开型)和II型(剪切型)2种经典裂纹“混合模型”行为作用。为了表征混合模型载荷作用下在层状结构或双材料结构中这种裂纹的作用力和裂纹的韧性,不同的研究表明:能量释放率G和相位角ψ是最适合使用的断裂力学参数。采用MCCI(Modified Crack Closure Integral Method)方法[7]计算应变能量释放率G。GⅠ、GⅡ由裂纹尖部应力和位移计算,见式(1)、式(2)。

总的能量释放率G=GⅠ+GⅡ

式中,σyy(r,0)、τxy(r,0)是裂纹尖部应力;υ(Δa-r,π)、u(Δa-r,π)是裂纹尖部位移;GⅠ、GⅡ分别是I型裂纹和II裂纹能量释放率;Δa是裂纹扩展长度。

应变能释放率G强烈依赖于I型和II型裂纹应力强度因子KⅠ、KⅡ的比例,无量纲相位角ψ用以表征I型和II型应力强度因子的比例关系,记作ψ=tan-1(KⅡ/KⅠ)。

3.3 有限元研究方法

有限元数值模拟计算类软件的发展对于热障涂层热应力的研究具有很大的推动作用,使得应力计算可以考虑更为全面的因素,其中最主要的是对于热生长氧化物生成的考虑,并且使得对热障涂层微观/细观层次上的应力分布以及失效机理有了更好的认识;并能考虑到模型界面形貌起伏这一微观层次上对于应力以及失效模式的影响;以及考虑到材料的一些非线性特性(如蠕变特性、TGO生长特性等),使得数值模拟的结果与实际测量结果吻合得越来越好。

热障涂层有限元方法研究发展的主要里程有:A.M.Karlsson等建立了包括TC层(TBC)、TGO、BC层和金属基体的有限元计算模型,这个模型为后续的模型优化和完善提供了参考。1998年A.M. Freborg利用有限元计算软件中生死单元的方法模拟TGO长大的过程。Langer等开发了OOF(Object Oriented Finite Elements)软件,其可以基于图片像素生成有限元网格,可以适用于任何几何形状边界、复合材料、多孔介质、裂纹等的网格生成。

3.4 热障涂层试验方法研究

热障涂层不同于一般金属材料,其组成系统的层状结构、纵横方向异性、TGO氧化生长、材料非线性特性(蠕变特性)都对涂层失效机理存在各自不同的影响,仅仅依靠理论分析和数值模拟还不足以完全掌握热障涂层的损伤失效、寿命等特性,试验对于热障涂层的研究非常重要。

对于热障涂层的试验,在力学方面主要采用拉伸、弯曲(三点或四点)、杯突等进行强度、疲劳、蠕变、断裂等试验,并测量结合强度、涂层弹性模量等材料物性参数。在涂层热性能试验方面,进行热震、热循环、热冲击、隔热、燃气盐腐蚀、冲蚀等试验。并采用衍射法、物质去除法、曲率法等试验方法测试涂层残余应力。

人们朝着更加接近于真实服役环境方向进行试验方法的研究。Marion Bartsch等设计了TGMF(Thermal Gradient Mechanical Fatigue)高温样件热障涂层试验装置,能够模拟航空发动机在3 min内达到热机械疲劳载荷,通过加热、冷却、液压拉伸机构的精确控制,可以实现不同的热和机械载荷以及它们的组合,试验金属温度为100~1 000℃。

4 热障涂层寿命预测方法模型

目前预测TBC涂层寿命的方法主要基于TGO生长、材料蠕变、弹塑性、氧化本构耦合关系、断裂力学、微观结构观测、有限元数值模拟方法的研究结果。目前在工程应用领域具有成功经验的寿命预测模型主要有:

(1)铝损耗模型

TBC寿命很大程度上依赖于TGO生长,因此可以建立基于铝损耗的寿命预测方法。当铝含量下降到某临界值时,保护性氧化层将不存在,化学失效开始。通过建立TGO氧化动力学模型或扩散模型,已有TBC寿命预测模型建立。TGO氧化动力学模型即是关于TGO生长厚度计算,主要可以参考微观结构研究文献。

(2)NASA模型

NASA建立的热障涂层寿命模型采用Coffin-Manson表达式:

式中:

N—失效循环次数;

Δεi—非弹性应变最大允许值;

Δεf—每次循环引起失效的非弹性应变失效量;

b—常数。

Δεf考虑了高温对于寿命的影响。NASA模型考虑了TGO生长加厚对于寿命的影响。

(3)Busso等建议模型

Busso等对于APS热障涂层建议了如式(4)所示的模型:

式中:

D—疲劳损伤系数,0≤D≤1,失效时D=1;

σmax—最大平面界面应力;

N—循环次数;

m、F—根据试验得到。

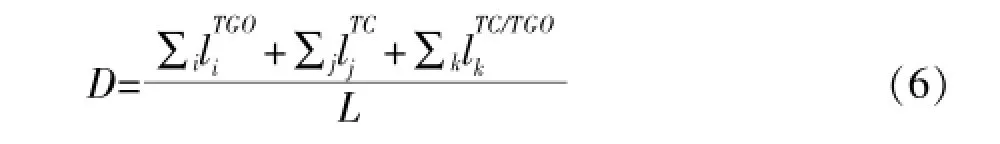

(4)Brodin,Jinnestrand和Sjöström建议模型

由Brodin,Jinnestrand和Sjöström建议的模型采用Paris幂函数表达式:

式中:

G—能量释放率;

C、n—常数;

D—损伤系数,按式(6)计算。

L—分析段的总长度。

目前世界上对于热障涂层寿命预测研究已经达到较为成熟的水平,Busso等不仅研究了TBC寿命预测的方法模型,而且还开发出了专门的寿命预测软件,其寿命预测方法及具体的流程步骤见文献[8]。

5 结论

通过研究大量的国内外文献,了解和掌握了前人关于热障涂层的工作以及最新的进展情况,归纳总结出热障涂层失效与机理研究方法以及热障涂层寿命预测方法与模型。热障涂层失效与机理研究方法主要包括微观结构方法研究、断裂力学方法研究、有限元方法研究以及热障涂层试验方法研究。这些研究方法既有不同的适用研究范围,又相辅相承。寿命预测方法模型主要研究了铝损耗模型、NASA模型、Busso等建议模型、Brodin,Jinnestrand和Sjöström建议模型。本文研究为重型燃机热障涂层的应用与开发提供系统研究方法指导。

[1]Karisson,A.M.Modeling Failures of Thermal Barrier Coatings[J].Key Engineering Materials,2007,333:155-165

[2]Nageswara Rao Muktinutalapati.Materials for Gas Turbines–An Overview,Advances in Gas Turbine Technology[M]. 2011

[3]Marcin Białas.Mechanical Modelling of Thin Films Stress Evolution,Degradation,Characterization[J].IPPT Reports on Fundamental Technological Research,2012,1:3-238

[4]姚国凤,马红梅,王晓英,等.热障涂层界面形貌尺寸与残余应力的关系[J].金属热处理,2005,30(10):43-46

[5]M.Ahrens,R.Vaßen,G.Kerkhoff,D.Stöver.Life Time Prediction Model for Plasma-Sprayed Thermal Barrier Coatings Based on a Micromechanical Approach[J].Ceramic Materials&Components for Engines,2007:305-310

[6]Hassan Mohamed.Finite Element Analysis(FEA)Implementation of Thermal Barrier Coating(TBC)Lifetime Prediction Methods[D].Massachusetts Institute of Technology,2009

[7]S.Viswanath,H.V.Lakshminarayana,D.D.Ravindranath.A Modified Crack Closure Integral Method for Calculating Stress Intensity Factors for Cracked Plates Subject to Bending Loads[J].International Journal of Fracture,1989,41(3): 45-50

[8]E.P.Busso,L.Wright,H.E.Evans,et al.A Physics-based Life Prediction Methodology for Thermal Barrier Coating Systems[J].Acta Materialia,2007,55(5):1491-1503

Research Methods of Failure Mechanism and Life Prediction of Thermal Barrier Coatings

Ai Song,Liu Weibing,Zhao Shizhi,Yang Yong

(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

This paper focuses on research methods of failure mechanism and life prediction of thermal barrier coatings(TBCs)systematically.Generally there are four main research methods including microstructure research method,fracture mechanics method,finite element method,sample and part testing method.Combination of those four methods benefits accuracy of analysis work of TBCs.Life prediction models by NASA,Busso,Brodin,Jinnestrand and Sjöström,et al.have high accuracy in engineering practices.

thermal barrier coatings,failure mechanism,research methods,life prediction model

TB30

A

1674-9987(2015)04-0001-05

10.13808/j.cnki.issn1674-9987.2015.04.001

艾松(1973-),男,高级工程师,1996年毕业于重庆大学,现主要从事重型燃气轮机关键技术研发与工程应用工作。