一种用于抽油机的双模式无线示功仪设计*

潘大伟, 于云华

(中国石油大学(华东) 信息与控制工程学院,山东 东营 257061)

一种用于抽油机的双模式无线示功仪设计*

潘大伟, 于云华

(中国石油大学(华东) 信息与控制工程学院,山东 东营 257061)

针对目前拉线式和角度式示功仪故障率高和被动工作模式的无线示功仪能耗高等缺点,设计了一种具有主动和被动两种工作模式的无线示功仪。该示功仪既可以根据所接收指令测示功图和上传数据,也可以根据设置自动测示功图和上传数据。设计了综合滤波算法,可有效滤除加速度数据中的高频干扰和尖峰干扰。详细介绍了硬件电路、工作模式和滤波程序设计,并给出了能耗和示功图数据的测试分析。现场应用表明:该装置具有可靠性高、测量准确、能耗低等优点。

示功仪; 双模式; 抽油机; 综合滤波算法

0 引 言

抽油机示功图是分析、诊断抽油机生产的一种重要手段,它由抽油杆上下运动时不同位移与该位移处抽油杆所承受载荷两部分组成[1]。载荷可通过载荷传感器直接测量,位移主要有两种测量方法,一种是采用拉线式和角度式,它们需要借助复杂机械结构,故障率较高,使用较少;二是加速度方式,位移通过采集加速度间接获得,无复杂机械结构,避免了方式一故有的缺点[2]。随着抽油机自动化监测系统的发展,示功仪逐渐实现无线化[3],利用无线传输系统接收上位机指令和上传示功图,因此,示功仪的无线模块需要长时间处于高功耗的接收模式,从而大大缩短了电池使用寿命,增加了设备维护量。

根据上述问题,本文提出了一种基于加速度传感器的无线示功仪。该示功仪具有主动和被动两种工作模式,既可以像传统无线示功仪通过接收上位机指令工作,也可以主动向上位机发送测量数据,以达到降低能耗、延长电池使用寿命,减少维护量的目的。

1 无线示功仪的组成

无线示功仪的组成如图1所示,主要包括单片机控制模块、电源模块、载荷采集模块、加速度采集模块、存储模块、无线模块等部分。

该装置由电池通过电源芯片供电,采用MSP430F1611单片机作为主控芯片。利用载荷传感器采集载荷信号,加速度传感器采集加速度信号,分别通过放大电路和滤波电路送入单片机。经过A/D转换得到数字量的载荷与加速度,通过数字滤波和积分获得示功图数据,再利用无线模块发送至远程终端设备(remote terminal unit,RTU)。下面对主要组成部分进行说明。

图1 无线示功仪的组成

1.1 电源模块

由于抽油机一般布置于野外,并且该无线示功仪固定于抽油机悬点,电池不便更换,为保证可靠供电,该装置采用高能量型锂亚硫酰氯电池,容量19 Ah,额定电压3.6 V。

本装置所有元件都由该电池通过额定输出电压为3 V的NCP500稳压电源芯片供电。为降低功耗,本装置采用两片NCP500芯片,芯片1为单片机和无线模块供电,该芯片一直处于工作模式;芯片2为载荷采集模块、加速度采集模块和存储模块供电,只在采集示功图、读写存储器时将芯片2设置为工作模式,其余时间均为待机模式。

1.2 载荷采集模块

本装置采用载荷传感器测量抽油杆承受载荷大小[4]。传感器量程为0~150 kN,输出为0~4.5 mV。由于输出电压较低,因此,需要对该信号做放大处理才能输给单片机进行A/D转换。本装置采用单电源仪表放大器AD623作为放大电路芯片。载荷采集模块电路如图2所示。

图2 载荷采集模块电路

AD623的输入信号VC为IN+与IN-两脚间的差值,6脚输出VO为[5]

(1)

本装置RG采用400 Ω精密电阻器,把输入信号放大250倍,即将载荷传感器输出范围0~4.5 mV放大为0~1.129 5 V。信号放大后,送入MSP430的P6.0/A0引脚。

1.3 加速度采集模块

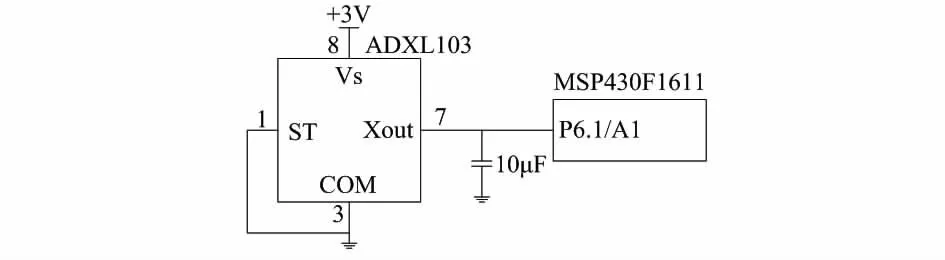

本装置的加速度传感器采用Analog Devices公司生产的ADXL103,该芯片测量范围为±1.7gn,可以通过在输出引脚安装不同容量电容器选择输出信号的低通滤波器带宽。加速度采集电路如图3所示。

图3 加速度采集模块电路

本装置中ADXL103采用3 V供电,输出灵敏度为560 mV/gn,Xout引脚连接10 μF滤波电容器,低通滤波器带宽设置为0.5 Hz。ADXL103对抽油机悬点上下方向加速度测量的输出通过滤波后送入MSP430的P6.1/A1引脚。

1.4 无线模块

本装置无线模块采用nRF905,与单片机的连接关系如图4所示。

图4 nRF905连接图

当nRF905接收完一个正确的数据包,并且自动移去字头、地址和CRC校验位后,DR引脚会置高,因此,将与DR相连的P2.2设置为中断源,上升沿中断。MSP430在等待RTU发送指令时处于LPM4低功耗模式,当nRF905接收到RTU指令后,DR引脚置高,触发中断,将MSP430唤醒执行相关操作。

2 无线示功仪的工作模式

按照应答方式的不同,本无线示功仪具有被动和主动两种工作模式。

2.1 被动工作模式

该工作模式下,未接收到RTU指令时,nRF905一直处于接收模式,无线示功仪为等待指令状态,MSP430处于低功耗模式,NCP500电源芯片2设置为待机模式。RTU每隔一定时间向无线示功仪发送测量示功图指令,无线示功仪收到指令后,将MSP430从低功耗模式唤醒,NCP500电源芯片2设置为工作模式,进行示功图采集,采集完成后将NCP500电源芯片2设置为待机模式,nRF905设置为发送模式,再把示功图发送给RTU。发送结束后,nRF905设置为接收模式,MSP430再次进入低功耗模式。

该工作模式下,无线示功仪被动接收RTU的指令,不会主动测试、发送示功图。这是一种常见的工作模式,适用于一台RTU连接多台无线示功仪的情况,但是该模式下无线模块长时间处于接收模式,能耗较大,缩短了电池使用寿命。

2.2 主动工作模式

为降低能耗,延长电池使用寿命,本装置还可工作于主动模式。该模式下,无线示功仪根据设置时间间隔自动测量示功图,测量完成之前,nRF905设置为待机模式;测量完成后,nRF905设置为发送模式,再将示功图传输给RTU。无线示功仪传输完成后,nRF905设置为接收模式,并维持5 min,期间可以接收RTU指令,如转换工作模式、修改示功图的测量时间间隔等。5 min后,将nRF905设置为待机模式,直至再次测量完示功图。

一般每隔0.5 h或1 h测量一次示功图,因此,在大部分时间内无线示功仪为空闲状态,nRF905为待机模式,并且只在测量示功图时将电源芯片2设置为工作模式,从而大大降低能耗。但为了防止出现多台无线示功仪同时向一台RTU传输数据,该模式只适用于一台RTU对应一台无线示功仪的情况。

3 加速度数据的滤波处理

示功图的位移可以通过对加速度数据的二次积分获得[6]。由于机械振动和加速度芯片自身的原因,在MSP430采集的加速度数据中叠加了大量干扰。直接对加速度数据进行二次积分会将这些干扰放大,使位移计算出现较大误差,因此,积分前必须对加速度数据进行滤波处理。为了滤除加速度数据中的干扰,本文提出了一种综合滤波算法。

该算法首先利用滑动平均滤波消除高频噪声干扰,再自动计算出一阈值,通过该阈值消除尖峰干扰。该算法包括以下步骤:

1)对加速度信号进行采样,保存于数组X,包括X(0)~X(N-1),共N个数据;

2)对加速度数据进行2次七点滑动平均滤波,消除高频干扰,单次七点滑动平均滤波公式为

(2)

3)根据滤波后的加速度数据计算阈值T

(3)

4)利用阈值T消除加速度数据中的尖峰干扰,计算步骤如下:

选择一常数k,计算相邻两点的差值D=X(i)-X(i+1),其中,i=3~N-5,如果|D|≤kT,X(i+1)保持原值,如果|D|>kT,当D>0时,X(i+1)=X(i)-kT;当D<0时,X(i+1)=X(i)+kT。

图5和图6是加速度数据滤波前后的对比。通过对比可以看出,滤波后的加速度数据变化较平滑,干扰大大减少。

图5 滤波前的加速度数据

图6 滤波后的加速度数据

对加速度数据滤波后,通过比较极值点判断周期,再通过二次积分计算出位移量。

4 测试分析

4.1 能耗测试

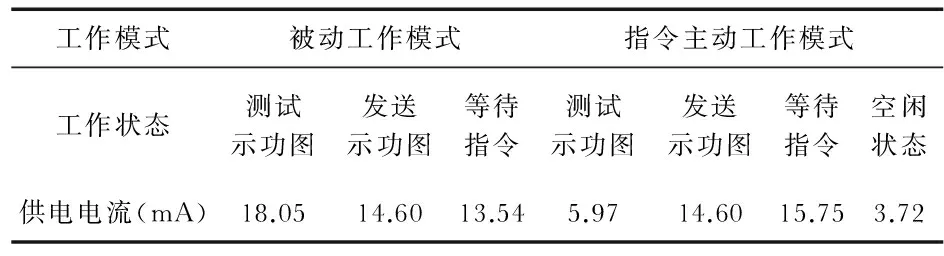

在不同的工作状态下,本装置电池的供电电流如表1所示。

表1 示功仪电池供电电流

Tab 1 Supply current of dynamometer battery

工作模式被动工作模式指令主动工作模式工作状态测试示功图发送示功图等待指令测试示功图发送示功图等待指令空闲状态供电电流(mA)18.0514.6013.545.9714.6015.753.72

设示功仪每小时测试一次示功图,下面对该装置在两种工作模式下每小时的能耗和电池使用时间分别进行计算分析。

1)被动工作模式

该模式下,测试一个示功图大约耗时4 min,即240 s,发送示功图大约耗时2 s,等待指令时间约为3 600-240-2=3 358 s,根据表1可计算出1 h的总能耗为49 828.52 mA·s。本装置电池容量为19 Ah,可供电时长为

19×1 000×3 600 mA·s/49 828.52 mA·s/h≈

1 372.7 h≈57 d.

因此,在被动模式,电池供电情况下,该装置工作时间近2个月。

2)主动工作模式

该模式下,测试与发送示功图时间与被动模式相同,等待指令时间为5 min,即300 s,空闲状态时间为3 600-240-2-300=3 058 s,根据表1计算出1 h的总能耗为17 562.76 mA·s。该模式下,本装置电池供电时长为

19×1 000×3 600 mA·s/17 562.76 mA·s/h≈

3 894.6 h≈162 d.

因此,在主动模式,电池供电情况下,该装置工作时间在5个月以上。

该装置电池实际使用时间与上述计算时间近似。通过分析可知,在条件允许的情况下,采用主动工作模式可以明显降低能耗,延长电池使用时间。

4.2 示功图测试

本示功仪在华北油田多口抽油机进行了长期实验,表2为其中三口抽油机的测量值和真实值的比较。

表2 示功仪测量数据表

Tab 2 Measurement data of dynamometer

抽油机任斜检8任264任60—1冲次(min-1)测量值真实值6.76.73.94.01.81.8冲程(m)测量值真实值3.033.062.913.012.802.72载荷范围(kN)测量值真实值24.82~56.9225.24~55.2515.43~36.6415.51~35.4349.31~75.7450.65~76.75

由表2可以看出:该示功仪所测冲次、冲程、载荷的数据准确,与真实值差距很小。图7为抽油机任斜检8的实测示功图。

经过测试,本示功仪对于冲程2~5 m,冲次1~7冲的抽油机均可准确测量示功图,并正确传输给RTU。该示功仪工作稳定,性能良好。

5 结 论

本文研制的双模式无线示功仪,根据加速度二次积分计算位移,通过无线模式将示功图数据发送给上位机,并且具有主动和被动两种工作模式,适应不同的工作条件,延长电池供电时间,同时所设计的综合滤波算法可有效滤除加速度数据中的高频干扰和尖峰干扰。经过现场测试,该产品测量准确,性能可靠,具有良好的实际应用价值。

图7 示功仪所测任斜检8示功图

[1] 李云飞,吴仲城,吴宝元,等.用于抽油机井示功仪的载荷位移一体化智能变送器[J].仪表技术与传感器,2012(2):15-17.

[2] 于云华,张家珍,时海涛,等.基于加速度传感器的油井示功图位移测量技术研究[J].电子产品世界,2009(9):25-27.

[3] 裴忠民,李贻斌,徐 硕.抽油井无线传感器网络太阳能示功仪硬件设计[J].传感器与微系统,2012,31(2):137-139.

[4] 王涛涛.抽油机智能监控系统的研究与设计[D].西安:西安科技大学,2012.

[5] 王建新,任永峰,焦建新.仪表放大器AD623在数采系统中的应用[J].微计算机信息(测控自动化),2007,23(3-1):169-170.

[6] 容太平,沈承虎.用加速度传感器测量位移的原理与误差分析[J].华中科技大学学报,2000,28(5):58-60.

Design of a kind of dual-mode wireless dynamometer for well pumping unit*

PAN Da-wei, YU Yun-hua

(College of Information and Control Engineering,China University of Petroleum (East China),Dongying 257061,China)

Aiming at disadvantages of high fault rate of tie-line and angle types dynamometer and high energy consumption of passive work mode wireless dynamometer,a kind of wireless dynamometer with active and passive work mode is designed.The dynamometer can test dynamometer card and upload data not only according to command received the but also can automatically do these works according to the established procedure.A kind of comprehensive filtering algorithm is designed,which can effectively remove high-frequency interference and peak interference in acceleration datas.The hardware circuit,work mode and filtering program are described in detail,and test analysis on energy consumption and dynamometer card data are given.The field application shows that the device has advantages of high reliability,accurate measurement and low energy consumption.

dynamometer; dual mode; well pumping unit; comprehensive filtering algorithm

2015—06—04

中央高校基本科研业务费专项资金资助项目(14CX02178A)

10.13873/J.1000—9787(2015)09—0061—04

TE 355

A

1000—9787(2015)09—0061—04

潘大伟(1979-),男,山东德州人,硕士,讲师,主要研究方向为油井监测领域的电子系统设计。