光纤智能复合材料纤维自动铺放制造工艺研究*

李金键, 段玉岗, 高 侃, 王 奔, 曹瑞军

(1.西安交通大学 机械制造系统工程国家重点实验室,陕西 西安 710049;2.中国电子科技集团公司 第二十三研究所,上海 200437; 3.西安交通大学 理学院,陕西 西安 710049)

光纤智能复合材料纤维自动铺放制造工艺研究*

李金键1, 段玉岗1, 高 侃2, 王 奔1, 曹瑞军3

(1.西安交通大学 机械制造系统工程国家重点实验室,陕西 西安 710049;2.中国电子科技集团公司 第二十三研究所,上海 200437; 3.西安交通大学 理学院,陕西 西安 710049)

光纤智能复合材料能对复合材料内部应力和微小损伤实时在线监测,具有良好的稳定性和可靠性。目前,光纤智能复合材料制造过程中光纤大多采用手工方法植入,其效率低、一致性差,针对此问题提出并研究了基于纤维铺放技术的光纤智能复合材料自动化制造工艺,将光纤的植入过程与纤维丝束铺放过程相结合,实现光纤智能复合材料的自动制造。通过实验确定了光纤植入过程中输送压辊材料与输送压紧力、铺放压紧力和加热温度等工艺参数,研究表明:当光纤平行于碳纤维预浸带方向植入时,选取硅橡胶输送辊,输送压紧力为15 N,铺放压紧力为300 N,加热温度为80 ℃时,植入到复合材料的光纤损耗较小,且光纤光栅反射谱形状保持稳定,能够保证植入后光纤光栅的传感特性。

光纤; 复合材料; 铺放; 制造; 传感特性

0 引 言

复合材料因其具有高比强度、高比模量、良好的抗疲劳性,广泛应用于航空航天、能源装备等制造领域。但复合材料构件的维护成本较高,构件使用期间需要及时发现其内部产生的缺陷,尽早地采取相应的修补措施,以降低维修维护费用并保证复合材料构件的使用安全[1]。目前比较成熟的方法是采用各种传感器对复合材料构件服役过程进行实时监测,及时获取复合材料的相关信息,并尽早发现问题,在提高使用安全性的同时降低维护费用。光纤传感器具有质量轻、耐腐蚀、不受电磁干扰、对复合材料结构完整性影响较小等优点,易于植入到复合材料内部,实现工程化应用,因此,光纤智能复合材料的研究受到越来越多的关注[2~4]。将光纤传感器植入到复合材料内部就形成了光纤智能复合材料,植入到复合材料内部的光纤传感器可以监测复合材料的应变和温度变化[5]。目前,光纤传感器植入主要采用手工方式,在制造过程中手工将光纤定位、固定[6,7],光纤手工植入方法效率低,光纤智能复合材料制作的一致性相对比较差。

本文提出将光纤的植入过程与复合材料纤维铺放自动化制造过程相结合的制造方法,同时保证光纤的植入质量。

1 实验设备与材料

本文提出的光纤智能复合材料制造过程结合纤维铺放系统实现连续性制造。纤维铺放系统采用自主研发的基于机器人式纤维铺放机,可同时铺放16束7 mm宽纤维窄带,铺放速度为0~30 m/min。

实验用碳纤维预浸带由威海光威公司提供,其中,碳纤维为TC35—12K(台湾台丽),树脂为环氧树脂,预浸带树脂的质量分数为33 %。光纤为聚酰亚胺涂层单模光纤,纤芯直径为8.4 μm,包层直径为125 μm,涂层厚度为10 μm,布拉格光栅由中国电子科技集团第二十三研究所刻制,光栅长度为10 mm。

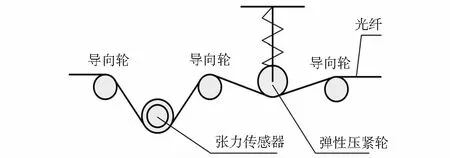

纤维铺放系统首先进行碳纤维预浸带的铺放,在铺放至光纤植入需要的厚度时,绕在缠绕卷中的光纤通过两输送辊的摩擦力作用向前输送,经过铺放压辊的压紧力作用和红外灯的加热作用植入到预定位置,如图1。

图1 光纤输送植入示意图

光纤输送张力采用张力控制调节装置控制,张力控制器将张力传感器采集到的信号转换为控制信号,从而调节光纤缠绕卷输送电机相应的转速而达到张力控制的目的,如图2。

图2 张力调节控制装置

为防止光纤在输送过程中发生较大曲率弯曲而发生破坏,应适当增加张力传感器附近两导向轮与张力传感器的间距,从而使光纤得到尽量较大的平滑过渡,增大光纤的弯曲半径。

2 实验过程与分析

2.1 输送压辊材料与输送压紧力对光纤植入的影响

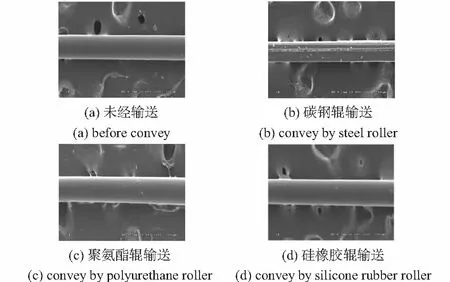

本文对三种常用材料(碳钢、聚氨酯、硅橡胶)的输送辊和不同的输送压紧力进行相关实验研究。

按照光纤生产厂家提供的光纤参数指标,光纤筛选拉应力为200 kbf/in(1 bf/in=6 894.757 Pa),则根据光纤的直径可以计算得到光纤能承受的临界最大拉力为22.8 N,根据光缆实际生产中得到的光纤放线张力控制经验,光纤的张力应控制在筛选张力的10 %左右[8],实验中,采用张力调节控制系统将光纤的输送张力f控制在2 N左右。光纤靠两输送辊提供的滚动摩擦力向前输送,而滚动摩擦力的大小与输送辊材料的硬度有关,材料硬度越大,材料变形越小,滚动摩擦力越小[9]。经过实验测得的在满足光纤输送张力要求的前提下能够保证光纤向前输送的三种材质输送辊的最小压紧力分别为30,20,15 N。图3为光纤在三种不同输送辊材料(碳钢、聚氨酯、硅橡胶)分别在对应最小输送辊压紧力下的光纤涂覆层表面的输送效果SEM照片。

图3 光纤涂覆层表面SEM照片

从图3中可以发现:采用碳钢辊输送的光纤涂层表面会留下很深的压痕,有时甚至会出现光纤直接断裂现象,而采用硅橡胶辊和聚氨酯辊输送时光纤涂覆层未发现存在破损现象。为进一步分析采用硅橡胶辊和聚氨酯辊中输送后光纤包层是否发生破坏,本文采用加热的浓硫酸将经过输送后的光纤涂覆层溶解掉并用丙酮3次清洗干燥后,采用扫描电镜观察光纤的内部包层,如图4。

图4 光纤包层表面SEM照片

由图4可以看到:经过聚氨酯辊和硅橡胶辊输送后光纤包层均没有裂纹和其他损伤,由于硅胶压辊由于弹性模量小,满足输送要求需要的输送压紧力最小,所以,本文采用硅橡胶辊输送光纤,输送压紧力为15 N。

2.2 铺放压紧力与加热温度对光纤植入的影响

光纤经过输送辊的输送后经铺放辊的压紧作用和红外灯的加热作用将光纤植入到相应的位置,纤维铺放设备的铺放压辊采用具有较小弹性模量的硅橡胶材质柔性压辊,红外加热灯用于加热预浸带来增加其表面粘性。铺放压紧力过小,加热温度过低,则已铺放的预浸带表面树脂粘性不够,光纤容易发生错动,不能有效固定在确定位置上,从而影响植入光纤的位置精度。由于光纤垂直于碳纤维方向植入时热压罐固化产生的不均匀残余应力会使光栅的反射谱出现劣化[10],对光栅的传感特性造成一定影响,因此,本文对光纤平行于碳纤维方向植入的情况进行研究。参考已有文献[11]对铺放压紧力和加热温度对光纤与预浸带的粘附影响效果进行实验,光纤与预浸带粘附效果的判断标准是光纤在铺放之后进行下层预浸带的铺放时,光纤的位置不发生错动。铺放压辊材料为硅橡胶,铺放速度为20 mm/s,光纤平行碳纤维方向植入,每次实验进行5次,结果如表1所示。

表1 光纤平行于纤维方向植入粘附性分析

Tab 1 Adhesion analysis on optical fibers embedded parallel to fiber direction

注: Y表示光纤位置未发生错动,N表示光纤位置发生错动。

由实验结果可以看出:在较低压紧力和加热温度条件下光纤的粘附效果相对较差,而压紧力较大和加热温度较高时较好。这是因为较大的铺放压紧力可以将光纤挤压至碳纤维中间,如图5,红外灯加热则可以使预浸带表面的树脂粘性增强,从而固定住光纤。考虑光纤的粘附性,并考虑预浸带铺放时常用的压紧力和加热温度参数,选取铺放压紧力300 N,红外加热温度80 ℃,可以同时保证光纤智能复合材料制造的连续性和光纤的有效粘附性。

图5 光纤与碳纤维预浸带的粘附性光镜图

2.3 工艺参数验证

为验证上述参数的可靠性,选取硅橡胶输送压辊,输送压紧力15 N,铺放压紧力300 N,加热温度80 ℃,将光纤布拉格光栅植入到复合材料层合板中,并采用热压罐固化制造出复合材料板,如图6。

图6 测试样件的制作与实物图

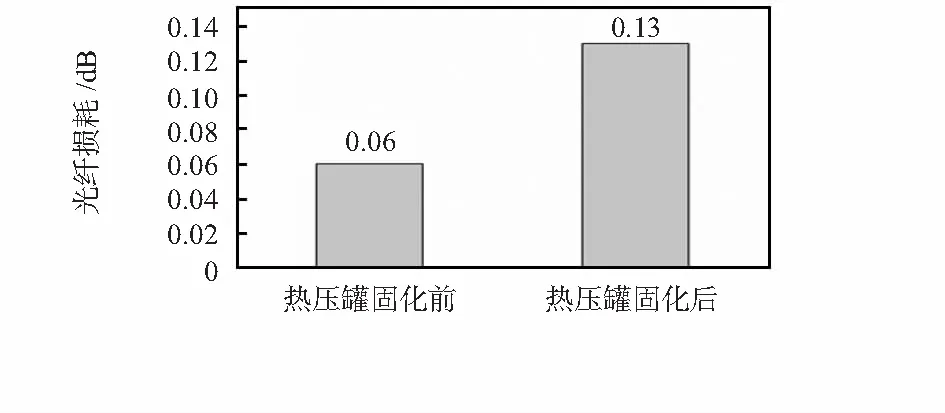

固化前后光纤损耗和光纤布拉格光栅反射谱进行分析,测量植入到复合材料的光纤损耗没有相应的样件尺寸标准,实验采用的复合材料样件长宽厚为100 mm×100 mm×2 mm,光纤长度为500 mm,复合材料样件为单向层合板,光纤平行碳纤维方向植入,光纤位于最中间层。采用光功率计和稳定光源等对热压罐固化前后的光纤损耗进行测量计算,结果如图7。

图7 植入到复合材料的光纤损耗

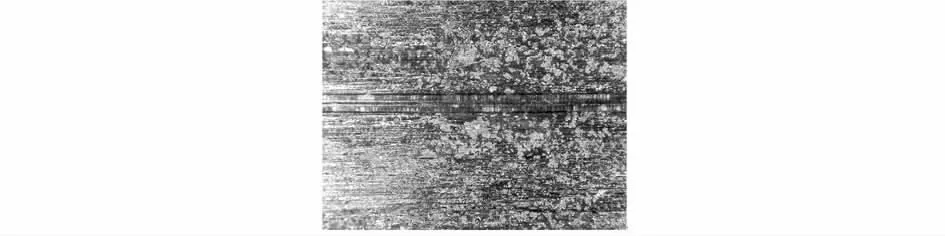

可以看出:光纤植入工艺和热压罐固化工艺均会引起光纤损耗,这可能是由于碳纤维对光纤的挤压造成的微弯曲而引起的,但光纤损耗相对较小,说明植入到复合材料后的光纤未发生损坏。采用sm125 500光栅解调仪对植入复合材料的布拉格光栅反射波谱进行检测,复合材料样件的尺寸为200 mm×200 mm×2 mm,光纤光栅平行于碳纤维方向植入到复合材料中,且光栅区位于样件的中间位置,测试结果如图8所示。

图8 植入到复合材料的光纤光栅反射谱

可以看到:热压罐固化前后光纤光栅反射波谱的半高峰宽未发生变化,两反射谱均未出现劣化现象。说明光纤铺放植入工艺条件能够满足光纤布拉格光栅的植入要求,保证光纤光栅的传感检测特性。分别采用超声波显微镜和扫描电子显微镜观察植入光纤的复合材料层合板,如图9所示,可以发现光纤与周围的碳纤维结合相对比较紧密,对复合材料整体结构的影响较小,说明光纤植入工艺能够保证植入后复合材料的性能要求。

图9 植入光纤微观形貌图

3 结 论

本文结合纤维铺放植入工艺对光纤智能复合材料制造过程中光纤的植入工艺条件进行研究,讨论了光纤输送压辊材料与输送压紧力、铺放压紧力及加热温度对光纤植入效果的影响,结果表明:当光纤植入时,选取硅胶输送压辊,输送压紧力15 N,铺放压紧力300 N,加热温度80 ℃等制造工艺参数时,光纤智能复合材料的制造可以结合纤维铺放系统制造完成。由对植入复合材料的光纤损耗和光栅反射谱的检测结果可以看出:当光纤平行于碳纤维方向植入时,不但很好地实现了光纤智能复合材料对材料内部应力和微小损伤实时在线检测,而且植入到复合材料的光纤损耗较小,光纤光栅反射谱形状能够保持稳定,保证了光纤光栅的传感检测特性。

[1] Surgeon M,Wevers M.Static and dynamic testing of a quasi-iso-

tropic composite with embedded optical fibers[J].Composites Part A:Applied Science and Manufacturing,1999,30(3):317-324.

[2] De Oliveira R,Marques A T.Design of an optical fiber sensor patch for longitudinal strain measurement in structures[J].Materials & Design,2009,30(7):2323-2331.

[3] Bard A J,Faulkner L R.Electrochemical methods[M].2nd ed.New York:Wiley,2001.

[4] 董晓马,张为公.光纤智能复合材料的研究及其应用前景[J].测控技术, 2004,23(10):3-5.

[5] Du W,Tao X M,Tam H Y,et al.Fundamentals and applications of optical fiber Bragg grating sensors to textile structural compo-sites[J].Composite Structures,1998,42(3):217-229.

[6] 刘荣梅.基于界面分析的光纤智能复合材料结构强度性能研究[D].南京:南京航空航天大学,2010.

[7] Liu R M,Liang D K.Experimental study of optical fibers inf-luence on composite[C]∥Fourth International Conference on Experimental Mechanics,International Society for Optics and Photonics,2009:75225Z—1-75225Z—8.

[8] 丁敏慧,万家华.关于光缆生产中工艺控制问题的探讨[C]∥中国通信学会2007年光缆电缆学术年会论文集,北京,2007.

[9] 刘延柱,杨兴海,朱本华,等.理论力学[M].北京:高等教育出版社,2001:78-80.

[10] 田 恒,王继辉,冀运东,等.布拉格光栅对固化残余应力的监测[J].材料导报,2013,26(20):111-114.

[11] 段玉岗,刘芬芬.纤维铺放压紧力及预浸带加热温度对复合材料力学性能的影响[J].复合材料学报,2012(4):148-157.

段玉岗,通讯作者,E—mail:ygduan@mail.xjto.edu.cn。

Study of optical fiber smart composites fabricated by automatic fiber placement*

LI Jin-jian1, DUAN Yu-gang1, GAO Kan2, WANG Ben1, CAO Rui-jun3

(1.State Key Laboratory of Mechanical Manufacturing System,Xi’an Jiaotong University,Xi’an 710049,China; 2.No.23 Research Institute of China Electronics Technology Group Corporation,Shanghai 200437,China; 3.School of Science,Xi’an Jiaotong University,Xi’an 710049,China)

Optical fiber smart composites can be used to continuously monitor internal stress and damage of composite materials with good stability and reliability.However,these optical fibers are embedded manually at present,which results in low efficiency and poor consistency.Aiming at this problem,a high-efficiency automotive placement of optical-fiber smart composites manufacturing method is proposed and investigated in this paper.The parameters of conveying roller material,convey pressure,laying pressure and heating temperature are determined by the designed automotive placement.Optimized results indicate that small optical-fiber loss and a stable optical-fiber grating reflection spectrum can be obtained when the optical fiber is placed parallelly to carbon fiber with silicone rubber convey roller,the convey pressure of 15 N and the laying pressure of 300 N at 80 ℃,which can ensure the sensing performance of the optical fiber grating.

optical fiber; composites; placement; manufacture; sensing performance

2015—07—03

教育部新世纪优秀人才支持计划资助项目(NCET—11—0419); 西安交通大学基本科研业务费资助项目(08143020)

10.13873/J.1000—9787(2015)09—0020—04

TB 332

A

1000—9787(2015)09—0020—04

李金键(1989-),男,山东日照人,硕士研究生,主要研究方向为光纤智能复合材料。