中温固化阻燃环氧结构胶的研究

赵玉宇,吴健伟,2,杨小强,匡 弘,2,付春明

(1.黑龙江省科学院 石油化学研究院,黑龙江 哈尔滨150040;2.黑龙江省科学院 高技术研究院,黑龙江 哈尔滨 150020)

中温固化阻燃环氧结构胶的研究

赵玉宇1,吴健伟1,2,杨小强1,匡 弘1,2,付春明1

(1.黑龙江省科学院 石油化学研究院,黑龙江 哈尔滨150040;2.黑龙江省科学院 高技术研究院,黑龙江 哈尔滨 150020)

研究了用于蜂窝夹层结构粘接的阻燃结构胶膜的制备与蜂窝粘接性能。在增韧改性的环氧树脂基体中添加微胶囊包覆的红磷和无机阻燃剂ATH,制备出一种增韧阻燃环氧胶黏剂。考察了阻燃剂、增韧剂对其阻燃性能和力学性能的影响。分析了不同配方固化时胶瘤形成在蜂窝夹层结构粘接的剥离和平面拉伸性能。结果表明在微胶囊包覆红磷2%和无机阻燃剂ATH8%时胶膜具有良好的滚筒剥离强度和平面拉伸强度。

结构胶膜;磷系阻燃;环氧树脂胶黏剂

引言

环氧树脂结构胶黏剂以其优异的结构粘接性能和耐久可靠性,被广泛应用于航空航天、高速列车、船舶等领域蜂窝夹层结构的粘接。一些应用领域,特别是民用航空,需要胶黏剂具有良好的阻燃性能。传统的卤素阻燃剂,虽阻燃效率高、效果好,但燃烧过程中烟气释放的毒性和腐蚀性,限制了其应用。而添加型阻燃剂阻燃环氧树脂工艺简单,能满足要求的阻燃剂品种多,且成本较低。但要达到一定的阻燃效果往往需要添加大量的添加型阻燃剂,因而对于环氧树脂的力学性能和加工性能等影响很大。

对于一种综合性能良好的环氧阻燃胶黏剂,如何平衡其阻燃性能和力学性能,是研究成功与否的重点和难点。本文研究的中温固化结构胶膜使用微胶囊包覆的红磷和无机阻燃剂ATH,将其添加到增韧改性的环氧树脂基体中,制备出一种增韧阻燃环氧胶黏剂,并对其阻燃性能和力学性能的影响因素进行了研究,其阻燃能力达到了V0级同时具有良好的滚筒剥离强度和平面拉伸强度。

1 实验部分

1.1 原料及仪器

双酚A二缩水甘油醚环氧树脂(E-51),无锡树脂厂;酚醛环氧树脂(438),陶氏化学;聚砜,大连聚砜塑料有限公司;氢氧化铝,H-WF-10,中国铝业公司;微胶囊包覆红磷,工业级;偶联剂KH-560,试剂级,南京曙光化工集团有限公司;超细双氰胺,工业级;改性咪唑促进剂,自制。

铝合金剪切试片,LY12CZ,尺寸为 60mm× 20mm×3mm。

蜂窝夹层结构铝合金面板:2024-T3裸铝,0.5mm厚,使用前按HB/Z197-1991磷酸阳极化方法处理。

阻燃型环氧玻璃纤维预浸料,航天材料与工艺研究所。

Nomex蜂芯:80g/m2,144g/m2,192g/m2,北京航空材料研究院。

铝蜂窝,7.9-1/4-40(5052型),Hexcel公司。Instron4467电子拉力机:英国Instron公司。

上海安泉气候试验设备有限公司WGD/SJ-080高低温湿热试验箱。

1.2 胶膜的制备

胶膜的主体成分:将超细双氰胺、改性咪唑促进剂和酚醛环氧用三辊研磨混合成糊状物,再搅拌加入双酚F环氧、低黏度环氧、偶联剂,制成胶料。

阻燃环氧结构胶膜:由胶膜的主体成分和包覆红磷、氢氧化铝、增韧剂组成,经过热熔预混、开炼机制成胶料后,热熔法压制胶膜。

1.3 实验性能测试

1.3.1 力学性能

固化:在121℃下固化1.5h,压力0.1~0.3MPa,升温速度1~2℃/min

剪切强度:按GB7124-2008进行室温剪切强度测试。

按GJB444-1988进行高温剪切强度测试。

剥离强度:按GJB446-1988进行室温剥离强度测试。

滚筒剥离强度:按GJB 130.7-1986进行,其中复合材料蜂窝夹层结构面板采用两层玻璃布预浸料,芯材采用Nomex蜂窝芯。

平面拉伸强度:按GJB130.4-1986进行。其中复合材料蜂窝夹层结构面板采用两层玻璃布预浸料,芯材采用Nomex蜂窝芯。

湿热老化试验:设定温度为50℃,相对湿度95%~100%,老化30d。老化实验后试片经空气中晾置24h后进行测试。

1.3.2 阻燃性能

极限氧指数测试:按GB2406-93进行测试。垂直燃烧试验:按GB4609-84进行测试。

热失重(TGA)分析:使用TG-DTA分析仪,在空气流量为50mL/min条件下,以10℃/min的升温速率从室温升到750℃。

2 结果与讨论

2.1 主体树脂对胶黏剂性能的影响

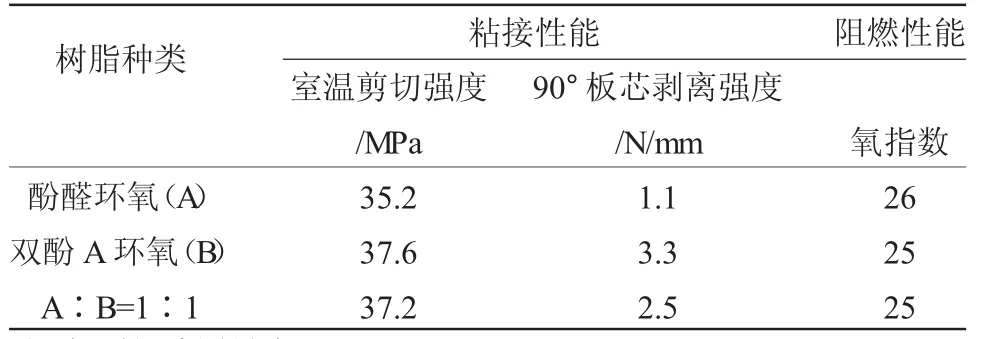

表1 不同主体树脂阻燃胶黏剂的性能Table 1 The mechanical strength and LOI of the adhesives with different kinds of base resin

不同结构环氧固化物的网络结构和碳氧比的差异使得胶黏剂的力学性能和阻燃性能不同。酚醛环氧树脂与双酚A型环氧树脂相比,其分子结构中含有两个以上的环氧基,固化后交联密度高,其耐热性、耐溶剂、阻燃性都会相对提高,但是其脆性较大。从表1可以看出以酚醛环氧树脂为主体树脂制得的胶黏剂的氧指数较高,但是其剪切强度和剥离强度都有不同程度的降低,而以双酚A环氧树脂为主体树脂制得的结构胶黏剂在保持良好力学性能的前提下,其氧指数也没有很大程度下降,可作为下一步实验的主体树脂。

2.2 阻燃剂对胶黏剂性能的影响

常用的添加型磷阻燃剂主要有包覆红磷、磷酸盐、有机磷酸酯、DOPO衍生物等。殷锦捷、李宁[1,2]使用硼酸锌和酚醛树脂对红磷进行无机包覆和二次有机包覆,制得微胶囊红磷。通常情况下,添加型阻燃剂的加入会影响胶黏剂体系的力学性能,因此不同阻燃剂与环氧树脂的配合就显得尤为重要,如何在保持阻燃性能的情况下又不降低胶黏剂的粘接性能是阻燃结构胶黏剂研制成功的关键。

2.2.1 阻燃剂的选择

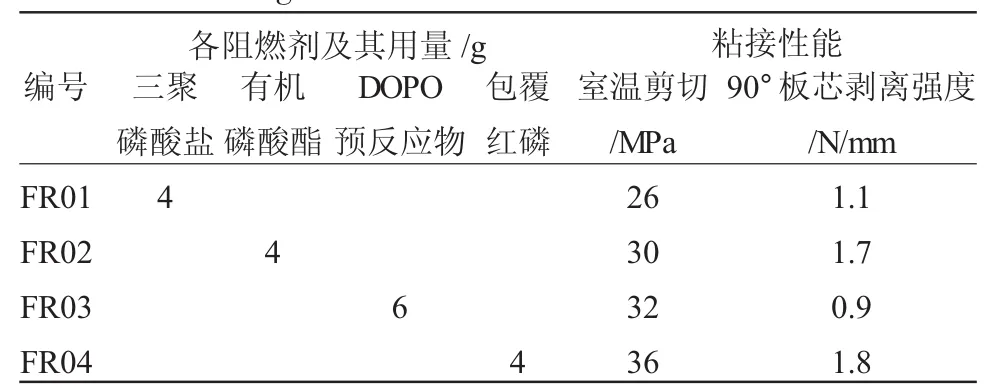

本文首先选用了四种不同的阻燃剂与双酚A环氧树脂/固化剂体系配合,分别制得四种胶黏剂(FR01、FR02、FR03、FR04),考察了不同种类阻燃剂对于胶黏剂力学性能的影响。见表2。

表2 含有不同种类阻燃剂的胶黏剂的力学性能Table 2 The mechanical performance of the adhesives containing different kinds of flame retardants

表2给出了含有不同种类阻燃剂的胶黏剂的室温剪切强度和90°板芯蜂窝剥离强度。从表中可知,本文所选的几种阻燃剂所制备的胶黏剂其室温剪切强度均较高,但剥离强度却差异较大。尤其是含有DOPO预反应物的胶黏剂的剥离强度只有0.9N/mm,达不到结构胶黏剂的使用要求,这可能是由于DOPO结构中的刚性基团较多,使得其脆性较大的缘故。而使用包覆红磷为阻燃剂的胶黏剂FR04,室温剪切强度高达36MPa,同时其剥离强度也是这些配方中最高的。而FR02配方的板芯剥离强度虽然也达到了1.7N/mm,但是其室温剪切强度低于FR04。考虑到后续还需要加入其他阻燃协效剂会对胶黏剂的力学性能造成影响,因此本文选择包覆红磷作为阻燃剂组分之一。

2.2.2 阻燃剂用量对胶膜性能影响

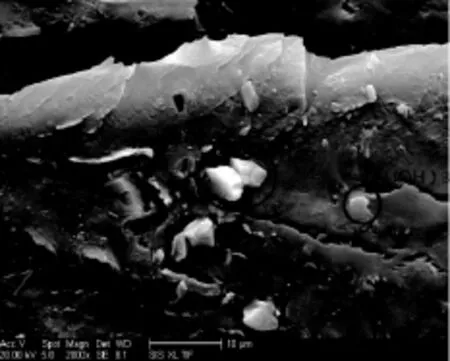

单独使用包覆红磷所制得的结构胶黏剂的粘接性能不错,但是其阻燃性能较差,同时考虑到燃烧过程中烟密度,本文选择了一种无机阻燃剂氢氧化铝[3]与包覆红磷配合组成复合阻燃剂。图1为阻燃环氧结构胶黏剂断面扫描电镜(SEM)照片。

图1 阻燃胶黏剂断面SEM照片Fig.1 The SEM micrograph of the fracture surface of flame retardant adhesive

取样品于真空镀膜仪上镀金30min,使用荷兰FEI公司的Quanta 200扫描电子显微镜观察阻燃胶黏剂断面形貌,从图1中可以看出,复合阻燃剂在环氧胶黏剂体系中分布较为均匀。使用SEM附带的EDAX可以分辨氢氧化铝和微胶囊红磷,如图1。从图1中可知,微胶囊包覆的红磷阻燃剂呈颗粒状,粒径大约为5μm左右,而氢氧化铝为层状分布在环氧树脂胶黏剂中,尺寸也为微米级。

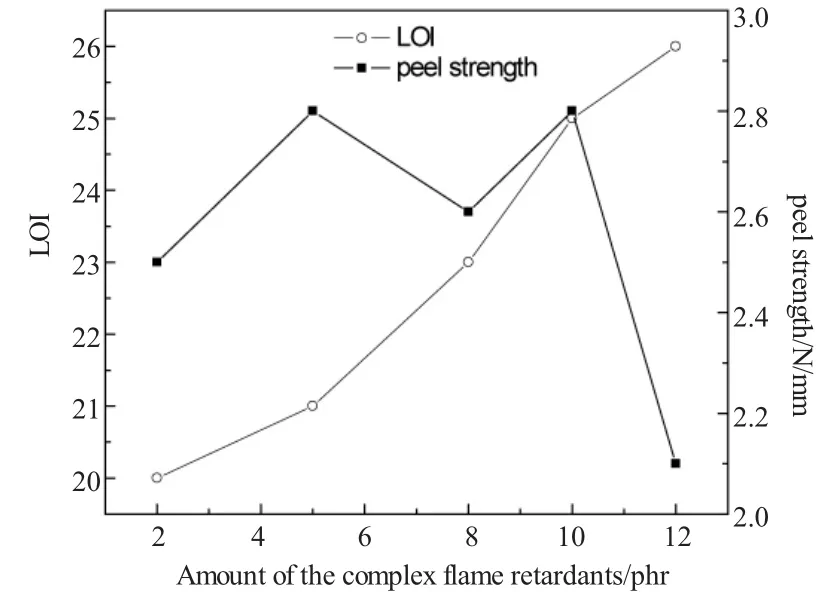

图2给出了复合阻燃剂用量分别为2phr、5phr、8phr、10phr、12phr时胶黏剂的极限氧指数和剥离强度变化规律。由图2可知,胶黏剂的LOI随着复合阻燃剂用量的增加呈上升趋势;而胶黏剂的剥离强度随着复合阻燃剂的含量增加却显示出先上升后下降的趋势,用量为10phr时达到最大值;这可能是阻燃剂用量的增加使胶黏剂体系在固化过程中对试片的浸润产生了不利的影响。综合考虑力学性能和阻燃性能,复合阻燃剂用量确定为10phr。

图2 复合阻燃剂含量对胶黏剂氧指数和剥离强度的影响Fig.2 The effect of the content of composite flame retardants on the adhesive’s peel strength and LOI

2.3 增韧体系对胶黏剂力学性能的影响

双酚A型环氧树脂脆性大、耐冲击性差,因此需要对环氧树脂进行增韧改性处理,从而制备出韧性良好的实验基体。同时由于使用的阻燃剂为无机粉末或者有机物包覆无机阻燃剂,当其加入到环氧树脂胶黏剂体系中时,由于相容性的差异,会让整个体系的黏度上升,从而降低了胶黏剂体系的韧性和粘接强度。因此,当加入阻燃剂之后,需要配合加入增韧剂和稀释剂,对环氧树脂胶黏剂体系进行增韧改性,从而制备出同时具有良好韧性和阻燃性能的增韧阻燃环氧树脂胶黏剂。

本文选择了三种增韧剂,聚丙二醇二缩水甘油醚、固体丁腈橡胶、工程塑料对环氧树脂胶黏剂体系进行增韧研究,通过对复合材料蜂窝结构粘接件的剪切强度、剥离强度和平面拉伸强度的测试和对比,来选择增韧体系和增韧剂的最佳用量。制备的胶黏剂的室温剪切强度均能达结构胶黏剂的使用要求。使用固体羧基丁腈橡胶所制备的胶黏剂的剥离强度是最高的,为3.5N/mm。单独使用热塑性增韧剂聚砜,胶膜的自粘性较差,不利于胶膜的铺覆定位。

为了考察所制备阻燃胶黏剂在高温下的力学性能,满足阻燃结构胶黏剂在高温下的应用,本文测试了82℃下胶黏剂的剪切强度。在82℃下,使用聚丙二醇二缩水甘油醚制得的胶黏剂的剪切强度下降的最为严重,而工程塑料增韧的胶黏剂的剪切强度的保持率最高,这与聚丙二醇二缩水甘油醚相对分子质量小且结构中有较多脂肪链有关。而工程塑料为热塑性树脂,其分子结构中有较多的耐热基团,能够在高温下保持胶黏剂的力学强度。

综合考虑胶黏剂的室温剪切强度、高温剪切强度以及剥离强度,本文选用以上三种增韧剂复合,作为阻燃结构胶黏剂的增韧体系。并考察了复合增韧剂用量对于阻燃结构胶黏剂力学性能的影响,见图3。

图3 复合增韧剂用量对胶黏剂粘接性能影响Fig.3 The effect of dosage of composite toughening agents on the adhesion properties of adhesive

从图3中可以看出,随着增韧剂用量的增加,胶黏剂的粘接性能总体呈上升趋势。其中90°剥离强度先上升,在增韧剂用量为25phr时出现峰值后下降。原因可能是,胶接接头的强度高低主要与胶层的韧性有关,一般来说,韧性好,剥离强度和剪切强度就相对较高,韧性差,剥离强度就相对较低;但是当增韧剂加入太多时,胶黏剂的柔性大幅提高,相应胶层的刚性明显下降,胶黏剂的内聚强度变小,因而剥离强度下降。本文所制备的阻燃结构胶黏剂的增韧剂用量为25phr。

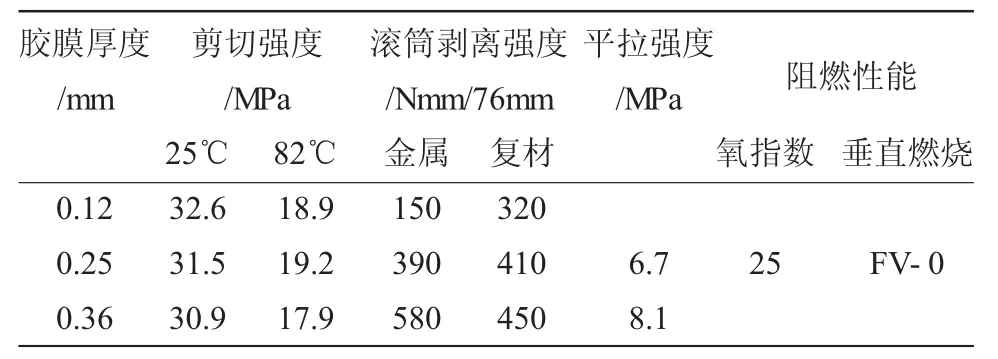

使用双酚A环氧树脂,双氰胺/改性咪唑为固化体系,复合阻燃剂用量10phr,复合增韧剂用量为25phr,制备的阻燃结构胶膜综合性能见表3。

表3 阻燃结构胶膜综合性能Table 3 The comprehensive performance and flame retardance of the structural adhesive film

2.4 载体对胶膜力学性能的影响

载体不仅可以控制胶黏剂固化时的流动性,更重要的是载体的存在,有利于大面积胶接时胶层厚度均一和提高蜂窝剥离强度。D.G.Dixon等人[5]通过SEM发现没有载体的FM350NA胶黏剂和含有尼龙载体的胶黏剂剥离破坏形式是不同的。虽然都是内聚破坏,但没有载体的样品破坏界面更靠近被粘物,而将多种不同聚合物纤维加入到FM350NA,其剥离强度均有不同程度的提高。

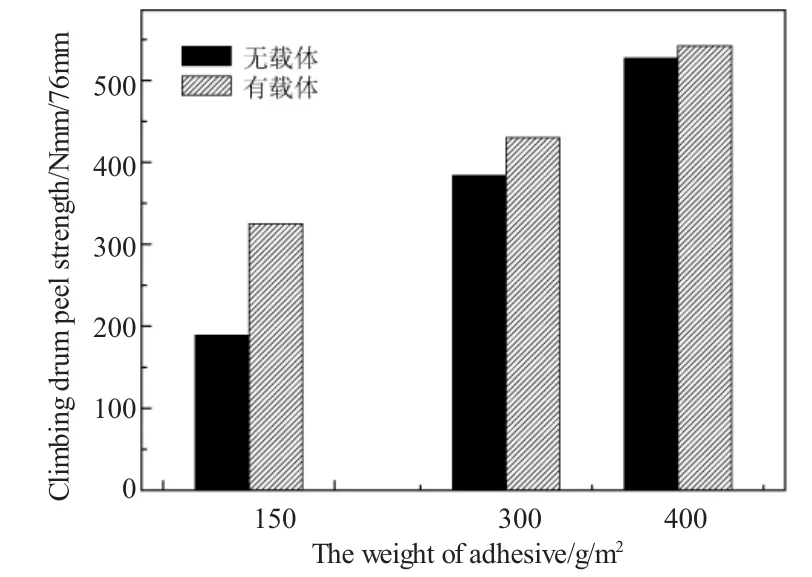

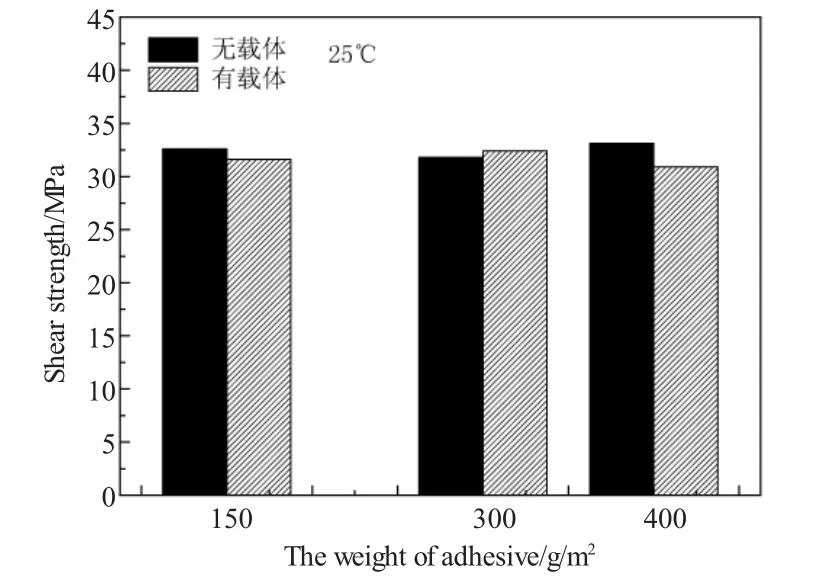

由于匹配的蜂窝芯有重量要求,本文中胶膜的重量也对应有三种规格:150g/m2、300g/m2、400g/m2。其中150g/m2的胶膜厚度为0.13mm。此种厚度的胶膜难以从隔离纸上揭开,且铺覆时容易变形,所以采用尼龙纱网作为载体,在制膜过程中加热复合,制备出载体胶膜。

图4 载体对蜂窝夹层结构滚筒剥离强度的影响Fig.4 The influence of the adhesive supporter on the drum peel strength of samples with a honeycomb sandwich structure

图5 载体对胶膜室温剪切强度的影响Fig.5 The influence of the adhesive supporter on the shear strength of adhesive film at room temperature

图4和图5分别是载体对胶膜蜂窝夹层结构滚筒剥离和剪切强度影响的示意图。从图上可知,对于300g/m2和400g/m2规格的胶膜,载体对于胶膜力学性能的影响较小,而对于150g/m2规格的胶膜,无载体的胶膜的滚筒剥离强度为189Nmm/76mm,加入载体之后可以提高到325Nmm/76mm,载体的存在显著的提高了其力学性能。这与文献中论述相一致。而载体对于胶膜剪切强度的影响较小。同时,载体的加入可以明显的提高胶膜的操作工艺性,使胶膜易于从隔离纸上揭离,便于定位和铺覆使用。

2.5 阻燃结构胶黏剂的湿热老化性能

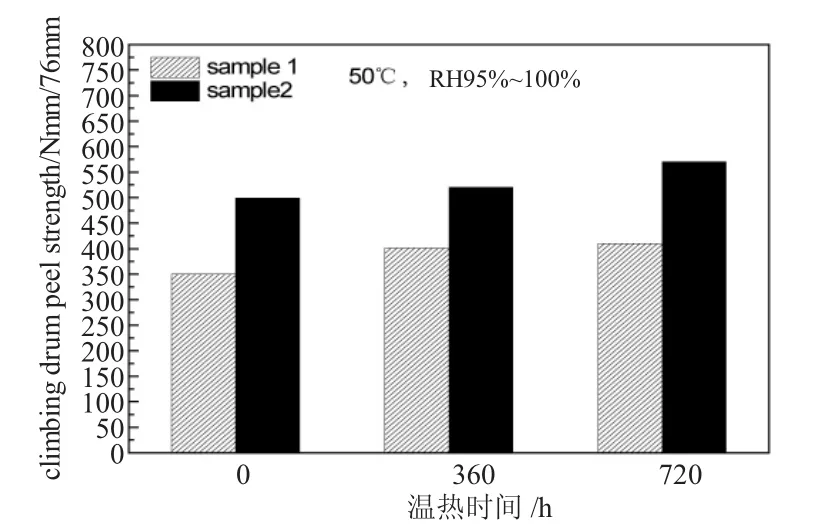

夹层复合材料在湿热环境下使用时,材料性能会受到较大的影响。本文采用高低温湿热试验箱对蜂窝夹层结构试件进行老化实验,实验温度为50℃,相对湿度95%~100%,然后测试其滚筒剥离强度,同时与未经湿热处理的夹层结构试件进行对比,如图7所示。Samlpe1与Sample2分别为不同厚度胶膜所粘接的蜂窝夹层结构。

图6 不同湿热时间的蜂窝夹层结构试样的滚筒剥离强度Fig.6 The drum peel strength of samples with a honeycomb sandwich structure after hygrothermal aging for different time

从图6中可以看出,经过湿热处理的夹层结构试样的滚筒剥离强度都较未处理的试样有不同程度的提高。Sample2经湿热处理360h后,滚筒剥离强度从499Nmm/76mm上升到520Nmm/76mm,而处理720h后更是上升到570Nmm/76mm。Sample1也呈现出相同的趋势。造成这一现象的可能原因是:老化过程中无机粒子吸水后起到了物理增韧的作用,使胶层的柔韧性增加或使胶层的内应力减少。

2.6 固化体系的动态热机械分析

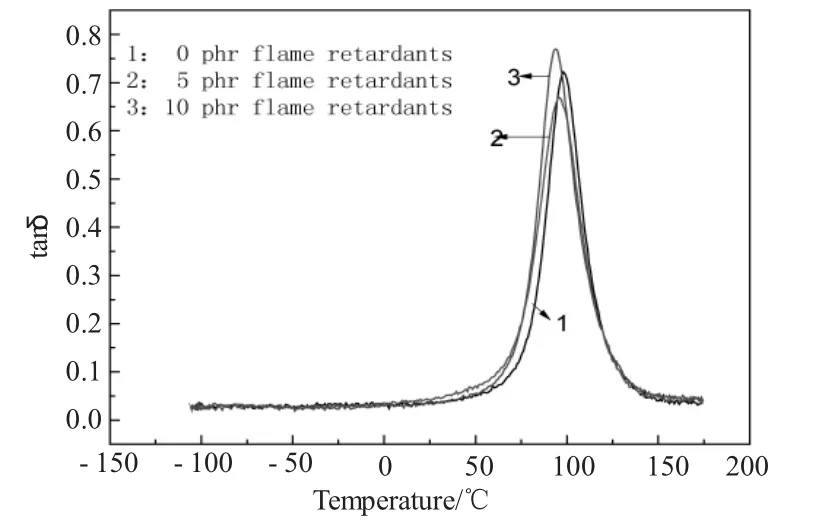

为了考察阻燃剂的加入对于胶黏剂固化交联网络的影响,测试了不同胶黏剂固化后的动态力学性能。以损耗因子峰值温度作为体系的玻璃化转变温度Tg,结果见图7所示。

图7 不同胶黏剂损耗角正切值-温度变化曲线Fig.7 Thetanδvs.temperaturecurvesoftheadhesivecontainingdifferent amountsofflameretardants

高聚物的玻璃化转变,本质上是链段运动发生冻结→自由的转变。这个转变为主转变或者α转变。在高聚物体系中,高分子之间的作用并不处处相同,且随分子的热运动瞬息万变。因此体系中的链段大小存在一个分布。小链段运动的转变发生在较低温度,大链段发生在较高温度。因此对于高聚物来说,玻璃化转变发生在一个温度范围内。

从图7上可以看出,不同胶黏剂的tanδ峰值有一定差异,但是变化幅度不大。阻燃剂含量为0phr、5phr、10phr胶黏剂的Tg分别为98.0℃、96.1℃、93.8℃。可以认为阻燃剂的加入对于胶黏剂的Tg没有大幅度、明显的影响,即其对体系固化交联网络的形成影响较小,对体系链段运动影响较小。同时,在tanδ曲线上只有一个峰值,说明胶黏剂中的增韧剂与主体树脂的相容性很好,没有分相。在低温区没有观察到次级转变。

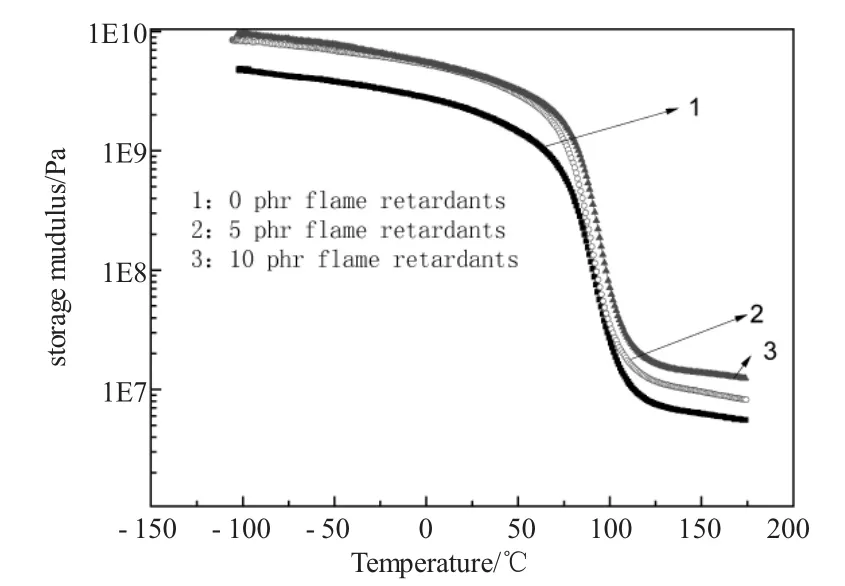

图8 不同胶黏剂的储能模量-温度变化曲线Fig.8 The storage modulus vs.temperature curves of the adhesive containing different amounts of flame retardants

图8为不同胶黏剂的储能模量随温度变化曲线。从图上可知,在Tg附近,不同胶黏剂的储能模量均有大幅度的下降;所不同的是,储能模量跌落的幅度不同,阻燃剂的加入显著提高了胶黏剂体系的储能模量。体系的起始储能模量从4790MPa(0phr阻燃剂)增加到8472MPa(5phr阻燃剂),这说明无机阻燃剂的加入,使得高分子胶黏剂体系的刚性增强。且储能模量随着阻燃剂用量的增加而增大。

2.7 胶黏剂体系的热失重分析

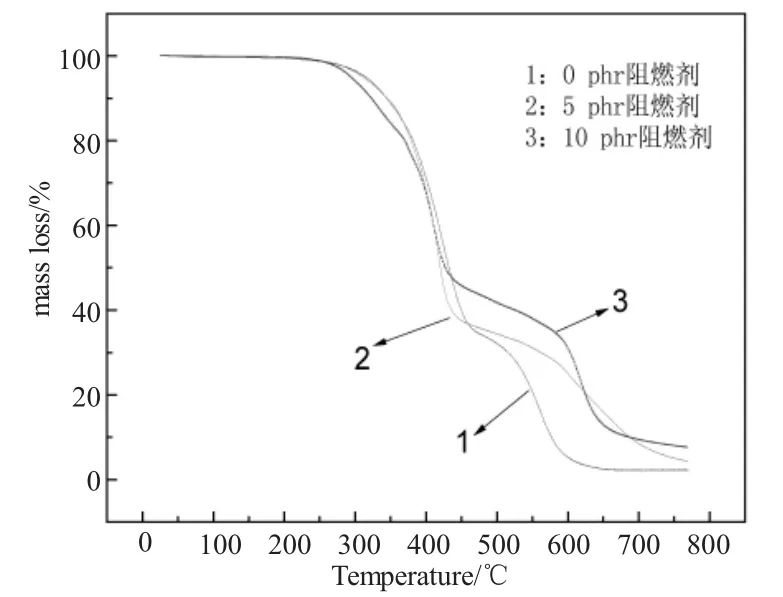

图9 含有不同量阻燃剂的胶黏剂的DTG曲线Fig.9 The DTG curves of adhesives containing different contents of flame retardants

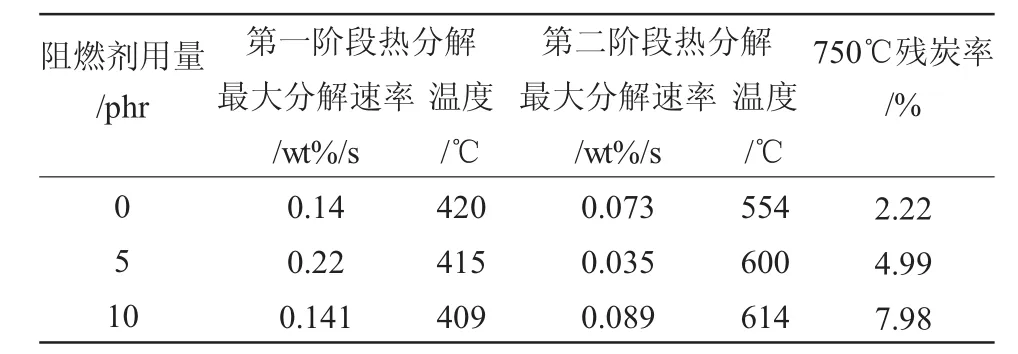

本文采用热失重分析仪对含有不同量阻燃剂的环氧结构胶黏剂分别进行热失重测试,样品质量7.7~8mg,测试温度范围为室温到750℃,升温速率10℃/min,空气气氛,气体流率50mL/min。所得的TG曲线以及DTG曲线如图9。从图中可以看出,阻燃胶黏剂体系的TG曲线有两个失重平台,DTG曲线有两个主要的峰,这说明体系的热分解主要分为两个阶段。阻燃剂的加入,使得体系初始热分解温度有所下降,但在更高温度下分解速度减缓;体系的第一阶段分解最大失重速率温度随着阻燃剂用量的增加而逐渐降低,这可能是由于ATH在较低温度下的失水分解和红磷的氧化分解造成的,而随着ATH用量的增加这一趋势愈发明显;第二阶段分解最大失重速率温度向高温区移动,而且失重速率减缓;随着阻燃剂含量的增加,体系的残炭率有所提高。

表4 不同阻燃剂含量胶黏剂热失重数据Table 4 The thermal gravimetric analysis data of the adhesives containing different amounts of flame retardants

从表4可知,当阻燃剂的含量为5phr时,体系的第一阶段热分解的最大失重速率温度从未添加阻燃剂的420℃降低到415℃,阻燃剂含量为10phr时更降低到409℃;而第二阶段的热分解最大失重速率温度,阻燃剂含量为0phr、5phr、10phr的体系分别为554℃、600℃、614℃,750℃残炭率从2.22%提高到7.98%。这是典型的磷系阻燃剂阻燃环氧树脂的热分解途径。第二阶段的热分解峰值温度向高温区移动的原因可能是,第一阶段热分解所产生的焦炭层覆盖在基材表面,降低了可燃物的释放量以及释放速率,且该炭层隔热、隔氧、导热性差,使得基材的分解速率减缓;而磷氧化产生的含氧酸对这一焦炭层的产生有着催化作用;此外,磷酸还可以进一步脱水酯化形成聚磷酸,聚磷酸是一种玻璃状熔融体,覆盖于燃烧基材表面,通过阻止氧气的接近及可燃物的释放来达到阻燃的效果。

3 结论

以改性双酚A环氧树脂作为主体树脂,以包覆红磷和氢氧化铝作为复合阻燃剂,制备出具有良好力学性能和阻燃性能的环氧胶膜。

使用DMA研究了阻燃剂加入对于环氧固化体系的玻璃化转变和储能模量的影响,发现Tg并无明显变化,而阻燃剂的加入提高了固化体系的储能模量。使用TGA对阻燃结构胶膜进行了热失重分析,发现体系存在两个失重平台。

其氧指数达到25,垂直燃烧达到V-0级。胶膜厚度为0.25mm时,室温剪切强度为31.5 MPa,82℃剪切强度为19.2MPa,粘接复合材料蜂窝夹层结构滚筒剥离强度为410Nmm/76mm,粘接金属蜂窝夹层结构滚筒剥离强度为390Nmm/76mm。载体的存在显著提高了厚度较薄胶膜的滚筒剥离强度。而在湿热环境下,其滚筒剥离强度也保持的很好。

[1] 殷锦捷,李宁,张树.阻燃环氧树脂胶黏剂的研制[J].化学与黏合,2008,30(02):24~26.

[2] 殷锦捷,李宁,张树.新型增韧阻燃环氧树脂胶黏剂的研究[J].化学与黏合,2008,30(01):21~23.

[3] 徐亚新,虞鑫海.无卤阻燃剂在胶粘剂领域的应用现状[J].粘接,2010,(09):83~85.

[4] 陈培榕,吴耀国.新型氢氧化物阻燃剂在胶粘剂领域中的应用进展[J].中国胶粘剂,2009,18(04):53~57.

[5] DIXON D G,UNGER W,NAYLOR M,et al.Physical modifications for improved peel strength in a high-temperature epoxy adhesive[J].International Journal of Adhesion and Adhesives.1998, 18(2):125~130.

Study on the Flame Retardant Epoxy Structural Adhesive Cured at Moderate Temperature

ZHAO Yu-yu1,WU Jian-wei1,2,YANG Xiao-qiang1,KUANG Hong1,2and FU Chun-ming1

(Institute of Petrochemistry,Heilongjiang Academy of sciences,Harbin 150040,China;2.Institute of Advanced Technology,Heilongjiang Academy of Sciences,Harbin 150020,China)

The flame retardant structural adhesive film bonding for honeycomb structure was studied.An additive-type flame-retardant structural film adhesive was prepared with using modified epoxy resin as base resin,and adding microencapsulated red phosphorus and aluminum hydrate as flame retardants.The influence of the type and amount of the toughening agents and the flame retardants on the mechanical properties and flame retardancy was discussed.The adhesion peeling and plane tensile properties of the adhesive film prepared with different formulations were analyzed. The adhesive film showed good drum peel strength and plane tensile strength when the content of the microencapsulated red phosphorus and ATH was 2%and 8%respectively.

Structural adhesive film;phosphorous-containing flame retardant;epoxy adhesive

TQ436.2

A

1001-0017(2015)04-0238-06

2015-04-02

赵玉宇(1980-),男,黑龙江哈尔滨人,助理研究员,从事高分子胶黏剂和复合材料树脂基体研究。