基于PLC的钢轨接触焊机速度控制系统

柴远斌

(德州职业技术学院,山东德州253034)

基于PLC的钢轨接触焊机速度控制系统

柴远斌

(德州职业技术学院,山东德州253034)

介绍钢轨闪光接触焊接机械结构和焊接工艺流程。研究控制系统的硬件组成和软件设计,重点讨论闪光接触焊接闪光阶段和顶锻阶段的顶锻油缸同步速度控制系统,针对焊接过程中顶锻送进速度对焊头的关键性作用,重新设计了基于速度反馈的PID闭环同步控制系统。

PID;PLC;接触焊;同步控制

0 前言

现代轨道交通多采用无缝钢轨线路,而我国采用闪光接触焊接工艺实现钢轨焊接的比例高达90%以上[1]。闪光接触焊是利用电阻热效应来熔化焊接金属,并通过加压顶煅而成型的对接电阻焊,闪光接触焊主要有闪光、顶锻、保压、推瘤四个焊接阶段,闪光阶段的主要作用是加热工件同时烧掉工件端面的不平去除污渣,闪光阶段后期对焊件施加顶锻力,使烧化端面迅速紧密接触,再经保压和去瘤得到优质的焊接接头,其中闪光阶段和顶锻阶段是影响焊接接头质量的关键[2]。在此以具代表性的国产1200型闪光接触焊机为研究对象,重新设计了焊机的速度控制系统。

1 焊机结构组成

1200型闪光接触焊接机由机械主体结构、电气控制系统、液压系统和冷却系统四部分组成,除闪光外,焊接过程中的顶锻、保压、推瘤三个阶段的均依靠液压油缸动作完成。焊机主体结构如图1所示。

闪光接触焊机由机架、两个箱型夹钳、两个夹紧油缸、两个顶锻油缸、1个推瘤油缸和顶锻中心轴等组成。箱型夹钳的钳臂通过夹紧油缸活塞杆的伸缩以及中心轴上的铰链实现对工件的夹紧和放松,在焊接闪光阶段,左侧工件保持静止状态,顶锻油缸推动右夹钳带动右侧焊接工件在中心轴的导向作用下向左移动,实现焊接工件的点接触;闪光阶段后期,顶锻油缸加压增大顶锻力,使工件电加热熔化端面迅速紧密接触。油缸保压阶段完成后,推瘤油缸动作带动推瘤刀去除焊接接头上多余的焊瘤,以获得光洁的焊接接头表面。

为了获得优良的焊接接头,顶锻油缸在闪光顶锻阶段必须满足三个条件:(1)由于在顶锻时是两个顶锻油缸同时动作,因此必须保证两支油缸运动的同步性。(2)为了使焊接接头处有足够的塑性变形,需要有足够大的顶锻力。(3)顶锻速度要与钢轨端面的实际烧化速度相匹配,以实现实际焊接电流在设定值附近波动,同时排除闪光焊接过程中产生的氧化物和液态金属。顶锻送进速度过小时,钢轨端面形成的接触点减少,容易造成闪光中断产生未焊透、夹渣、气孔等焊接缺陷;顶锻送进速度过大时,端面接触点急剧增多引起钢轨焊缝短路,导致过烧或过热等缺陷。第2个条件只需选择输出压力较大的油泵即可实现,油缸同步和焊接顶锻送进速度需要严格控制。

图1 钢轨接触焊机结构

2 控制系统组成

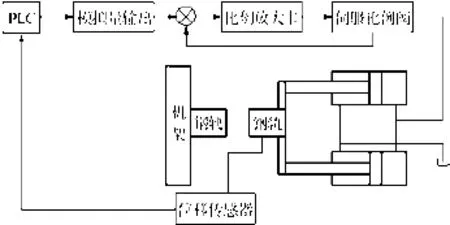

钢轨闪光接触焊接控制系统主要由电气控制柜、PLC、信号传感器、油泵电机,液压阀块、操作面板等组成。西门子PLC作为控制系统的核心,全程控制整个焊接过程。上位机采用工业控制计算机,负责采集、记录和显示焊接过程工艺参数(包括焊接电流、焊接电压、油缸位移、泵站压力等),工控机通过RS232接口与PLC进行串行通讯[3],以实现针对不同钢轨型材的不同焊接参数设定。PLC作为下位机实现焊接过程的过程控制。对顶锻油缸的控制过程主要有PLC发出控制电信号控制电液比例阀阀芯位移,电液比例阀控制顶锻油缸的送进速度,油缸位置传感器检测油缸位移又反馈到PLC,实现顶锻油缸送进速度的闭环控制。顶锻油缸闭环控制系统如图2所示。

图2 顶锻油缸闭环控制系统

3 顶锻油缸同步控制系统

两支顶锻油缸的同步控制采用“主从方式”闭环控制策略,主从控制原理如图3所示。

图3 主从方式闭环控制原理

顶锻油缸2的输出跟随顶锻油缸1的输出达到与顶锻油缸1速度同步的效果,且计算机自动控制可通过数模转换、比例放大器和位置控制器的设计来实现。控制阀1采用普通电磁阀,控制阀2采用电液比例阀。该系统还可与普通控制系统配合实现组合控制。

同步控制过程如下。

(1)主动缸一路:电压信号U由PLC设定,控制电压经比例放大器转化为电流信号输入给比例阀电磁铁,电磁铁带动阀芯移动特定位移,从而控制阀的流量,决定主动缸的运行速度。

(2)从动缸一路:从动缸前向通道与主动缸相同,只是在闭环反馈环节上有所区别。通过两支油缸上的位移传感器Ll、L2测出从、主缸的即时位移,位移的差值以电压的形式(补偿电压)反馈给电压信号U,在两个电压信号共同作用下,修正伺服阀的控制电压,即时修正位移以确保双缸的同步运行。采用比例方向阀对两个油缸的同步运行形成了闭环系统,不但工作稳定性好、控制精度高、调整方便,并且使PLC的自动控制也易于实现。

由于液压同步闭环控制具有强耦合、非线性的特点,所以需要在前向通道中加入较正环节,来调整系统的稳态特性和动态特性。即在PLC输出给放大器之前加入控制算法使系统快速响应快速稳定等。本研究选用常规PID算法对闪光接触焊顶锻油缸送进速度进行精确控制。

4 PLC程序设计

PLC程序设计采用西门子公司自带的STEP7-Micro/WIN32编程软件,增量式PID算法为

式中e(k)为第k次扫描计算出的两支顶锻油缸运动速度的偏差值;Δu(k)为PLC计算出的第k次电液比例阀输出电流值的调整变量值。

PLC程序段如图4所示,PID控制算法的PLC流程如图5所示。升降油缸刚开始动作时,PLC将电压信号U(模拟量)通过SM332模块输出给两支油缸的电液比例阀[4],两缸位移误差小于1.5mm时,控制器采用增量式的PID算法,计算出电压信号的增量ΔU,用U-ΔU不断调整的信号来控制从动缸比例阀的阀口大小,从而实现从动缸对主动缸的跟随跟踪作用。

图4 顶锻油缸速度控制PLC程序段

5 结论

介绍了钢轨闪光接触焊接机械结构和焊接工艺流程。研究控制系统的硬件组成和软件设计,重点讨论闪光接触焊接闪光阶段和顶锻阶段的顶锻油缸同步速度控制系统,针对焊接过程中顶锻送进速度对焊接接头质量有决定性作用,重新设计了就速度反馈的PID闭环控制系统。实践表明,钢轨闪光接触焊顶锻速度控制采用PID控制策略是可行的,该控制系统结构简单,且跟踪性能好,超调量小,所设计的钢轨闪光接触焊机送进同步控制系统运行稳定,提高了同步控制精度和钢轨接头质量。

图4 PID控制流程

[1]董卫国,刘奇梅.钢轨无缝线路焊接技术现状[J].焊接,2000(3):37-39.

[2]徐伟人,周志江.K系列钢轨焊机连续闪光焊时的速度控制[J].上海铁道科技,2003(4):42-43.

[3]李凤阁,佟为明.电气控制与可编程控制器应用技术[M].北京:机械工业出版社,2007:251-259.

[4]陶永华.PID控制原理和自整定策略[J].工业仪表与自动化装置,2007(4):60-64.

Study on contact welding speed control system of rail based on PLC

CHAI Yuanbin

(Dezhou Vocational and Technical College,Dezhou 253034,China)

The mechanical structure and welding process of flash contact welding for rail are described in this paper.The hardware and software design of control system are studied.The cylinder synchronous speed control system between flash stage and upset forging stage in flash contact welding is discussed.Because of the key role of upset feeding speed for the welding process,the PID closed-loop synchronous control system based on speed feedback is redesigned.

PID;PLC;contact welding;synchronous control

TG439.9

A

1001-2303(2015)08-0119-04

10.7512/j.issn.1001-2303.2015.08.25

2015-02-09;

2015-07-15

柴远斌(1970—),男,山东德州人,副教授,硕士,主要从事控制理论与控制工程的教研工作。