潜油电泵井单流阀阀球回收方案研究

姜志军

(大庆油田有限责任公司第六采油厂 黑龙江大庆)

一、概况

潜油电泵由于其本身具有排量大、扬程高、地面设备简单、管理方便等优点,逐渐成为胜坨油田的主要采油工艺之一。但是由于其产液量大、流速快,近年来不断出现电泵井单流阀上第一根油管丝扣刺损的现象,不仅造成电泵井作业井次增加,而且造成生产成本加大。

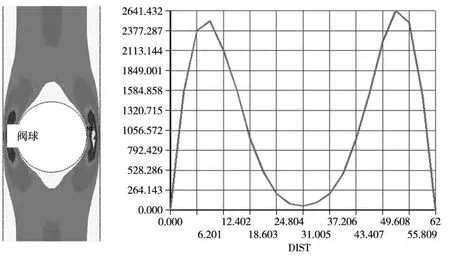

图1 流速分布

1.电泵井单流阀结构

电泵井自下而上管柱结构一般为:扶正器(测温测压装置)、潜油电机、电机保护器、油气分离器(吸入口)、离心泵、1根或2根油管、单流阀、油管、泄油阀、油管一直到井口。在电泵井中单流阀的作用是防止在电泵停机时异物进入离心泵流道,造成机组重新启动时困难,甚至泵卡造成电机过载烧毁。电泵井单流阀主要由上接头、凡尔球、凡尔座、下接头和挡板组成,上接头接Ф62 mm油管公扣,下接头接Ф62 mm油管母扣。

图2 压力分布

2.存在问题

单流阀上端连接的油管除了承受整套电泵机组的重量,还承受井液形成静压头。从现场的油管损坏来看,损坏油管主要为单流阀上端的第一根,其余油管很少出现类似失效现象。初步判断损坏的原因应该是由于安装了单流阀,造成井液加强了对油管的冲击力,减少了该油管的使用寿命。当井液通过单流阀后,挡板形成较小的流通面积,流速增加。由于单流阀上接头与油管公扣连接时形成台阶,高速井液直接对油管进行冲击。随着时间的增加油管逐渐损坏,严重时油管穿孔,造成油管内液体泄漏到环套空间,井口无压力无流量。油管泄漏故障可以通过油管打压的方式进行判断发现,但是必须进行作业更换油管,同时还需对电泵机组进行必要的保养。重新起下机组,额外增加了成本,并对油田产量造成影响。

表1 计算结果表

3.实施方案

(1)方案思路。取消单溜阀挡板,电泵运行时,油井液将阀球举升至井口装置;电泵停机后进行油管打压试验时,先将阀球送入油管内,下落到阀座位置。

(2)阀球举升排量。首先利用有限元分析计算模拟阀球在油管内时,油井液的流速分布以及阀球受到的压力分布规律。计算时假设阀球位于油管中心,油管规格为27/8英寸,按电泵排量为300 m3/d,计算结果见图1、图2和表1。通过理论计算,可得出阀球在油管内正常举升时电泵的最小排量为265 m3/d。实际运行时,需要通过试验井及现场试验进一步进行验证。

二、方案设计

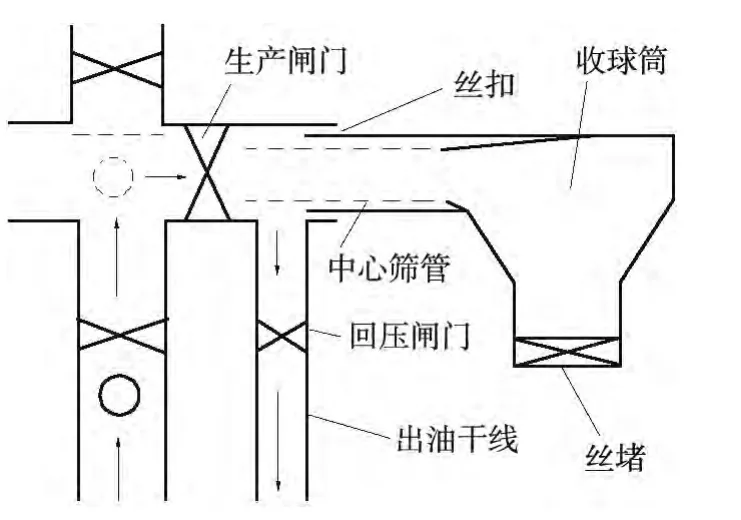

井口装置见图3,有3个可选方案。

(1)方案一。方案一收球筒位于出油干线右侧,方案示意见图4。

(2)方案二。方案二收球筒位于出油干线与四通之间,方案示意见图5。

(3)方案三。方案三利用磁棒吸附阀球,方案示意图见图6。

图3 井口装置

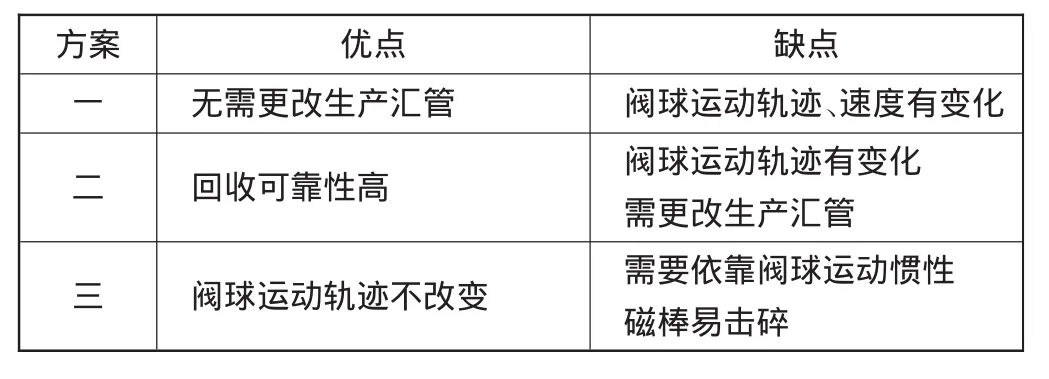

(4)方案比选(表2)。3个方案比选见表2。3个方案均需在出油干线增加挡板,防止阀球进入出油干线。

四、风险分析

(1)方案实施后电泵机组管柱中无单流阀。轻微出砂井中,电泵可以将细小的砂粒携带出井筒,并不影响电泵的正常运行。可一旦电泵井停机,这些存在电泵井管柱内的流体中的砂粒就会下落而沉积在电泵内,此外由于油管内壁腐蚀产生的一些杂质和作业过程中由于油管落地而带入的泥土等杂质,也会沉积在电潜泵内,致使电泵再次开启困难,甚至泵卡造成电机过载烧毁。

图4 方案一示意图

图5 方案二示意图

(2)电泵井停机后,油井液倒流,电泵反转,易引起电泵故障。

(3)阀球在油管内的运动速度难以实现有效控制,可能会对油管接箍、闸门、管汇等造成冲击碰撞。

(4)存在堵塞闸门、管汇等风险,存在影响安全生产的隐患。

图6 方案三示意图

表2 方案比选

五、结论及建议

(1)方案实施后电泵机组管柱中无单流阀、无泄油阀,生产运行不确定性因素增加,电泵运行可靠性受到影响,建议谨慎实施。

(2)方案实施前需在试验井进行有效的试验,摸索电泵启停的新规律,合理使用生产闸门进行阀球回收,确保生产的正常运行。