发动机缸盖螺栓拧紧机套筒寿命低的原因

梁海波 黄知立

(广西康明斯工业动力有限公司 广西柳州)

一、简介

发动机缸盖螺栓拧紧机采用Atlas 52轴电动全自动拧紧设备(应用于两种机型,自动切换,每种机型使用26根轴,多轴同时拧紧),拧紧精度可以达到3%~5%。螺栓拧紧使用的是先进的力矩+角度控制法,有效控制了拧紧的力矩;所有缸盖螺栓同时拧紧还可以防止出现虚假力矩的现象。通过先进的NGMES制造系统,该拧紧设备可以根据所装配的发动机型号自动选择相应的程序并自动判断拧紧结果,收集拧紧数据并通过Atlas公司的Toolsnet软件进行监控和分析。

动作过过程:预挡料工位挡料→判断托盘姿态→读码、机型判别→预挡料工位放料的同时,L或B拧紧头横移到位→挡料气缸挡料→挡料位托盘精确到位→检测工件有无→读码→二次定位、托盘顶靠→拧紧头下降到位→缸盖楔紧→拧紧→拧紧头上升到位→放料,有效的保证发动机缸盖上的每一个螺栓都能达到290 N·m。

图1 发动机缸盖螺栓拧紧机总图

二、问题

2013年投产后,一年半的时间里,缸盖螺栓拧紧机发生故障89次,停机时间达到110 h,其中套筒崩裂,认帽不到位出现46次,更换新套筒34根。严重时会出现每周都要更换套筒的情况,同类问题频发故障率高;严重影响到生产线的OEE,较低的MTBF成为发动机生产线的瓶颈工位,需要全面整改和调整。

1.设备故障分析

缸盖螺栓拧紧机的拧紧要求是290 N·m,这是一个相当大的数值,这就要求必须有良好的套筒和设备精度,通过近1个月的反复性的试验与对比,分析数据后得知,主要的问题出现在2个方面。

(1)套筒本身的材料选择与工艺处理上,原来的套筒是长杆套筒,长度达到了400 mm,本身就是一个非标准的套筒,热处理后硬度达到了,但韧性不足,力矩过大或者认帽时精度稍有偏差,就会出现套筒裂开或滑牙的情况。

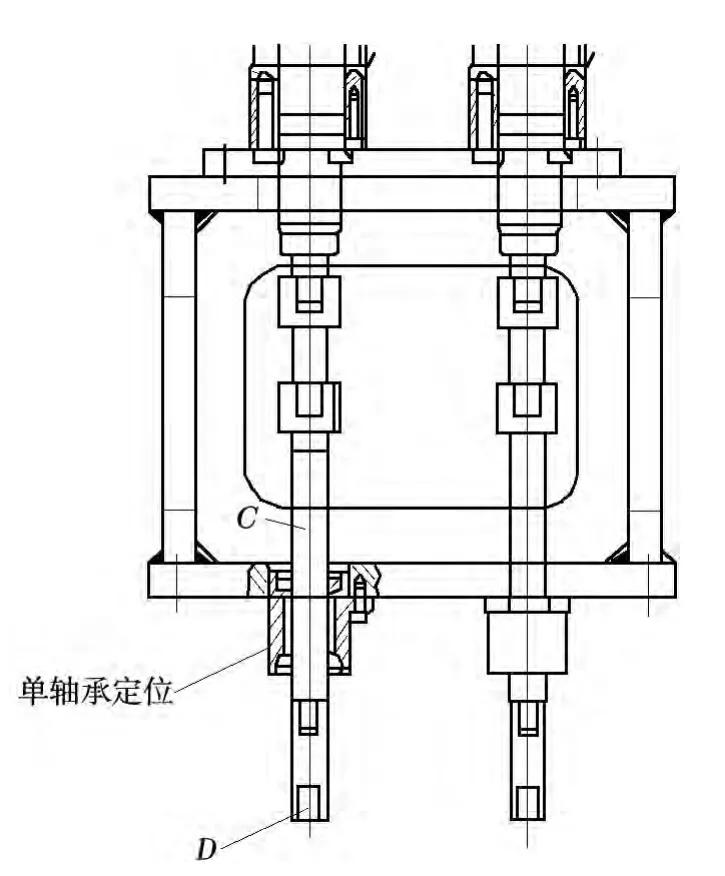

(2)设备本身由于设计的失误造成拧紧轴与拧紧套筒装配完成后的同轴度偏差过大,实际生产中认帽,由于是单轴承的用于定位拧紧轴,拧紧轴在拧紧过程中B端径向圆跳动量达到0.25 mm(使用百分表测量),经常性出现无法认帽(图2、图3),或者勉强认帽后,拧紧套筒塑性变形量过大,套筒杆长,降低拧紧轴的使用寿命或直接造成套筒崩裂。更换时由于要拆掉整个拧紧轴,风险高,操作不便,而且更换频率高,单次更换时间较长,严重影响生产线 Downtime和MTTR。

图2 改进前CAD简图

2.设备整改方案

图3 改进前现场实物图

(1)拧紧套筒的材料采用是铬钼钢,铬钒钢等,特殊制造工艺,尺寸精度高,质量可靠,高温加工性能好,加工后美观,可深度淬火,冲击有吸收性能好。可连接直径16~40 mm的HRB335级和HRB400级带肋钢筋或拧紧轴。采用电泳或镀铬的表面处理方式。有效的保证套筒在有一定硬度的同时,还有一定的韧性,尽可能延长长杆套筒的使用寿命。

(2)至于设备的精度方面,将原来的1根长套筒变成2根标准的短套筒C,D相连接(图4、图5),使用定位套配两个定位轴承的方式,采用自下向上的安装方式,提高拧紧轴C与导向定位套的的同轴度,在定位孔位置度一定的情况下,实际拧紧过程中有效的减小D端的径向圆跳动量(由原来的0.25 mm降低到0.1 mm以内),大大减小了套筒D由于定位不准在认帽过程中裂开的可能性。即使出现裂开的情况,套筒D可以轻松拆下并更换,不需要拆开整个拧紧轴,工作效率提高,Downtime和MTTR降低。

图4 改进后CAD简图

3.效果验证

改进质量高,数据可靠(290±2 N·m)。整改完成后,实线连续运行6个月,无一根套筒崩裂的情况发生,连续9个月的时间,因套筒故障停机次数为2次,且全部是因为套筒磨损失效造成,更换套筒的维修时间由原来的30 min直降到 5 min,设备OEE直线上升,彻底摆脱“瓶颈工位”的帽子。

三、总结

图5 改进后现场实物图

拧紧技术在拧紧机中的实际应用中,应当根据实际情况,选择合适的套筒材料及热处理,特别是长杆套筒要尽可能的减小由于热处理后的套筒翘曲引起的径向跳动量,同时注意热处理或端面处理的工艺,保证套筒的综合力学性能。

拧紧机的装配,特别是长杆套筒的装配,需要在设计阶段就要考虑到装配的精度,尽可能的减小由设计上的失误或不合理带来的风险,要理论与实际相对照,从历史数据中汲取经验并找到成本与质量的平衡点。