断路器液压操动机构活塞断裂分析

刘 煜 雷 琴 王永良

(平高集团技术中心 河南平顶山)

液压操动机构是高压断路器的核心部件,大量应用于高压、超高压断路器中,其中碟簧储能型液压操动机构,简称碟簧机构(图1),通过压缩组合碟簧的方式进行储能,结构紧凑、机械操作特性稳定、密封性能优越。与传统压缩氮气储能式相比,具有系统油压受温度影响小、操作油压降小、不存在氮气泄漏的显著优势,更有利于高压设备实现智能控制。自ABB公司首先推出后受到用户广泛青睐,近年来也成为国内各开关设备厂商的普遍应用项目。

目前,对碟簧机构的研究主要集中在元件和结构设计方面,对碟簧机构的故障分析相对较少,而碟簧机构的系统工作工作压力可达55 MPa以上,缓冲压力峰值可达150 MPa,远远超出传统的工程机械。同时高压断路器的工况,又对碟簧机构提出了高可靠性的要求。因此,分析碟簧机构的各种故障形成机理并加以解决是一件极为有意义的工作。以某型号碟簧机构在机械寿命试验中出现的活塞断裂事件为例,进行深入分析,探讨故障形成的本质原因,为碟簧机构的设计、生产改进提供明确的思路。

图1 ABB公司碟簧机构

一、液压操动机构工作原理

图2为碟簧机构原理图,其中上侧为分闸状态,下侧为合闸状态。机构动作时,首先给电机通电,电机运转带动油泵打压,把油箱中的低压油转换为高压油并注入储能缸的上方,储能缸中的活塞在油压力的作用下向下伸出并压缩储能碟簧进行储能。达到设定行程时,检测模块发出断电信号,电机停止工作,储能结束。

图2 碟簧机构原理图

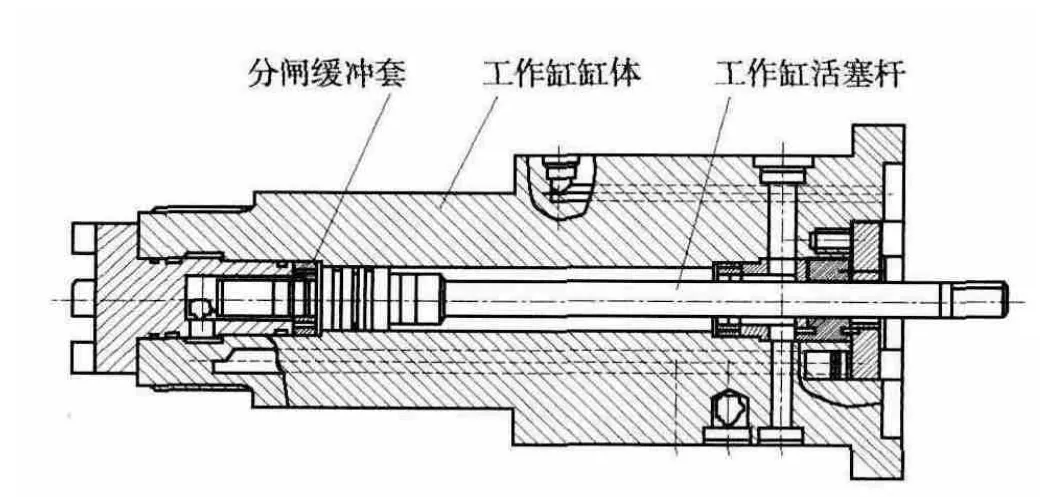

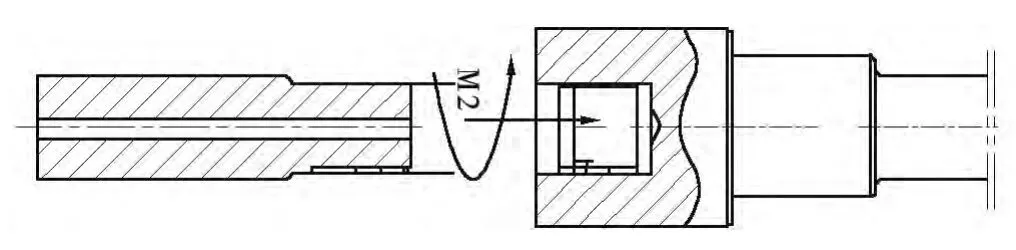

图3 工作缸结构图

当收到分闸信号时,分闸先导阀控制主控阀转换到分闸位,工作缸活塞下部的无杆腔和油箱连通转换为低压油,工作缸活塞上部的有杆腔仍与储能缸上部连通,为高压油腔,工作缸活塞在上部高压油的推动下向下运动,实现分闸动作。其中工作缸是液压操动机构动作的主要部位,图3所示为工作缸具体结构,在分闸过程中,缓冲主要是由分闸缓冲套、工作缸活塞与液压油共同提供,理想的缓冲性能既能提供足够的缓冲力使得活塞的运动末速度不至于太高,又可以控制缓冲压力峰值不会太高,可以免损坏缓冲部位的零部件。

二、故障说明

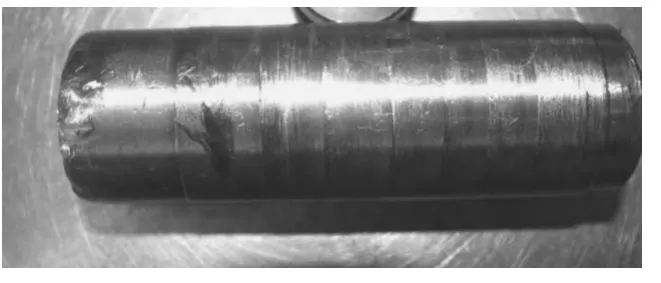

通常,碟簧机构的工作缸活塞采用两体式结构:铜缓冲杆+钢活塞杆,铜缓冲杆一端开外螺纹拧入活塞杆并粘牢。在某型号碟簧机构的机械寿命试验阶段,发现有工作缸活塞断裂的现象。具体表现为,工作缸活塞从工作缸中取出后,发现缓冲杆从螺纹根部断裂(图4、图5),分闸缓冲套有剧烈碰撞的痕迹,且已变形(图6)。

三、故障分析

1.特性分析

液压操动机构一个重要的特征就是机构的行程特性曲线,即工作缸活塞在工作缸内部运动时的时间-位移曲线,通过KoCos软件配以直线位移传感器则可以读出每次分合闸动作时碟簧机构的行程特性曲线。因此,分析寿命试验不同阶段的行程特性曲线是了解机构在不同时期的性能变化情况的一个有效而直观的手段。

图4 断裂后的活塞杆

图5 脱落下来的铜缓冲杆

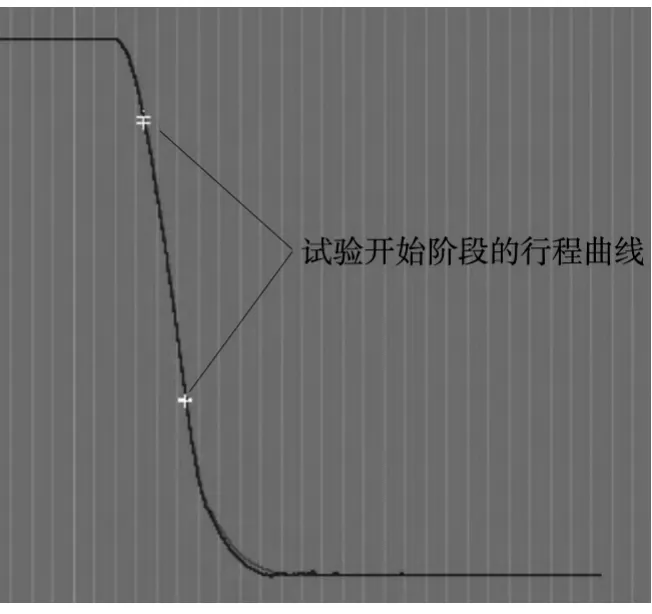

图7为寿命试验开始阶段与故障前的机构分闸行程曲线对比,试验开始阶段的行程曲线较为平滑,可以发现2条曲线在分闸行程的末段,出现了明显的不重叠,图8为末段的局部放大图,从数值上,分闸末速度也有明显的增加,从0.57 m/s上升到0.74 m/s。

图6 变形的分闸缓冲套

2.加工过程分析

由于工作缸活塞杆中的两个单件都没有便于力矩扳手装卡的结构(六方、对边铣扁等),在将缓冲杆拧入活塞杆的过程中,只能采用车床夹紧与管钳拧紧的方式,如图9所示。为确保效果,只能加大所施加的力矩,且会产生较大的弯曲应力。

3.断口分析

从断裂位置看(图10),断裂处位于活塞外螺纹最后一扣(螺纹收尾处)的牙底部位,这符合螺纹根部应力集中的现象。从断口形貌分析,从断面上可以观察靠明显的、规则的断裂纹路(图11中A区域),在活塞杆的边缘有明显的径向裂纹(图11中B区域)。

4.分析结果

根据活塞杆的结构,在拧紧过程中主要靠缓冲杆的螺纹端面止位,当螺纹端面与活塞杆螺纹孔底面贴合紧密后,如果采用活塞杆固定,旋转缓冲杆的拧紧方式,则所施加的扭矩主要由缓冲杆承担,根据相关的理论[1~3],其最后一扣螺纹(收尾处)将承担超过1/3的扭矩;如果采用活塞杆旋转,缓冲杆固定的拧紧方式,则所施加的扭矩主要由活塞杆承担,缓冲杆各螺纹处承担的扭矩相对较为平均,而实际中多采用固定活塞杆,旋转缓冲杆的方式拧紧,缓冲杆的强度远低于活塞杆,故更容易产生裂纹。

图7 行程特性曲线对比

图8 末段局部放大

图9 加工方法示意

图10 断裂部位示意图

因此,结合相关的理论,可以推断出断裂的过程为:活塞杆拧紧后在图11中S点处存在裂纹,产品在操作时裂纹受到高油压及高内应力的共同作用逐步沿图11S处曲线扩展(图11S处曲线也可能是拧紧后就存在的裂纹),随着机构操作次数的增加,裂纹长度不断增加,裂纹的宽度也不断增加,形成图11中A区域所示的规则纹路。当裂纹宽度增加大到一定程度,活塞杆将向一侧倾斜弯曲,由于活塞杆与缓冲套的配合间隙很小,活塞杆的倾斜弯曲将造成机构在分闸缓冲时活塞杆与缓冲套碰撞(撞击位置与裂纹源成180°对称),从而造成活塞杆断裂。

图11 断口形貌

四、结论

以碟簧机构活塞杆断裂事件为例,从机构的行程特性、活塞杆的结构、加工方法以及端口特征等方面出发,分析断裂发生的原因,通过分析过程,为断路器碟簧机构活塞杆结构工艺的改进,提供参考依据,有利于提高断路器液压操动机构的整机稳定性。

1 刘伟杰.液压机构精密级阀芯的加工工艺研究与探讨[J].工艺与检测,2010(6):116-118

2 马晓青.冲击动力学 [M].北京:北京理工大学出版社,1992

3 蒲良贵,纪名刚.机械设计[M].北京:高等教育出版社,2001