压延铜箔发展现状及市场分析

张专利

(中国瑞林工程技术有限公司,江西南昌 330031)

压延铜箔发展现状及市场分析

张专利

(中国瑞林工程技术有限公司,江西南昌 330031)

介绍了压延铜箔的生产工艺及关键生产技术,国内外高精压延电子压延铜箔产业发展现状,并从FPC、锂电池、高端PBC等压延铜箔的应用领域出发,分析了其市场需求及发展趋势。

压延铜箔;挠性印刷线路板(FPC);关键技术;市场需求

根据规范GB 50962-2014,广义的铜箔指横断面呈矩形,厚度均一并等于或小于0.15 mm的轧制(压延)或电沉积产品。按其生产方式的不同,以压延(轧制)方法生产的箔材称为压延(轧制)铜箔(Rolled Copper Foil);采用电沉积方法生产的箔材为电解铜箔(Electrolytic Copper Foil),常用为0.008~0.07 mm。电解铜箔最主要的应用市场是覆铜板(CCL)及印刷电路板(PCB),是制造CCL及PCB的重要基础原材料。压延铜箔是电子信息产业的核心基础材料,被广泛用于制造柔性线路印刷线路板、透明导电薄膜载体、汽车动力与通讯设备用锂电池、节能产品LED、电子设备的散热与屏蔽等产品。

1 压延铜箔生产工艺及关键技术

1.1压延铜箔技术特性

1.2压延铜箔生产工艺

压延铜箔与电解铜箔在生产工艺上有很大的差异性。电解铜箔是以硫酸铜溶液为原料,采用电解法制成原箔,然后进行表面处理。其主要是通过提高电解电流密度、使用不同的电解添加剂等电解工艺条件的变化来缩小电解晶密度,降低铜箔表面粗糙度,以提高电解铜箔的力学性能。而压延铜箔是以电解铜为主要原料,在1 200°C下熔化、保温后,采用立式半连续工艺铸造成铸锭,在锯切掉头尾后加热,使铸锭在800°C以上高温下反复多次热轧、铣面后在常温下冷轧压延变薄,经清洗和退火后,获得压延铜箔生产所需的带坯。经加工后形成的带坯采用图1所示的生产工艺获得光箔和经过表面处理的铜箔。

图1 压延铜箔工艺流程

从图1可以看出生产压延铜箔工艺流程长,生产技术上难度较大,生产的工艺控制及生产环境设置等难度高,因此目前世界范围内压延铜箔的生产厂商不多,技术也掌握在少部分厂商手中,个别生产企业掌握着多项技术专利和关键技术。因此尽管压延铜箔与电解铜箔相比具有很大的优势,但产量集中在国外少数企业,国内仅有一两家压延铜箔生产企业建立,且尚无企业能批量生产经过表面处理的压延铜箔。

1.3压延铜箔关键生产技术

生产满足现代电子技术所需要的压延铜箔,弥补电解铜箔在高频信息传输与精细线路及挠性印制电路领域的不足,在生产技术上面遇到的主要关键问题主要包括如下几个方面:

1)轧制速度与轧制张力控制。铜箔轧制属于极限轧制,在铜箔厚度〈0.035 mm以下时,其压下量与轧制压力大小已无绝对关系,此时轧制过程完全是由张力控制和轧制速度配合来完成。轧制过程中,轧辊转动速度越高,轧辊与带箔之间油膜形成的压力越大,油膜厚度越厚;提高轧制速度,轧辊上由于瞬时产生的静压力使油膜加厚,带材变薄;同时带材轧制的变形热集聚,瞬时温度升高,使变形抗力有所降低。铜合金的热容小,变形抗力大,轧制过程中产生的变形温升高,高速、高温轧制时易使轧制油挥发或焦化;因此铜箔轧制时只能用闪点达140℃的机油做基础油。这种机油粘度大,铜箔高速轧制时带面除油相当困难,卷曲机卷曲时因带面有轧制油张力不易稳定。因此,一般不宜用过高速度轧机轧制铜箔。轧制张力控制是铜箔厚度控制的另一重要手段,根据K=1.155(R-q)的关系,张力愈大,K值愈小,最小可轧厚度也减小,愈能轧制较薄带材[2]。铜箔轧制时选取更大的张力值可以实现稳定轧制,有利于板型控制,能有效降低轧制压力,减少能耗,也有利于消除轧制缺陷、获得良好的板型。

2)铜箔内部结构组织精确控制技术。根据晶体内部组织分析可知,要进一步地保证压延铜箔的挠曲性能、加工性能、表面处理及表面粗糙度的要求,就要求板坯轧制、热处理过程中对组织进行精确控制。压延加工工序后,铜箔结构组织呈薄层状,再经热处理,产生了成为等方的再结晶组织变化。在其内部的晶粒及其组织组成上,晶粒大些强度就会下降,有利于材料的压力加工及获得优越的挠曲性:晶粒尺寸增大,晶界减少,在挠曲时由晶界带来的位错及裂纹产生及扩展会减少;同时晶粒增大,在热处理过程中由于表面的晶界氧化腐蚀也会减少,不会传播粒子界面内的裂纹,从而在耐挠曲性上表现得特别的高。因此,如何在生产的过程中保证其组织的基本性能即精确控制是一项重要的技术。

3)压延铜箔表面处理技术。压延铜箔表面处理技术主要指的就是针对铜箔使用后期的抗氧化腐蚀处理、粗化处理等工序,即为使压延铜箔符合在PBC、PFC领域应用的要求,对其结合面进行的表面处理,包括表面粗化处理和表面镀层处理。虽然压延铜箔的结构和用途与电解铜箔不同,但两者的粗化处理原理是一样的,即都是在铜箔需与其他材料结合的结合面上进行粗铜瘤化,增加结合面的表面粗糙度,提高与其他材料的结合能力。压延铜箔表面粗化处理是在其铜箔需结合面上进行表面镀铜,精镀固化,以增大结合面的表面粗糙度,增大与印制板基板的结合能力;镀层处理的基本思路就是在粗化基础上镀上一层其他金属或者合金(如镀锌及当前技术靠前的镀锌-镍合金),增大其与印制基板的结合能力的同时增大其耐热性与耐蚀性及可焊性,其主要技术指标是与印制基板结合的抗剥离强度。压延铜箔的阻挡层一般采用两种处理方式,即黑化处理(铜—钴—镍或铜—镍镀层)和红化处理(纯铜镀层),近年来还有开发出来的锌—镍镀层[3]。

HBO治疗是指在高于一个大气压的环境中吸氧,增加血中物理溶解氧,改善机体对氧的摄取和利用,使血氧含量增加,血氧分压增高,氧弥散到组织的能力增强,从而改善组织的微循环和有氧代谢的一种物理治疗方法。在颅脑损伤的治疗中HBO治疗是一种疗程短、见效快、并发症少的治疗方式。

4)铜箔表面在生产过程中的保护性问题。铜箔表面在生产过程中的保护性问题主要涉及到表面脱脂清洗、酸洗、轧制过程中的轧制油与乳化液的配制、热处理过程中的保护性防护等。主要是因为铜箔在其厚度上的变化使其长和宽所带来的表面积的增大,使其更多地与外界接触,对其表面的保护非常重要;其次,铜箔表面的粗糙度及其后的镀层粗化在电子信息技术的应用上也尤其重要;而且在相同的氧化腐蚀深度下,相对于更薄的铜箔,其表面质量显得尤其的重要;最后,在工艺上存在问题或者处理不当时都有可能出现铜箔的整体性尺寸偏小、铜箔厚度的局部性尺寸偏差、穿孔、撕裂,或者内部出现蚀坑及裂纹,这些都对电流的传导造成很大的影响。

5)生产车间环境。压延铜箔生产主要包括熔铸工序、压延工序和表面处理工序。压延铜箔属于非常精密的生产加工,对生产车间环境的要求非常高。其中,压延工序一般要求车间密封、微正压,以防止沙尘和蚊虫等进入,车间内洁净不起灰不积灰,局部密封铜箔轧制区,从而防止在生产过程中异物压入铜箔中,形成针眼缺陷;表面处理工序对环境的要求也非常高,特别是环境温度的稳定、空气的洁净度,国内外大部分企业对表面处理车间的洁净度要求不低于10万级,温度要求保持在20~25°C,且成品剪切工序要求不低于1万级。对于最薄6 μm及以下的铜箔,洁净度的要求更高,要严格控制尘埃颗粒粘附在铜带上的数量,尽量减少铜箔上的针孔率。

2 国内外高精压延电子铜箔产业发展现状

2.1国外压延铜箔的发展现状

目前,全球生产高精压延铜箔的厂家数量很少,主要集中在日本和美国的几个企业,以美国奥林黄铜公司(Olinbrass)、日本日矿金属株式会社(Nippon Mining)、日本福田金属 (Fukuda)和日本日立电线(Hitachi Cable)等美、日商为代表。2012年压延铜箔的主要供应商还是以日矿和日立为代表的日资企业为主,其供应量占全球压延铜箔产量的90%以上,压延铜箔行业属于绝对垄断行业[4]。

2008年经济危机爆发后,对整个压延铜箔产业产生了非常大的影响,如图2所示,但从日系企业压延铜箔2005年到2012年的产量变化可知,全球压延铜箔的需求量仍处于稳定增长趋势。

图2 日系企业压延铜箔产量统计

2.2国内压延铜箔发展现状

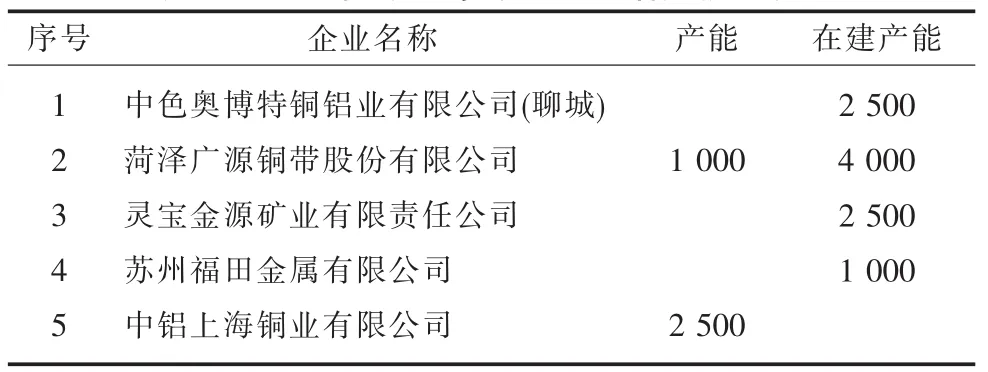

随着我国下游产业如电子信息、汽车等行业的迅猛发展,对压延电子铜箔的需求量日益增大,而与之形成反差的是本土化的压延电子铜箔产业尚处于起步阶段,国内的生产企业很少,仅一两家左右。如表1所示,中铝上海铜业有限公司(年产2 500 t)压延铜箔生产线在2013年开始投产运行,菏泽广源铜业股份公司2014年也调试生产出12 μm的光箔,但其质量同国外产品相比有一定的差距。

表1 2013年我国高精压延铜箔产能一览 t/a

由于日本企业对压延铜箔市场的垄断,致使压延铜箔价格居高不下,具有丰厚的加工利润;因此,最近国内不少企业开始争相建厂,河南灵宝金源铜业有限公司、山东中色奥伯特科技股份有限公司、苏州福田金属等都正在紧锣密鼓地投资建设压延铜箔项目。然而,压延铜箔生产设备要求高,基本依靠进口,投资巨大;并且其关键生产工艺技术和生产环境要求对于我国企业来讲难度很大,仅靠单纯的引进设备无法打破技术专利和关键技术的垄断。

3 压延铜箔产品市场分析

因压延铜箔的生产成本较高,目前仅仅主要用于对箔材挠曲性及表面粗糙度要求较高的挠性覆铜板(FCCL)制造业、柔性线路印刷线路板、透明导电薄膜载体、汽车动力与通讯设备用高新能锂电池以及部分需进行高频信号传输的PCB行业中,其市场需求量变化与这几个行业息息相关。

3.1FPC用压延铜箔

FPC是一种利用挠性基材制成的具有图形的印刷电路板,由绝缘基材和导电层构成,绝缘基材和导电层之间可以有粘结剂,使用的主要原材料为高精压延电子铜箔。在压延铜箔中,经过特殊工艺加工后具有特殊组织性能和高尺寸精度的高精压延电子铜箔(厚度尺寸一般在20 μm以下)的耐挠曲性可以达到数万次甚至上亿次,这与电解沉积铜箔相比具有明显的优势,被广泛应用在挠性覆铜板的制造中。据不完全统计,压延铜箔有80%以上应用在此领域。

由于FPC适应了电子装置和设备的轻、薄、短小化和高性能化的要求,随着近年来电子信息技术的飞速发展,FPC市场将持续地成长壮大。2013年我国手机产量达到14.6亿部,对比2012年增长23.2%,我国产量占全球出货量份额的81.1%,比2012年提高10%以上;2013年全球平板电脑销售量达到1.95亿台,2014年全球平板电脑的产销量为3.15亿台,占移动电脑出货量的65%以上,到2017年,平板电脑将攀升至4.55亿台,占所有移动电脑出货近75%的市场份额[5]。随着智能手机、平板电脑等智能移动终端市场份额的持续扩大,对电子元器件、电路板质量要求的不断提升,FPC需求将更加旺盛,压延铜箔需求量将持续上升。

3.2锂电池用压延铜箔

锂电池主要用于笔记本等小型消费品、汽车和充电。特别是近两年来,随着民众的环保意识的提高,全球气候变暖,特别是对于PM2.5指数的敏感度提升以及全国范围内的雾霾天气出现,新能源汽车成为今后很长一段时间内关注的焦点和发展趋势。锂电池具有能量密度高,无记忆效应、循环寿命长、无污染、体积小以及重量轻等优点,不仅成为便携电子产品用电源的首选对象,而且已经应用在很多全新的领域。随着电动汽车市场的到来,锂电池需求将迅速增长,日本富士经济发表的调查报告显示2017年全球锂电池市场规模将比2012年扩大50%,将达到1.7万亿日元。而海通证劵研究所根据模型测算, 2015年、2020年中国锂电池材料市场规模分别为43亿元、125亿元,2012~2015年复合增速 38%, 2015~2020年复合增速25%[5]。

压延铜箔生产成本高,市场紧缺,目前国内锂离子电池用铜箔的市场绝大多数被电解铜箔所占领。压延铜箔的抗电化学腐蚀性和抗震动性能远高于电解铜箔,在有特殊需要的高性能锂离子电池上,宜采用压延铜箔充当其负极材料的载体。近年来我国锂离子电池用铜箔市场规模在逐年增大。其负极载体领域的压延铜箔占压延铜箔产销量的7%左右,且随着锂电池市场的持续扩大,今后一段时期内压延铜箔在这一领域的市场比例有望得到进一步提高。日本压延铜箔在锂离子电池上的应用已逐步增长。随着汽车工业对锂电池的要求日益增高,以及未来压延铜箔生产成本的降低,压延铜箔在锂离子电池中的应用将快速增长。

3.3PCB用压延铜箔

压延铜箔也有小部分直接供给PCB厂家,用于制造多层FPC和刚性PCB等,且在高频电路的PCB、音频性要求高的PCB、需要特殊铜合金导电层的PCB等在今后的应用也将扩大。目前,多层FPC和刚性PCB用压延铜箔的应用约占铜箔市场的10%左右[6]。见图3。

图3 压延铜箔应用市场构成

4 结论

1)压延铜箔生产对设备要求高,技术复杂,体现在轧制工艺技术、表面处理技术、结晶组织精确控制技术以及铜箔表面保护技术,并且对车间生产环境要求特别高;

2)全球生产高精压延电子铜箔的厂商只有国外少数几家,从而导致高精压延铜箔生产技术、市场和价格均掌握这几家厂商手中,迫使我国部分企业在某些情况下使用电解沉积铜箔替代高精压延电子铜箔。国内FPC用高精压延电子铜箔主要依赖国外进口,且进口产品价格较高;国内不少企业开始争相建厂,将逐渐形成压延铜箔产业。

3)电子装置和设备的轻、薄、短小化和高性能化、高频信号传输的发展和应用以及锂电池行业的迅速增长决定了压延铜箔的需求量将稳步提高,在高端应用领域,将成为电解铜箔的有力竞争对手。

[1]蔡积庆.FPC用压延铜箔[J].印刷电路信息,2008(5):29-33.

[2]金荣涛.压延铜箔制备技术分析[J].上海有色金属,2013,35(2):86-91.

[3]王 斌.压延铜箔表面处理工艺的初步研究[J].铜业工程,2013,122 (4):16-18.

[4]朱航飞.压延铜箔生产现状介绍与分析[J].有色金属加工,2014,43 (4):4-6.

[5]冷大光.PCB用铜箔及其在我国的发展[C]//第二届中国(铜陵)铜基新材料产业发展论坛论文集.铜陵:铜陵出版社,2014:283-298.

[6]赵京松.压延铜箔的现状及发展趋势[J].有色金属加工,2012,33 (2):96-99.

Development Status and Market Analysis on Rolled Copper Foil

ZHANG Zhuanli

(China Nerin Engineering Co.,Ltd.,Nanchang,Jiangxi 330031,China)

This paper introduces the production process and the key production technology of rolled copper foil,development present situation of domestic and foreign high precision rolling electronic rolled copper foil industry,and analyzes the market demand and development trend from the aspects of application fields of FPC,lithium battery,PBC and other high-end rolled copper foil.

rolled copper foil;flexible printed circuit board(FPC);key technology;market demand

TG306

B

1004-4345(2015)04-0036-04

2014-11-20

张专利(1982—),男,工程师,主要从事有色金属加工工程设计工作。