六苴矿区探矿千米竖井提升设计与调试实践

曾庆荣

(中国瑞林工程技术有限公司,江西南昌330031)

六苴矿区探矿千米竖井提升设计与调试实践

曾庆荣

(中国瑞林工程技术有限公司,江西南昌330031)

介绍了六苴矿区3#竖井提升机类型选择及主要技术参数,对钢井架配置、提升机房布置,恒减速制动及低速直流电机运用等重点问题进行论述,最后对提升系统调试参数确定、调试情况及设计需改进的问题进行概要说明。

千米竖井;多绳提升机;恒减速制动;低速电机;调试

六苴矿区探矿措施3#竖井工程是楚雄矿冶有限公司“刀把”Ⅳ期开拓关键工程。“刀把”Ⅳ期矿段矿体宽150~200 m,矿体埋深880~1 160 m,设计生产规模为700 kt/a,开采深度已达1 200 m,属于超深井开采,存在地压、地温、通风等开采技术问题。为改善通风条件以及为深部探矿工作创造必要条件,业主决定在“刀把”Ⅳ期136线~150线矿段以东约400 m处,从地表向下施工3#探矿措施竖井。3#竖井深度达1 108 m,运行时属全国最深罐笼井,享有“中铝第一井”之称。本竖井工程在工艺配置、设备选型、建井结构等方面存在诸多技术难点,在技术上对各相关专业均有挑战。项目设计方中国瑞林工程技术有限公司的专业人员克服重重困难,最终设计出了顾客满意的合格产品。笔者作为矿井提升设计专业的负责人,参与了本项目设计、施工及调试全过程,下文拟重点对提升系统的工艺参数、配置特点及调试参数等进行介绍,以期对类似工程起参考作用。

1 竖井提升机类型选择

目前提升机主要应用类型有单绳缠绕式提升、多绳摩擦式提升及多绳缠绕式(布雷尔式)提升。单绳缠绕式机提升多用于深度〈600 m的矿井;多绳摩擦式提升机在矿井深度200~2 000 m的范围内都有应用,当井深在300~1 400 m时宜采用多绳摩擦式提升机[1]。然而一些国家的生产实践证明,在井深超过1 700 m时,由于尾绳重量的变化在钢丝绳与容器的连接处应力波动较大,导致提升钢丝绳寿命的大幅度下降,此时不宜用多绳摩擦式提升机,可采用布雷尔式提升机。

本项目中,3#竖井为罐笼井,提升方式采用单罐笼带平衡锤,其井筒直径Ф5.5 m,井口标高2 161.5 m,最大提升高度1 081.5 m,有2个服务中段(1 228 m、1 080 m),主要担负六苴矿区“刀把”矿段的废石提升任务,日提升废石450 t/d,采用多绳提升较适合,故本项目提升机类型选用多绳摩擦式提升机。

2 提升系统设计参数

考虑到当地为地震多发地区,如采用落地式提升机房与钢井架的布置,其整体稳定性比建井塔更好;同时建井架比建井塔占用井口时间短,井筒装备和机房土建、提升机安装工程同时施工,可加快基建进度,故多绳摩擦轮提升机采用落地式布置较为合理。提升系统主要技术参数如下:

2.1提升机

提升机采用JKMD-3.5×4落地式提升机,摩擦轮直径3.5 m,天轮直径3.5 m,提升钢丝绳数量4根,钢丝绳间距300 mm,钢丝绳直径35 mm,最大静张力540 kN,最大静张力差140 kN,衬垫摩擦系数0.25,绳衬比压196.2 N/cm2,减速比为1,最大提升速度9.35 m/s。

2.2主电机

主电机采用ZKTD215/47.5低速直联直流电动机,功率1 000 kW,转速51 r/min,电压660 V,电枢电流220 A,励磁功率7.5 kW,过载倍数为2,绝缘等级为F级,B级温升,防护等级IP23,安装形式为IM1001,冷却方式为IC37。

2.3钢丝绳

提升首绳为6V×34+FC-1770型三角股钢丝绳,数量4根,直径Ф35 mm。尾绳为34×7-1550型多层股钢丝绳,数量2根、直径Ф51 mm。

2.4提升容器

罐笼采用双层双车,底板尺寸为4 200 mm× 1 800 mm,设计自重16.212 t(包括罐笼内衬+顶部保护伞),设备大件重量10.5 t,平衡锤重量20.85 t,一次提2个2 m3固定式矿车,单个矿车自重1.35 t、最大载重3.29 t,一次最大载人数60人(4.5 t)。

3 提升系统配置特点

3.1钢井架配置

1)为了克服大型井架的不均匀沉降,提高井架的稳定性,本系统井架采用双支撑4腿钢结构井架。由于影响井架高度最明显的因素是提升速度,《金属非金属安全规程》6.3.3.21中规定,提升速度〉6 m/s、低于或等于10 m/s时,提升系统过卷高度不得小于最高提升速度下运行1 s的提升高度。本设计最大提升速度9.35 m/s,为留有余地,过卷高度取10 m。在保证过卷高度的前提下,为节省投资,力求井架最矮。经计算:上天轮中心高29.4 m,下天轮中心高22.9 m,天轮检修轨面高35.9 m。

2)根据提升机主轴装置的设计要求,天轮出绳仰角需〉50°,故在保证井架斜腿基础与提升机房柱基础不干涉的前提下,机房应尽量靠近井架支腿布置。为避免造成设计返工,工艺专业与结构、建筑、电力等相关专业协调,最终确定合理的天轮仰角为:上出绳52°7′9″,下出绳54°2′8″。

3.2提升机机房布置

1)落地式提升机有地面单层布置、地面双层布置和半地下室布置等方式。一般而言,煤矿采用地面双层布置居多,金属矿采用地面单层布置或半地下室布置居多。就该项目而言,半地下式布置的机房高度比地面双层布置可降低4.5 m,由此可减少基础混凝土量230 m3,还能充分利用机房外墙与周边土壤的摩擦角以增大机房的稳定性;且地面单层布置或地面双层布置时提升机主电机冷却风机均装在地面,而采用半地下室时,主电动机冷却风机装在地下室,减少了地面噪音污染,故本设计推荐半地下室布置方案。另一方面,该项目井口进出车方向大致为东西走向,根据摩擦提升机的特点,提升机房只能布置在南或北方向。方案设计时,将提升机房布置在北面(靠山布置),施工图设计时经方案比较,发现将机房布置在南面(边坡脚下),开挖量可减少10 450 m3,且由于南面较北面低,处于山脚下,存在大量回填区,既可节省基础的开挖量,又可节省基建时间,有利于半地下室布置,因此机房布置改为南面布置。

2)提升机尽量布置在机房中间部位,这样可以使提升机房的柱基础与提升机基础之间有足够的距离,以减少相互间地基应力的干扰,同时又可保证提升机、电动机突出部位与墙的净距,满足检修与行人的要求。

3)电控室布置在靠近提升机主电机侧,同时与井口房的信号控制室、井口超车液压站距离较近,既利于电缆沟的布置,节省大量挖沟及电缆费用,又可减少不必要的线路损耗。

3.3制动系统配置

随着矿山开采技术不断进步,矿井提升机逐步向大型高效方向发展。由于本系统提升荷载大,速度快,工况多,对制动系统要求也很高。传统制动系统一般采用恒力矩二级制动方式控制的液压安全制动系统,该系统在不同工况下制动减速度变化大,制动过程不平稳,因此安全制动过程中钢丝绳打滑现象屡屡发生,降低了设备安全性能和使用寿命,很难满足设备对安全制动的要求。因此,项目采用了具有减速度恒值闭环制动控制功能的恒减速电液制动控制装置,很好地解决了传统制动系统存在的问题。在安全制动时,该系统可以在各种荷载、速度下,使提升系统按照给定的恒定减速度进行制动。在检测装置检测到实际减速度偏离给定值的情况下,通过电液闭环制动控制系统的反馈调节和补偿作用,使其迅速减小偏差、保持制动过程中减速度恒定不变,达到恒减速制动的效果,从而提高了制动平稳性和安全性,提高了钢丝绳防滑极限,对提升矿山咽喉设备的安全可靠性、提高生产效率具有重要意义。其主要功能有:工作制动、井中恒减速安全制动、井中二级安全制动、井口一级安全制动。3#井经过安装调试,目前各项技术指标均达到设计要求,具备恒减速制动和二级制动功能。

3.4驱动方式方案选择

摩擦轮提升机电动机容量在500~2 000 kW时,宜采用直流电动机驱动,采用晶闸管变流装置供电。本提升机主电机容量1 000 kW,有高速直流电动机配减速机与低速直联直流电机2种方案可选,详细比较见表1。

表1 提升机驱动方案比较(可比部分)

通过以上比较,虽然方案Ⅰ较方案Ⅱ可比投资高85万元,但其年经营费低50万元,按静态计算,只需1.7年就可抵消两方案投入的差值。除此之外,方案Ⅰ由于取消了减速器,带来如下优点[2]:1)提升机布置紧凑,占地面积小。2)低速直联电机的转速低,维护量减少,故障率低,运行可靠。3)低速直联电机本身无轴承,转子悬挂在提升机主轴上,取消了润滑站。4)电机低速运行,噪音大大降低。5)传动效率高5%~6%。6)避免了配套大功率减速机带来的故障率增加。综上所述,本项目选用低速直联直流电机作为提升机驱动装置较为合理。

4 提升系统调试

4.1空运转、空负荷及重负荷试车

3#竖井提升机系统在整体安装完成后,进入了调试阶段。调试阶段包括空运转试车、空负荷试车、负荷试车:1)空运转试车指在提升机各部件及电气系统安装完毕,并完成挂绳前的全部调试工作(包括机械调试和机电联调)后,根据要求系统连续运行8 h,正反转各4 h。2)空负荷试车在空运转试车后进行,试车前挂钢丝绳、容器,提升机在空容器条件下试车。由于本提升属于单容器带平衡锤系统,故应在容器内加入配重,其配重量为平衡锤重减去罐笼自重,约等于4.64 t。根据最高设计速度,试车时将速度分成几级(3.5 m/s、6.5 m/s、9.35 m/s),每个速度级别运行20次,确实没有问题后,再升入下一个速度级,直到全速。根据要求,系统需连续运行8 h。3)空负荷试车确实运行良好,各项要求达到合格要求,并且各机械、电器保护环节100%起作用时,才可进行重负载试车。试车时负荷应分级增加,值得注意的是:负荷分级增加是使张力差逐渐增加,而不是罐笼载重量的增加,最终确定的具体加载顺序见表2。

表2 重荷载试车顺序

4.2制动参数的确定

提升机的制动器由制动盘与8组制动付组成,配用具有二级制动特性的恒减速液压站(E141A),液压站最大工作油压14 MPa,残压〈1 MPa。系统调试的主要任务是根据提升荷载设计值,确定贴闸皮油压值、正常工作油压、二级制动第一级制动油压及二级制动第一级制动延时时间,使提升系统紧急制动时在施加第一级制动力时,满足《金属非金属安全规程》中第6.3.5.17条之规定:“竖井和倾角〉30°的斜井的提升设备,安全制动时的减速度应满足:满载下放时应不小于1.5 m/s2,满载提升时应不大于5 m/s2”,同时满足防滑及最大安全制动力矩倍数的要求,使提升机安全、平稳地制动住。油压的确定取决于各种设计荷载,设计荷载详见表3。

表3 各种提升类型荷载参数

4.2.1 正常工作油压Pmax计算

恒减速液压站(E141A)正常工作油压Pmax,俗称“大表压”,即为开闸油压,其计算公式见公式(1)[3]。

式中:Px为贴闸皮油压值,Px=7.9 MPa;Pf为综合阻力折算成的油压值,Pf=2.5 MPa。其中:

式中:K为制动力矩计算倍数;n为制动器液压油缸数量,n=16;FC为实际静张力差,FC=52 000 N;A为盘形制动器活塞面积,A=8 420 mm2。

在运用以上公式时,应注意以下事项:1)选择K× FC最大工况作为设计基准,根据3#竖井的复杂工况,最不利工况为大件设备下放,即为表3中工况③。2)关于K值选取,安全规程规定K〉3;根据文献[3]推荐,在C=FC/∑m〈1时,取K=3.25/C,本系统工况③C= 0.41,得K=7.95。

4.2.2一级制动油压值的计算

二级制动时第一级制动油压PⅠ,俗称“小表压”,其计算公式见式(2)[3]。

式中:∑m为系统变位质量,∑m=127 207 kg;其它符号同前。

根据计算,PⅠ=3.3 MPa,表压值应为4.3 MPa(加上残压1 MPa)。必须强调,以上公式是在闸瓦摩擦系数=0.35及保证提升紧急制动减速度〉1.5 m/s2的条件下推导出来的,即公式满足安全规程的要求;另外减速度还要满足提升机防滑条件的要求,由于3#竖井提升高度为1 085 m,空罐提升的防滑极限减速度是2.63 m/s2,一般情况完全能保证系统在紧急制动时的安全。

4.2.3一级制动时间的确定二级制动时的第一级制动延时时间,见式(3)[3]:

式中:Vmax为提升机最大运行速度,Vmax=9.35 m/s;a为紧急制动时的减速度,a=1.56 m/s2。故t=6 s。

以上计算仅作为调试时的初始参考值,最终值一般在其上下波动。由于实际运行参数受防滑、闸瓦与制动盘间摩擦系数等许多因素影响,防滑与系统参数有关,而闸瓦与制动盘间摩擦系数受环境、温度、材质等因素影响,一般变化范围较大。本项目为缩短调试时间,少走弯路,在考虑摩擦系数波动及防滑要求的条件下,制定出各工况制动参数调整范围览表(见表4),以方便调试时使用,实践证明该表起到了很好的指导作用。

表4 各种工况制动参数

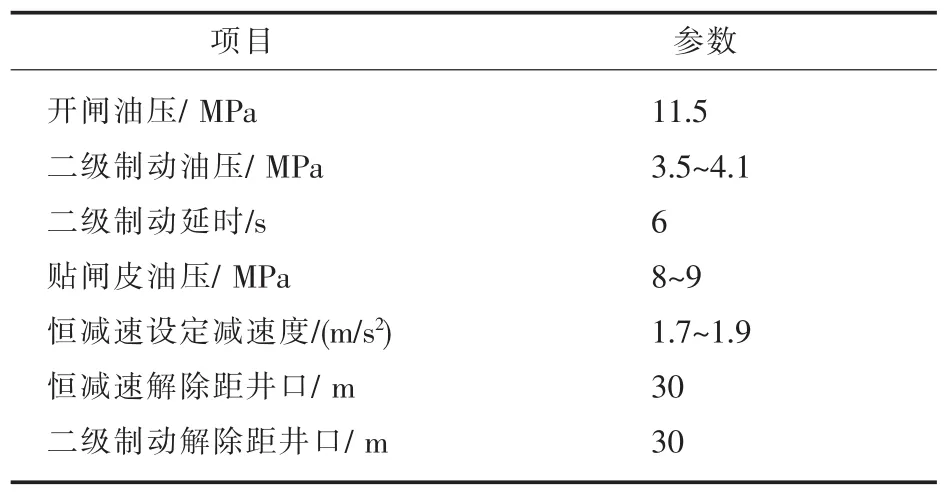

由于制动力矩倍数K有上限和下限要求,即有一个区间,对油压站的油压整定非常方便,同时也可保证提升机的防滑安全[4],调试时可参考表内数值,根据调试时的实际情况,适当调整油压值,使提升机安全制动时,始终处在符合安全规程的区间内。供货商、设计单位及业主,进行了近一个月的调试工作,反复商讨后最终确定液压站参数见表5。

表5 恒减速电液制动控制装置调试参数

4.3调试情况

3#竖井已于2010年12月组织有关专家进行了竣工验收,各项主要指标均达设计要求,如调试期间进行了2天重载全速运行,速度达设计最大值9.35 m/s,载人运行速度6 m/s。但调试过程中也存在一些小问题,如:按3阶段速度图运行减速度较大(0.6 m/s2),停车减速过程时间短,人员感觉不舒服;改为5阶段速度图运行后,人员乘罐升降明显感觉舒适。此外,1 228 m中段对罐控制误差较大,后通过加装停车开关解决了停罐误差问题。

5 结束语

3#竖井提升是六苴矿区探矿措施深部开拓关键项目之一,它直接关系到矿山能否衔接及持续稳定发展的大问题,起着联系地面和井下的作用,而千米竖井系统在我国才刚刚起步,涉及许多技术难点,目前国内使用并不普遍。通过4年多的运行情况表明,该设计较好地解决了提升系统的主要技术问题,取得了良好的经济效益,值得深入研究和开发应用。

[1]于润沧.采矿工程师手册(上)[M].北京:冶金工业出版社, 2009.

[2]卢赫.多绳提升机安装与拖动方式的合理选择[J].矿山机械.1992(6):14-16.

[3]《矿井提升机故障处理和技术改造》编委会.矿井提升机故障处理和技术改造[M].北京:机械工业出版社,2005.

[4]李玉瑾.多绳摩擦提升系统动力学研究与工程设计[M].北京:煤炭工业出版社,2008.

Hoisting Design and Debugging Practice for Kilometer Shaft Ore Prospecting in Liuqie Mine Area

ZENG Qing rong

(China Nerin Engineering Co.,Ltd.,Nanchang,Jiangxi 330031,China)

The paper introduces type selection and main technical parameters of 3#shaft hoist in Liuqie mine area,and discusses some important issues,such as configuration of steel headgear,arrangement of hoist room,constant braking and application of lowspeed DC motor,and the paper finally outlines hoisting system’s determination of debugging parameters,debugging condition and design issues needs to be improved.

kilometer shaft;multi-rope hoist;constant braking;low-speed motor;debugging

TD53

B

1004-4345(2015)02-0004-05

2015-01-30

曾庆荣(1963—),男,高级工程师,主要从事矿山机械工艺设计。