钢轨非对称打磨对车辆运行性能影响

黄育斌,王文健,郭俊,刘启跃

(西南交通大学摩擦学研究所,四川成都610031)

HUANG Yubin,WANG Wenjian,GUO Jun,LIU Qiyue

(Tribology Research Institute,Southwest Jiaotong University,Chengdu 610031,China)

广深线作为我国第一条准高速铁路,自2000年4月以来,在半径为1 600 m和1 400 m的高速区段和半径1 000 m及以下的非高速区段的曲线区段的上股钢轨都出现了斜线状裂纹。裂纹主要在靠近内侧轨肩的位置形成并迎行车方向呈45°角,形成后向钢轨踏面中心扩展成横向裂纹,最终造成钢轨断裂,所以线路上钢轨出现表面伤损后及时进行整治十分必要。钢轨打磨是铁路部门对线路进行日常养护维修中应用十分广泛的一种手段,常用钢轨打磨方法有3种:修复性打磨、预防性打磨和曲线轨头非对称打磨[1-2]。轨头非对称打磨可以通过人为增大轮对两侧车轮滚动半径差,建立合适的轮轨接触相对位置,增强轮对自行转向的能力,便于车辆的曲线通过,从而减小钢轨侧磨。从线路实际调查发现,在没有侧磨的曲线上股钢轨斜裂纹发展更快更严重,而钢轨侧磨严重的线路区段,钢轨斜裂纹现象反而轻微。这是因为钢轨滚动接触疲劳损伤与磨耗之间存在着竞争关系[3]。针对钢轨斜裂纹的这种特殊情况,王文健提出了曲线轨头非对称打磨技术[4]。通过对钢轨进行非对称打磨,静态分析表明轮轨接触点会向钢轨踏面中心移动并远离内侧轨肩,有利于预防斜裂纹的形成。利用多体动力学分析软件SIMPACK建立“蓝箭”号动车动力学分析模型,通过考虑轨道不平顺等因素从动态角度研究钢轨非对称打磨前后的动力学行为,蠕滑行为和接触斑行为。研究结果对指导现场预防和减轻斜裂纹现象的形成与发展具有重要的工程意义。

1 基于SIMPACK的“蓝箭”动车组建模

“蓝箭”号动车组是为了满足广深线运输需求而专门开发研制的200 km/h速度等级的动车组,该车采用CW200转向架。建模过程中,匀速行驶工况下可以忽略不同车厢之间的相互作用,故只取单节车厢进行计算分析。单节车厢模型由1个车体、2个转向架和4个轮对组成。轮对和转向架构架之间通过一系悬挂相连接,转向架和车体之间通过二系悬挂相连接,并添加相关的减震单元。车体、构架和轮对都取6个自由度,分别为纵向、横向、垂向、侧滚、摇头和点头,其中,轮对的垂向和侧滚运动都是非独立的。

因车体、转向架、轮对等零部件在运动过程相比于悬挂系统的弹性变形要小得多,建模中忽略其弹性变形,将其视为刚体;同时,由于钢轨的弹性仅对高频下的机车动力学影响较大,而本文施加的为低频激扰,故不考虑钢轨的弹性变形而只考虑其不平顺影响,并考虑初始轮轨接触几何关系和轮轨蠕滑等非线性因素。在进行实时仿真的每个过程后,轮轨的接触表面都会有一定的磨耗,这时不论接触表面的变化是否很轻微还是比较明显,都需要基于钢轨磨耗对接触表面重新进行计算,然后将其存储在新的输入数据库中再从头开始下一步的仿真,以使仿真得出的数据能尽可能的接近现场得出的数据[5]。由于只是在整个线路的曲线区段对钢轨进行打磨,所以在SIMPACK建模中需要对钢轨进行变截面处理。变截面的基本思想是首先根据实测数据建立不同的截面形状的数据文件,在左右轨道中沿轨道方向相应的轨道长度处分别导入这些截面文件,而相邻2个截面之间的部分采用离散和线性插值的方法得到[6]。

仿真计算工况:轨道由典型直线+缓和曲线+圆曲线+缓和曲线+直线组合而成,在圆曲线的外轨处导入打磨后的轨面型面数据文件;圆曲线为半径800 m的右曲线;车辆速度为160 km/h。仿真计算使用的轨道激励谱为德国高速低干扰谱。

2 结果与分析

2.1 打磨对轮轨接触点分布位置影响

非对称打磨通过改变钢轨顶面的廓形影响轮轨接触几何关系,人为地使轮轨接触点分布位置产生了变化。图1为打磨前后内外轨上轮轨接触点分布的变化。由于只在线路圆曲线部分对钢轨进行打磨,因此过直线时接触点分布无变化,只着重分析车辆通过圆曲线时的接触点分布变化规律。外轨踏面上距钢轨中心横向约15~25 mm范围为打磨区域,即内侧轨肩位置。通过曲线时外轨的接触点的分布几乎落在内侧轨肩处,因此容易在该处形成疲劳斜裂纹。曲线为未打磨时的接触点动态分布曲线,虚线为打磨后的接触点动态分布曲线,分析发现钢轨非对称打磨有使轮轨接触点远离内侧轨肩,向钢轨中心移动的趋势,移动距离3 mm左右,从而降低了在原内侧轨肩接触处形成斜裂纹的概率。从图1(b)可以看出,内轨上接触点分布无明显变化。

2.2 打磨对轮轨接触应力影响

通过打磨对轮轨廓形进行优化是铁路部门常用的减小轮轨接触应力值的手段之一[7]。轮轨在运行中,在极小的接触斑面积里要承受车轮的静载荷以及轮轨系统整体振动引起的动载荷,使得轮轨间受到很大的应力作用,从而造成各种表面伤损。轮轨之间的接触斑面积变大,会直接导致接触应力的变低,伤损的发生和磨损率都会随着轮轨之间最大接触应力降低而降低[8-12]。

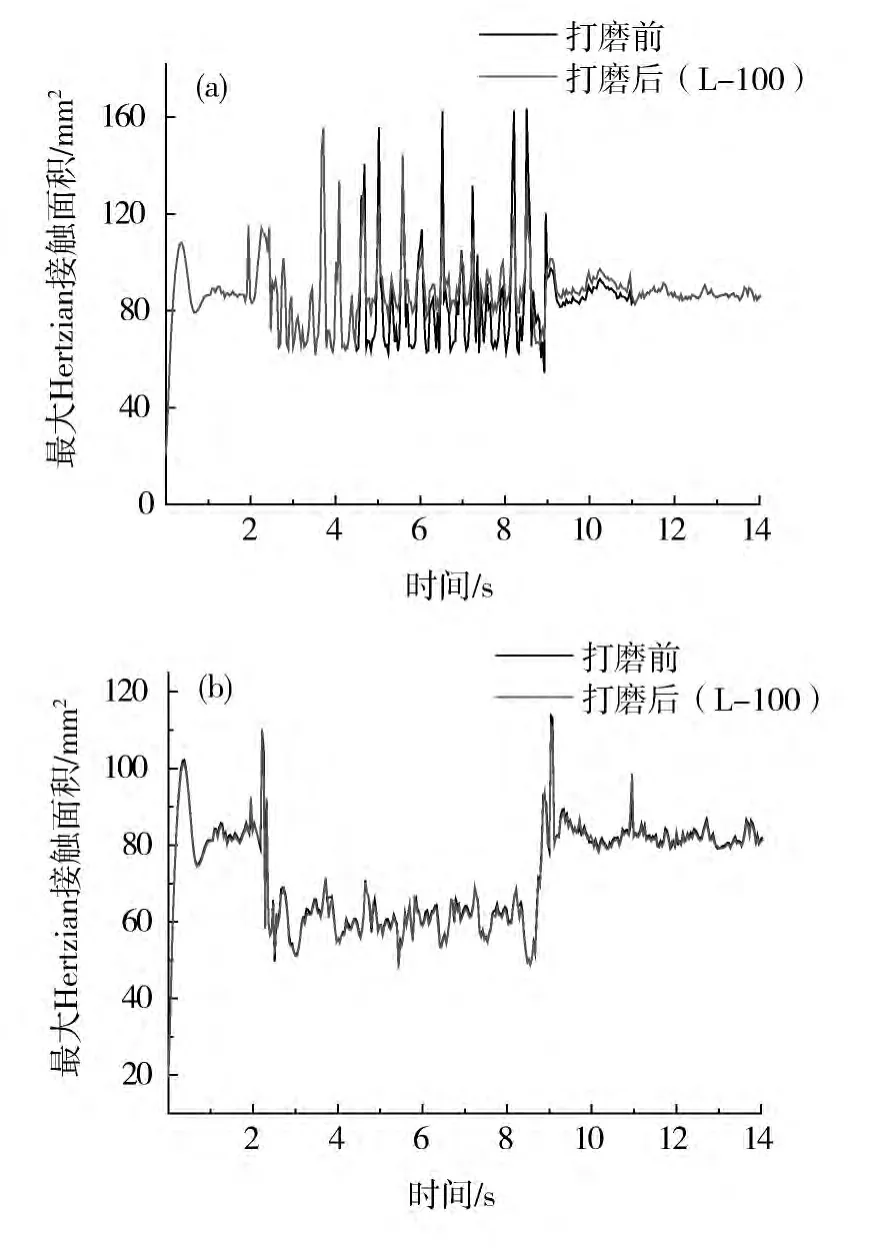

图2和图3为接触斑面积和最大接触应力的变化情况。打磨后由于外轨轨顶面接触半径的增大,轮轨接触斑面积由60 mm2增加到80 mm2以上(图2),从而导致接触斑处的最大接触应力从2 800 MPa下降到2 400 MPa以下,下降幅度为15%左右(图3)。轮轨接触应力值的降低,对预防和减缓钢轨斜裂纹的发生具有明显的效果。此外,非对称打磨对内轨的接触斑面积和最大应力值无明显影响。

图1 打磨前后接触点分布变化Fig.1 Change of distributing of contact point before and after rail grinding

图2 打磨前后接触面积变化Fig.2 Change of contact area before and after rail grinding

图3 打磨前后最大Hertzian接触应力变化Fig.3 Change of Hertzian contact stress before and after rail grinding

2.3 打磨对动力学行为影响

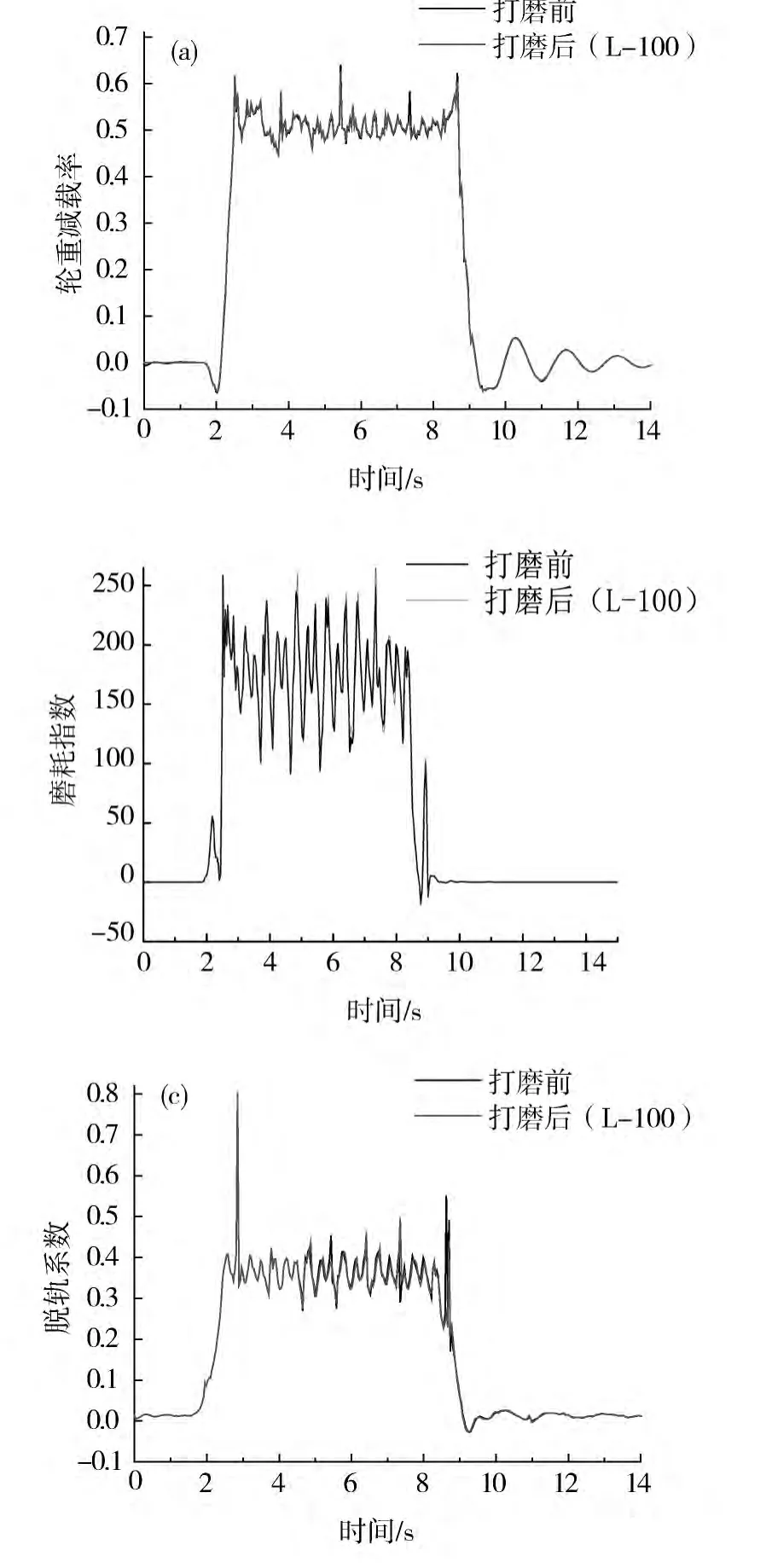

车辆的曲线动力学性能是对车辆进行动力学研究时十分重要的一个问题,在曲线阶段时,动力学参数响应曲线的变化幅度和范围都将变大。评价曲线通过性能一般有以下参数:轮轨减载率,磨耗指数和脱轨系数(图4)。从图中可以发现,钢轨非对称打磨基本不改变车辆动力学行为,其中轮重减载率的变化最小,磨耗指数和脱轨系数有十分微小的变化并伴随一定的波动,但变化不明显。

根据钢轨滚动疲劳损伤与磨损之间的耦合作用关系,钢轨非对称打磨可以预防斜裂纹的形成,但同时会增加轮轨间的侧磨。赫曼磨耗指数恰恰反映的是钢轨侧磨与摩擦系数、轮缘导向力和冲角这3个主要因素之间的关系。图4中磨耗指数结果表明钢轨非对称打磨前后磨耗指数没有明显变化,其主要原因为仿真时使用的是打磨前后钢轨与新轮进行匹配,而不是使用实测车轮型面,在通过曲线时增大了轮对两侧车轮滚动半径差,从而使轮缘与钢轨的导向力有所减小。另一个原因可能是赫曼磨耗指数本身存在着缺陷。赫曼磨耗指数无法很精确地考虑轮轨侧向接触点的具体位置,因而无法反映打磨前后不同的轮轨廓形导致的接触点变化对磨耗的影响[13]。

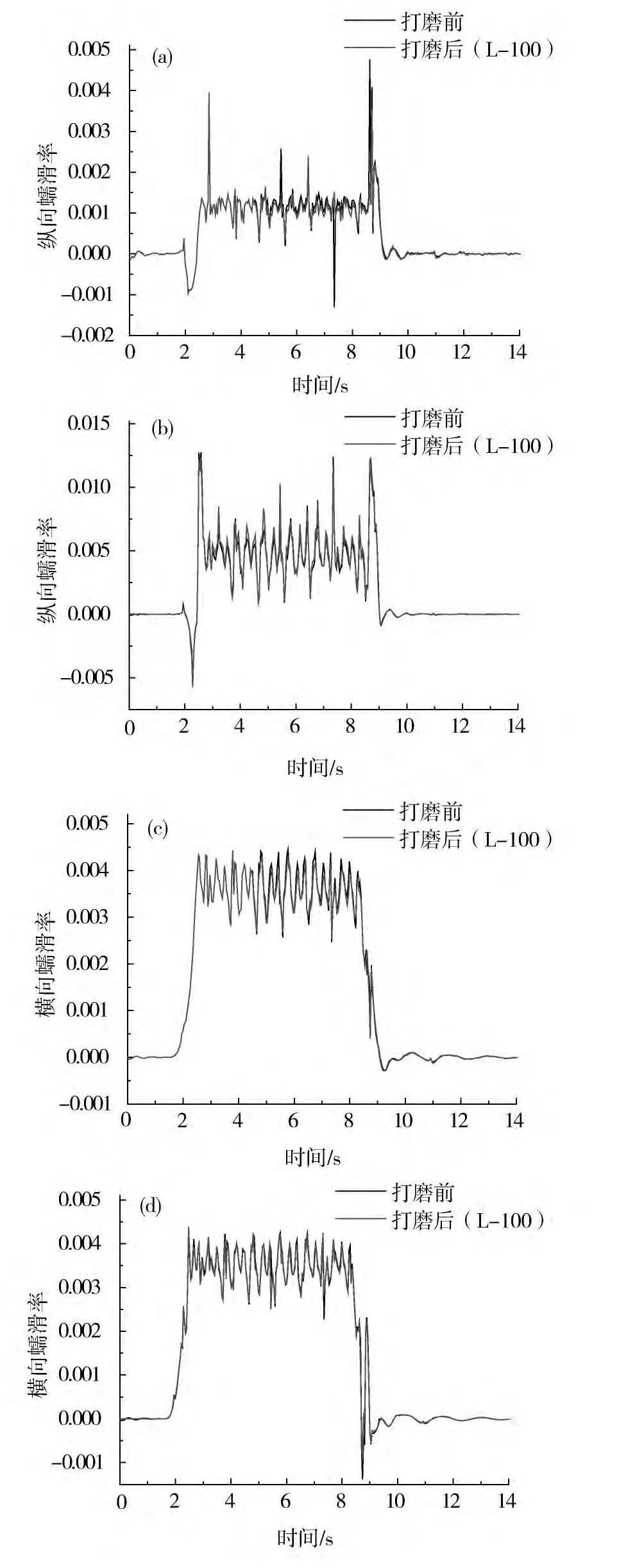

2.4 打磨对蠕滑行为影响

由于存在黏着力和弹性变形,车辆在运行时会出现轮轨蠕滑。这种蠕滑现象会导致摩擦功(蠕滑功)的损失。所以可以通过评价蠕滑所带来的能量损失来评估轮轨磨耗量。横向和纵向蠕滑率大时,更容易导致轮缘磨耗和钢轨侧磨。另一方面,蠕滑影响轮轨法向力和纵向力的分布,而后两者是裂纹萌生与扩展的重要因素[14]。

图5 打磨前后车辆动力学指标变化Fig.5 Change of vehicle dynamics before and after rail grinding

图5分别是打磨前后左右轨接触斑处纵向蠕滑率,横向蠕滑率和自旋蠕滑率的对比图。从图中能发现钢轨非对称打磨前后内外轮轨接触斑处的纵向蠕滑率,横向蠕滑率和自旋蠕滑率,除了个别时间点出现异常的波动之外,没有明显的改变。这个结果与郭俊等[15]利用非Hertzian滚动接触理论得出的结果相一致,也分别从静态和动态仿真2个方面同时验证了这个结果。

图5 打磨前后蠕滑行为变化Fig.5 Change of creep behavior before and after rail grinding

3 结论

1)钢轨非对称打磨使轮轨接触关系发生了明显变化,外轨接触点有远离内侧轨肩向钢轨中心移动的趋势;内轨接触点分布无明显变化。

2)钢轨非对称打磨改变了钢轨顶面廓形,明显降低了外轨接触斑处的最大接触应力。

3)钢轨非对称打磨基本不改变车辆动力学性能和蠕滑行为;钢轨非对称打磨通过改变轮轨接触点分布和降低接触应力有利于预防钢轨斜裂纹的形成。

[1]王文健,陈明韬,郭俊,等.高速铁路钢轨打磨技术及应用[J].西南交通大学学报,2007,42(5):574-577.

WANG Wenjian,CHEN Mingtao,GUO Jun,et al.Rail grinding technique and its application in highspeed railway[J].Journal of Southwest Jiaotong University,2007,42(5):574-577.

[2]金学松,刘启跃.轮轨摩擦学[M].北京:中国铁道出版社,2004:3095,193.

JIN Xuesong,LIU Qiyue.Tribology of wheel and rail system[M].Beijing:China Railway Publishing House,2004:3095,193.

[3]Zhong W,Hu J J,Li Z B,et al.A study of rolling contact fatigue crack growth in U75V and U71Mn rails[J].Wear,2011,271:388 -392.

[4]王文健.轮轨滚动接触疲劳与磨损耦合关系及预防措施研究[D].成都:西南交通大学,2008.

WANG Wenjian.Study on coupling relationship between rolling contact fatigue and wear of wheelrail and prevention measures[D].Chengdu:Southwest Jiaotong University,2008.

[5]Ying Jin,Makoto Ishida,Akira Namura.Experimental simulation and prediction of wear of wheel flange and rail gauge corner[J].Wear,2011,10(32):259 - 267.

[6]缪炳荣.SIMPACK动力学分析高级教程[M].成都:西南交通大学出版社,2010:241-243.

MIAO Binrong.Advanced course of SIMPACK dynamic analysis[M].Chengdu:Southwest Jiaotong University Publishing House,2010:241 -243.

[7]刘启跃,王夏秋.轮轨接触几何参数匹配对应力值影响的探讨[J].西南交通大学学报,1992 ,27(4):13-18.

LIU Qiyue,WANG Xiaqiu.Matching of rail/wheel geometry parameter[J].Journal of Southwest Jiaotong University,1992,27(4):13-18.

[8]Sundh Jon,Olofsson Ulf.Relating contact temperature and wear transitions in a wheel/rail contact[J].Wear,2011,10(46):78 -85.

[9]Vasic Gordana,Franklin Francis J,Fletcher David I.Influence of the partial slip and direction of traction on wear rate in wheel/rail contact[J].Wear,2011(270):163 -171.

[10]Sergey Zakharov,Ilya Zharov.Simulation of mutual wheel/rail[J].Wear ,2002(253):100 - 106.

[11]Stock R,Pippan R.RCF and wear in theory and practice - The influence of rail grade on wear and RCF[J].Wear,2011(271):125 -133.

[12]Brouzoulis Jim,Torstensson Peter T,Richard Stock,et al.Prediction of wear and plastic flow in rails- Test rig results,model calibration and numerical prediction[J].Wear,2011(271):92 -99.

[13]段固敏.轮轨磨耗指数的分析[J].西北民族学院学报,1999,20(1):22 -26,39.

DUAN Gumin.Analysis on the wear index between the rail and the wheel[J].Journal of Northwest Minorities University,1999,20(1):22 -26,39.

[14]Cookson John M,Mutton Peter J.The role of the environment in the rolling contact fatigue cracking of rails[J].Wear,2001(271):113 -119.

[15]郭俊,刘启跃,王文健.钢轨打磨对轮轨滚动接触斑行为影响研究[J].铁道建筑,2009(12):92-94.

GUO Jun,LIU Qiyue,WANG Wenjian.Study on the influence of rail grinding on wheel/rail roll contact spot behavior[J].Railway Engineering,2009(12):92 -94.