燃煤电厂烟气超低排放技术路线的研究

张 序 李建军

(1.四川大学建筑与环境学院,四川成都,610065;2.四川大学国家烟气脱硫工程技术研究中心,四川成都,610065)

1 前言

当前,我国社会经济发展突飞猛进,经济效益显著提高,但与此同时,我国空气环境质量也正遭受着前所未有的挑战。京津冀、长三角及珠三角三大工业区大气污染持续加重[1]。我国对煤炭资源的利用一直存在原煤入洗率低、回采率低、燃烧利用率低和开采污染等问题,而我国的经济发展和能源资源条件决定了以“煤炭为主”的能源结构在短期内难以改变。由此看来,与调整能源结构相比,强化末端治理是能够在短期内控制大气污染形势的有效措施。

从2011年到2013年,为应对雾霾天气,控制大气污染形势,国务院先后颁布了“节能减排十二五规划”、“大气污染防治十条措施”(简称大气“十条”)等政策性文件以及《火电厂大气污染物排放标准(GB13223-2011)》等一系列有关污染物排放新标准,力求加大对电力、钢铁、水泥等行业污染物排放的治理力度;因此,在国家政策和民生驳论的重重压力之下,中国大气治理延向了新思路——超低排放。

2 污染物控制技术

2.1 超低排放概念

当前,超低排放的新思路获得了社会各界的追捧,然而,“超低排放”概念在我国法律法规上还没有明确定义。“超低排放”意旨将污染物排放量降到最低,以逐步减少燃煤企业对社会、环境造成的弊端影响。基于其意旨,我国专家学者一致认为,在当前阶段,使燃煤火电机组的大气主要污染物排放标准达到天然气燃气机组的排放标准,即可称之为“超低排放”。各项指标与《火电厂大气污染物排放标准(GB13223-2011)》的对比值如表1[2]。当然,随着环保技术与生产技术的进步和发展,在未来实现真正意义上的“近零排放”不是没有可能。

2.2 烟尘控制技术

静电除尘器有着运行稳定、维护方便、适应烟气条件范围广且效率高等优点。近年来,从节能减排、工艺完善、综合利用的角度出发,将静电除尘器与烟气余热利用系统、高频电源等新技术相结合,成为除尘工艺的新趋势。实现烟尘超低排放的技术路线可设计为:低低温电除尘器(配高频电源)+ 湿式电除尘器。

高频电源是采用了现代高频开关技术的新一代电除尘器供电电源,与普通工频电源不同的是,其输入的是三相交流电(380V、50Hz),经三相整流后变为直流(550V),再经桥逆变为高频交流电,最终由整流变压器升压整流得到直流高压电(90V),供电除尘器使用。高频电源电能转换率高、电晕功率大,可提高电场内空气电离的效率,增加粉尘的荷电量,为除尘起到节能减排的效果[3];江苏射阳港发电厂预对其在建的第二台660MW超超临界机组(6号机组)电除尘采用高频电源供电,6号炉配有双室四电场卧式除尘器,根据各个电场粉尘的收集情况及使用负荷,决定在一场采用 HF-O1型1.6A/72kV高频电源,二、三、四电场采用 HF-O1型1.4A/72kV高频电源。射阳港电厂5号机组已投运,其电除尘器除采用了工频电源之外,其他设施与6号在建机组相同,可为除尘效率提供对比。对5、6号炉电除尘出口进行连续336h监测,5号炉烟尘排放浓度44.6mg/m3,而6号炉可达28.4mg/m3,且6号机组电除尘电场总功耗比5号机组减少67.4%[4],因此,选用高频电源供电可实现较好的节能减排效果。

表1 三项污染物排放标准[2]

低低温电除尘技术最早在日本研发并应用于三菱公司解决其排烟和SO3引起的酸腐蚀问题,随后被引进国内,开始加大对低低温电除尘技术的研发。通常烟气经过空预器后的温度(120~150℃)称为低温范围,而低低温电除尘技术是在空预器之后,电除尘之前加装低温型省煤器或烟气换热装置(GGH),将电除尘入口烟气温度进一步降低至90℃左右(低低温范围)。在低低温状态,由于温度降低,一方面,烟尘比电阻降低,可以减轻因高比电阻引起的“反电晕”现象的发生;另一方面,排烟温度下降,排烟量随即减小,烟尘在电场中的流速降低,有利于除尘效率的提高。除此之外,SO3随着气温的降低由气态变为液态,粘附在粉尘上,不仅有利于粉尘的去除,而且还减缓了SO3对后续设备的腐蚀问题,但要注意保证烟气经过GGH后的温度高于酸露点,以避免对后续设备的腐蚀。

湿式电除尘在集尘板上采用喷水的方式将烟尘冲刷到灰斗中随水排出,即可以控制二次扬尘和“石膏雨”现象,又可协同去除烟气中SO3微液滴、汞等污染物。在烟气净化技术路线中可设置在脱硫装置后作为二级除尘,确保较高的除尘效率。

2.3 二氧化硫的控制技术

湿法脱硫技术具有较高的脱硫效率,应用广泛,其中较为成熟的石灰石-石膏湿法脱硫工艺为大部分燃煤电厂所采用。石灰石-石膏脱硫工艺的增效改造方案主要有工艺调控与设备改造两方面。对已建电厂的改造应优先考虑对原塔进行调控,调控手段集中围绕提高吸收塔液气比展开,例如增加喷淋层、提高单层喷淋密度或增加原塔高度,脱硫效率可达95%;除此之外,添加高效脱硫增效剂也可使脱硫效率大为提高。新建燃煤电厂通常采用新型吸收塔设备,例如单塔双循环技术、双塔串联技术、双塔并联技术及双托盘技术等。其中,综合脱硫效率、经济效益、运行管理等因素,单塔双循环技术成为新建电厂脱硫工艺的首选,其两级浆液池相互独立,各自保持适宜的pH值环境,解决了脱硫过程中吸收、氧化两阶段对浆液pH值要求不同的问题,既有利于SO2的吸收,又有利于亚硫酸钙的氧化,提高了石膏品质。广州恒运热电厂300MW机组烟气脱硫SO2入口浓度3846mg/m3,改造前采用回流式循环流化床脱硫工艺,SO2排放浓度192.3mg/m3,采用单塔双循环技术按照一炉一塔方式改造后,SO2排放浓度低于20mg/m3,且脱硫效率在投运后3个月均稳定在99%以上[5]。

2.4 氮氧化物控制技术

对于氮氧化物的控制,应基于对氮氧化物在燃烧过程中的形成及脱除机理的研究,尽可能在燃煤选材、燃烧中及燃烧后三个环节对其进行严格控制,将合理使用燃料、燃烧控制技术和烟气脱硝技术相结合,最大限度的降低NOX的排放量。目前已形成的氮氧化物控制技术路线为:低氮燃烧技术+SCR烟气脱硝技术。

低氮燃烧技术主要通过降低过量空气系数、缩短燃料在高温区内的停留时间、降低燃烧区温度等手段来减少氮氧化物的生成量,该技术目前主要分为三种:燃料分级技术、空气分级技术(OFA)和低氮燃烧器(LNB)。其中,低氮燃烧器综合了前两者的技术优点,为当前大部分燃煤电厂所采用。截止2009年底,我国电力行业几乎300MW及以上燃煤机组均安装了LNB,且从2013开始,许多燃煤电厂还对LNB进行了技术上的改造,低氮燃烧器改造主要围绕低NOx喷燃器和尾部受热面SCR的改造来进行。经过低氮燃烧后一般可以使NOx排放浓度降低30%~60%,对低氮燃烧器改造后可进一步减少NOX产生量。江苏盐城发电有限公司对480t/h锅炉低氮燃烧改造后,氮氧化物排放浓度从450~550mg/Nm3降到260mg/Nm3左右[6];广东珠海电厂对四角切圆浓淡分离燃烧器进行改造后,氮氧化物排放浓度可控制在200mg/m3以内[7];陕西锦界发电公司600MW机组经低氮燃烧改造后,氮氧化物排放浓度平均下降70%左右,效果最佳可控制在128mg/m3~135mg/m3之间[8]。

在燃煤电厂烟气处理的技术路线中,SCR装置通常安装在锅炉排烟后,省煤器与空预器之间,为高灰型。由于燃煤产生的飞灰量大,硬度高,使得在安装设计SCR装置时应重点考虑飞灰堵塞、催化剂冲蚀磨损、碱或碱土金属中毒及催化剂清洁等问题。因此,可通过对SCR空预器受热面、入口烟道、灰斗、导流板的改造及催化剂型式和吹灰器的选择,来提高催化剂的抗腐蚀、抗堵塞性能,最大限度的延长催化剂的使用寿命。通常燃煤发电机组脱硝催化剂装置采用“2+1”或“3+1”模式,这种模式需定期依次更换新催化剂,催化剂用量大,且无再生利用设计,费用高。如若将催化剂进行再生处理,不但可省去废弃催化剂的处理环节,而且比购买新催化剂费用节省一半左右。李德波,廖永进对SCR脱硝催化剂的更新提出了使用再生催化剂方案,即先安装2层新催化剂,预留第3层(备用层),当需要更换催化剂时,先增加备用层催化剂,再依次对活性最低层催化剂进行再生,始终保持反应器内留有1层空催化剂层。这种方案的成本是传统方式的60%,运行时间可达32400h,是传统方式的1.5倍[9]。

深圳妈湾电厂对其六台锅炉(亚临界压力、控制循环汽包炉)进行脱硝改造,采用LNB+SCR脱硝方案,脱硝装置按一炉两台设计,所用煤种属于烟煤。脱硝反应器位于送风机与一次风机的上方,以尿素为还原剂。经双尺度强防渣高效低氮燃烧器后,NOX浓度可下降到290mg/m3,再经SCR系统处理,NOX出口浓度可达69mg/m3。其中,3号机组(300MW)改造效果最佳,NOX排放浓度低达34 mg/m3,符合超低排放标准(50mg/m3)[10]。

3 超低排放技术路线

我国在烟气脱硫脱硝领域已有多年的研究与工程实践经验,超低排放走进人们视线的同时,围绕超低排放的污染控制集成技术路线也应运而生,并有了一些工程应用示范。

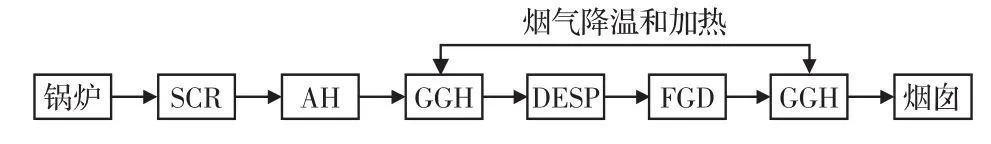

欧洲燃煤电厂采用的污染物排放技术路线如图1。

图1 欧洲燃煤电厂污染物排放技术路线

锅炉出口烟气通过SCR选择性催化脱硝,空预器降温,再经干式电除尘器除尘。脱硫装置前后各设一套热交换器,一级GGH起到降温作用,将温度降低到脱硫吸收塔所需温度,能更好地发挥脱硫性能,同时回收余热用于加热汽机冷凝水系统;二级GGH设在排烟之前用于烟气升温,防治烟囱腐蚀。这种布置方式不足之处在于无法利用烟气温度降低带来除尘效率的提高。

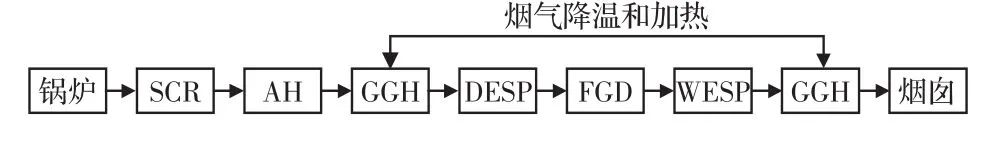

与欧洲电厂传统技术路线不同,日本于20世纪90年代末期推行的技术路线中,将一级烟气热交换器改设置在空预器与干式电除尘器之间,使得烟气温度在除尘之前就降低至低温状态,有利于除尘效率的提高。同时,其回收热量又可通过闭式循环水媒介用于排烟之前的烟气升温。为保证烟尘及其他污染物的协同去除,还可在脱硫装置后增设湿式电除尘。技术路线如图2。

图2 日本燃煤电厂污染物排放技术路线

4 工程实例

2014年8月,国华三河电厂在役350MW亚临界机组完成了工程示范,这是国华电力公司于2013年提出的“高品质绿色发电计划”首个技改项目,也是京津冀地区首台实现“近零排放”的燃煤机组。该项目以神华煤(W(s)为0.4%~0.8%、灰分为7%~16%、热值为21~24MJ/kg)为燃料,技术路线为:低氮燃烧+SCR+低低温电除尘(高频电源)+湿式脱硫技术+湿式电除尘[11]。经锅炉空气分级低氮燃烧后锅炉炉膛出口NOX浓度低于100mg/m3,总脱硝效率达80%以上,NOX最终排放浓度小于35mg/m3;经过低低温电除尘配高频电源和湿式电除尘两级除尘装置,烟尘最终排放量可达5mg/m3;湿式脱硫装置采用单塔脱硫系统,经强化传质可使SO2排放值控制在9mg/m3。国华三河电厂1号机组脱硫效率超过99%,脱硝效率超过80%,湿式电除尘器除尘效率超过75%,三项指标排放值均符合烟气超低排放标准,为国内火电机组实现“近零排放”提供了示范。

5 结语

超低排放旨在将燃煤机组的污染物排放控制在燃气机组的排放标准以内,针对烟尘、二氧化硫、氮氧化物三项指标的控制,设计有针对性的技术路线,进行设备改造。

推动燃煤电厂进行超低排放改造,有助于我国环保事业的发展,也有利于企业技术水平的提升,具有其积极的意义。但超低排放改造对于企业来说,也有改造费用负担较重、工艺复杂系统运行阻力大、稳定性降低等问题,还有待进一步解决。我们期待超低排放在将来能够得到更好的发展。

[1]罗尔男.我国大气污染防治立法现状及对策[J].法制与社会,2014,9(中).

[2]环境保护部.火电厂大气污染物排放标准(GB13223-2011).[S].2011-07-29.

[3]朱法华,李辉,王强.高频电源在我国电除尘器上的应用及节能减排潜力分析[J].环境工程技术学报,2011,1(1).

[4]张荣发,皋德华.高频电源在660MW机组电1尘器中的应用[J].电力科技与环保,2015,31(2).

[5]王国强,黄成群.单塔双循环脱硫技术在300MW燃煤锅炉中的应用[J].重庆电力高等专科学校学报,2013,18(5).

[6]单锦宏.480t/h锅炉低氮燃烧器改造与运行优化调整[J].江苏电机工程,2014,33(6).

[7]何连金.珠海电厂700MW锅炉燃烧器改造[J].电力学报,2015,30(1).

[8]焦林生,薛晓垒,金理鹏.600MW机组低氮燃烧器改造效果分析[J].科技视界.

[9]李德波.燃煤电站SCR脱硝催化剂更换策略研究[J].中国电力,2014,47(3).

[10]练玉坤.300MW燃煤锅炉LNB+SCR法烟气脱硝技术的应用[J].科技风.

[11]王树民,宋畅,陈寅彪,等.燃煤电厂大气污染物“近零排放”技术研究及工程应用[J].环境科学研究,2015,28(4).