浅谈LED显示屏用PCB的设计和质量控制

孙广辉 周龙杰(汕头超声印制板公司,广东 汕头 515041)

浅谈LED显示屏用PCB的设计和质量控制

孙广辉 周龙杰

(汕头超声印制板公司,广东 汕头 515041)

文章基于LED显示屏用PCB的特点,介绍了LED板的可制造性设计,探讨了LED板的加工难点,并列举了LED板的常见缺陷类型及分析控制方法。

发光二极管用印制电路板;线路擦花;油墨颜色;外形加工

1 LED板的特点

LED显示屏以其大型化、高亮度、小功耗、长寿命及性能稳定的优点一直以来广受市场欢迎。随着LED显示屏点间距、稳定性、亮度、灰度等技术指标的不断提升,对所用的PCB质量也提出了越来越高的要求。

LED显示屏用PCB,俗称为LED板,表面看设计具有高度对称性,外层线路层一面布满矩阵式排列的焊盘(图1),一般4个pad为一组,用于安装LED灯,称LED面;另一面用于安装元器件,称为驱动面。

图1 LED面与驱动面示例

LED的灯距(图2)越小,显示效果越好,分辨率也就越高。目前主要SMT的pitch为0.45 mm ~ 1. 6 mm,设计规格主要取决于灯的焊点规格,主要灯距pitch为(1.0~4.0)mm,主流为1.9 mm和2.5 mm。

图2 LED板的灯及SMT的pitch示意图

目前主流LED板的主要特点见表1。

表1 LED板的特点

2 LED板的可优化设计

LED面的焊盘小而多、线路密集,出货小单元尺寸大,对PCB加工的成品率有很大影响。下面从PCB加工方面介绍一些可优化的设计。

2.1 激光盲孔

对于≥2次积层板件,激光钻孔如设计为叠孔,则需要采用电镀填盲孔工艺,从而增加流程和成本。因此,2次积层以上的板件,建议激光盲孔按错开孔设计(图3),尽量避免设计激光叠孔。

图3 叠盲孔优化为错开孔示例

2.2 安装孔

安装孔为NP不透孔,其孔径D公差建议控制在±0.05 mm,深度H≤板厚T-0.5 mm,深度公差≥± 0.2 mm,常规钻头角度θ为130°,示意图4。

图4 LED板内的安装孔示意图

如果NP不透孔周围无铜区隔离间距不足,则最终NP孔可能会成为PTH孔或出现孔边露铜。如图5,若NP不透孔表面需保留开窗焊盘的,建议NP不透孔与焊盘间有≥0.15 mm的无铜区隔离;若NP不透孔表面不需要焊盘的,可考虑取消整个焊盘。

图5 安装孔的示意图及实例

2.3 焊盘距外形

LED面的边缘焊盘应距外形边线有足够的间距,若间距不足常会出现铣外形伤及焊盘与露铜的现象。

2.4 焊盘开窗

LED面焊盘建议优先采用COPPER DEFINE(铜盘限定)设计,这样可以有效减小阻焊剥离。若SMT边缘距适合加工,可考虑设计为SM DEFINE(阻焊限定),这样焊盘大小一致性会更好。焊盘开窗方式见图6。

图6 LED面焊盘开窗方式示意图

3 LED板的加工难点

3.1 线路图形

由于LED面的焊盘和线路密集,在生产操作过程中首要的是减少擦花。建议在曝光时将密集线路层设计为上照片;填孔线磨板及阻焊前处理磨板,需特别注意控制LED面的磨痕和图形损伤。

3.2 外形加工

目前LED板的外形公差通常按±0.1 mm,而从后端LED屏组装来看趋向要求更严格的公差(± 0.08 mm,±0.05 mm),后续对PCB的机械外形加工考验很大。

同时,追求高拼板利用率使得留给PCB过程加工的工艺边非常有限,加上板内只允许有几个小通孔(通常3-4个,直径0.8 mm左右),这样铣外形时管位钉无法很好地起到应有的固定作用,从而出现外形不对称、板角凸起、边角油墨剥离等缺陷的几率大。在外形尺寸正常的情况下还会出现孔距边、焊盘距边不一致的现象。

3.3 油墨颜色

目前LED板表面油墨多采用亚光黑油,批次间油墨颜色差异会对LED屏的分辨率有一定影响。在灯距够大时油墨颜色差异还可以采用灯罩的方式解决,然而随着灯距的减小面罩逐渐无法使用,这样LED面便直接裸露在外。PCB的阻焊前的铜面处理、阻焊厚度、曝光能量差异、油墨静置的时间等都会导致成品板油墨的颜色差异。

3.4 电测试

LED板的无工艺边设计同样对电测试的管位具有很大的挑战。LED板的尺寸和灯距pitch直接决定了灯的数量和焊盘数量,目前出货小单元LED板的灯面灯数过万,焊盘数量超过6万也很常见,如此高密度的点数给通断测试带来很大的困难,甚至8密度的通断模具无法一次完成测试,只能使用多次电测或依靠费时的飞针测试来解决。

4 LED板的常见缺陷及控制方法

LED板的特点决定了其缺陷的出现几率相比其他类型的PCB要高,列举以下常见的缺陷类型。

4.1 线路擦花

LED灯面高密度的焊盘使得轻微的擦花都将是致命的缺陷。建议采用较高覆铜量的铜箔,可适当减少擦花导致的开短路报废。

高密度的焊盘特点也与Larger window(开大窗)工艺共同作用,导致线路侧面有露铜的隐性缺陷,该类缺陷一般不易发现,往往是SMT贴片后才表现出来。针对该问题可考虑适当缩小线线间距来提高线与焊盘的间距来缓解(图7)。

图7 线路间距微调示意图

4.2 油墨剥离

黑色阻焊对曝光能量要求较高,油墨厚度稍微偏厚,便非常容易导致底部的油墨曝光不完全,从而出现阻焊剥离(图8)。采用2次曝光可有效的解决该问题,但对阻焊对位能力又将是一次考验。

图8 油墨剥离实例

4.3 油墨颜色不一致

与绝大多数PCB板不一样的是LED板的灯面对颜色一致性要求甚高。对于油墨颜色的一致性,目前是没有公认的判定标准,同时也较难量化衡量。影响墨色一致性的因素甚多且严于一般生产条件,PCB生产过程中需逐步探索最合适的控制参数及方法才能尽可能的做到墨色一致。

4.4 外形不良

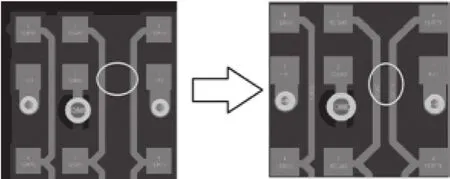

无工艺边、较小的板内安装孔使得所布置的管位钉管位效果不佳。常会在铣外形受力之后容易松动、偏斜,从而导致板件外形偏斜、板角凸起等缺陷(图9)。适当的过程辅助工艺边是非常必要的改善手段。

图9 外形不良实例

4.5 板角损伤

作为相对较厚重的板件,LED板脆弱的边角是亟需操作者细心呵护的。为避免运输过程中的损伤,包装增加垫板保护是非常必要的措施,同时垫板尺寸需要比板件单边适当大些。

4.6 翘曲

LED灯面焊盘多而密集,驱动面通常都有大块的铜面,这种情况下导致的不对称应力是该类板件翘曲(如图14)的主要原因,为确保平整度,建议PCB光板按0.5%的翘曲度控制。

4.7 焊盘外观

矩阵式的焊盘排列非常容易致使外观检查者视觉疲劳而漏检率高,而采用外观检查机检查则又面临着时间长、通过率低等问题。因此只能在过程控制上多下工夫才能有效减少该现象的发生。

4.8 功能不良

承前所言,与绝大多数PCB的不同,黑色阻焊、高密度焊盘也给PCBA故障分析带来了一定的难度。当出现功能不良时,PCBA只是描述不良现象,往往未指出具体的焊盘,通常较多地表现为一整排灯的失效。此时需要经过相对费事地确认到具体不良网络点,而拆除相关器件及褪去油墨将是分析方法的首选。

孙广辉,品质工程师,从事客户服务技术与支持。

A brief discussion about design and quality control for PCB in LED display

SUN Guang-hui ZHOU Long-jie

Based on the characteristic of PCB in LED display, this article introduces the design for manufacturing and discusses the difficulty of process control as well as the failure modes and counter measures.

PCB for LED ; Scratched Trace; Solder Mask Color; Outline Process

TN41

:A

:1009-0096(2015)01-0044-03