HDI系统印制板板面露基材问题改善探讨

陈世金( 博敏电子股份有限公司 电子薄膜与集成器件国家重点实验室梅州研发中心,广东 梅州 514768 )

HDI系统印制板板面露基材问题改善探讨

陈世金

( 博敏电子股份有限公司 电子薄膜与集成器件国家重点实验室梅州研发中心,广东 梅州 514768 )

主要从HDI系统板板面露基材的几种情形进行原因分析,针对不同异常情形给出相应的改善方法及预防措施,重点强调铜箔质量问题引起的露基材问题,并给出了改善建议。

高密度互连系统印制板;板厚;铜结晶;孔囊;微蚀

1 前言

近年来,智能手机、平板电脑等消费类电子产品的需求不断增加,推动HDI板逐渐向更高密度化方向发展。HDI系统板多为大尺寸的拼版、生产流程长,需经多次钻孔(含激光钻孔和机械钻孔)线路、压合、减铜、沉铜和电镀等制作,其中板面露基材问题最为常见,也很难控制。笔者将就HDI系统板的露基材问题,并对改善该类问题展开相关探讨,寻找有效的控制方法,达到提升HDI系统板良率之目的。

2 露基材的异常分类

2.1 铜厚极差大

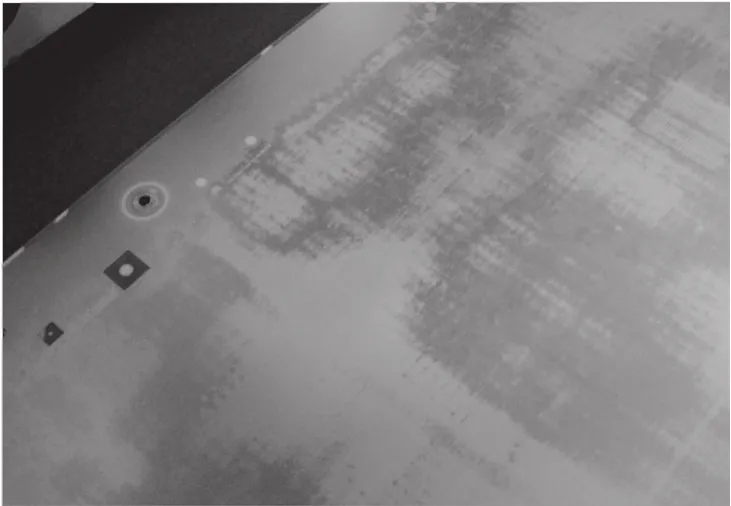

HDI系统板一般都有高纵横比的通孔与盲孔共存,因为高铜低酸的镀铜液有利于盲孔的填孔电镀,而低铜高酸的镀铜液则有利于纵横比高的通孔电镀。为解决这一矛盾,通常采取通孔、盲孔分开电镀的方法,即先在高铜低酸的VCP(垂直连续电镀线)或水平电镀线完成盲孔电镀,再经过减铜后钻通孔,最后在低铜高酸的龙门式电镀线完成通孔电镀。除此之外,在次外层制作时还有树脂塞孔、减铜和磨板流程,这些都会对板面的铜厚均匀性产生影响,引起板子之间或同一块板上的铜厚有相差很大,出现露基材问题的风险就大大增加(如图1)。

图1 铜厚极差大引起的露基材现象

因此,在设计该类板的电镀流程时要考虑到这一点,要将盲孔电镀放在通孔电镀的前面,且选择在镀铜均匀性好的水平电镀线或VCP上来完成盲孔电镀。当然,如果有条件的PCB厂家,也可将两次电镀都放在不同酸铜体系、相同电镀设备上来制作,这样的镀铜均匀性则更好,对减少镀铜不均引起的露基材问题会有很大的帮助。

造成铜厚极差大的原因除了镀铜不均外,还有减铜和树脂塞孔磨板等工艺流程。目前减铜均是采用浸泡式“H2SO4+H2O2”的减铜体系,由于水平设备本身的设计会导致药液交换的效果,加之HDI板镀铜的结晶差异,出现减铜不均的可能性也是很大的。树脂磨板时刷辊的损耗、设备的维护等也会对铜面的切削量产生影响,需要定期检查和保养,磨损的刷辊要及时更换。

2.2 擦伤引起

系统HDI板板厚、拼板大,在进行人工操作、移动和搬运过程中是很容易出现碰撞性擦伤的。当前HDI板基本均是在压合后铜面需要减铜处理,减铜、棕化后的面铜厚度一般在5 mm ~ 8 mm之间,之后到电镀的这段时间铜面最容易擦伤的。因此,在进行磨板、清洗和沉铜等加工时,要特别注意控制操作时动作的规范,一定要轻拿轻放,还有像设备的运行状况检查、转序过程的搬运等也要引起重视。这些过程操作细节不注意,都会造成板面的擦伤,这类擦伤也有一定的规则性,即多呈现“三角形”,如图2所示。

图2 “三角形”擦伤图片

这种擦伤一旦遇到线路或孔边区域,就会产生开路报废,且报废量会很大。擦伤类的露基材只能从培训员工意识、制定操作规范并监督执行等方面入手,这方面的控制在很大程度上也是对一个PCB企业管理水平的体现。

此类擦伤引起露基材控制重点仍然在减铜至电镀这几道工序,除了以上提到的几个方面需要做好外,还有设备定期检查、维护,如磨板或沉铜设备出现某个部件的异常,有可能造成批量性的擦伤。一些重点工序也可采取 “专人专机”制作和增加防护擦伤的隔离材料等(胶片、珍珠棉等)。

2.3 铜箔质量

电解铜箔的质量对HDI系统板露基材也有影响,铜箔质量引起的露基材具有相当好的隐蔽性,一般很难发觉,特别是有些表面看起来很“漂亮”的外观,在经过PCB各制程加工后,这种不良现象就显露出来。从图3来看,这种露基材多呈现麻点状,一般都比较小,但是其危害性还是一样的,因为这些看起来很小的麻点,在经过磨板、减铜和沉铜微蚀后边变得更大,如上面有布线则必然会出现开路问题了。

图3 铜箔上的“麻点”

从图上可以看出斑点物多呈凸起状的,形成一个“铜泡”。这些“铜泡”在通过磨板及机械外力作用,就会出现“铜泡”的边缘破损,而出现整个“铜泡”破掉的情形就会造成电镀后呈现沉铜前露基材的假象。这层“铜泡”是不堪一击,甚至是不攻自破,这就是减铜板露基材的比其它板高的重要原因。

2.4 压合及异物

HDI系统板需要经过几次压合,叠合前各种异物、脏物等很容易进入,会呈现凸起状。这种异物引起的凸起物肉眼就可以看得很清楚。在经过刷磨后即清晰可见出现破裂的痕迹(图4),外观上形成了一种“孔囊”,再经过沉铜微蚀后,孔囊边缘的铜就会变得很薄,中间则是完全敞开的。

图4 板面上“孔囊”刷磨后的情形

也许有人会问:沉铜前磨板露基材了或“孔囊”破了,也应该会沉上铜的,沉的上铜也就镀的上铜,镀上铜的话会那么容易擦伤露基材吗?其实,这种“孔囊”进入药水后, “孔囊”内藏的药水是清洗不干净的, “孔囊”内部不但沉不上铜更不会镀上铜,还会造成药水的交叉污染。即便部分因“孔囊”口较大而沉上铜的,其结合力会很差、抗剥离能力极弱。

除了异物会造成“孔囊”类露基材之外,像压合起皱、铜箔折痕等也会引起各种形式的露基材,重点仍在严格控制工艺参数、保持无尘房的清洁等。

3 结论

针对HDI系统板露基材问题,主要有以下几个方面的原因:

(1)电镀铜或减铜不均,造成面铜厚度极差过大,铜薄处易出现露基材,从提升镀铜、减铜均匀性着手改善,同时注意工艺流程的优化。

(2)人工操作或设备异常引起的擦伤类露基材,从规范过程操作、加强设备巡检等方面做起,配合必要的隔离材料对此类擦伤露基材改善有一定的帮助。

(3)铜箔质量不良也会造成“麻点状”露基材,从加强来料检验及要求厂商对其铜箔加工过程及工艺参数等进行改进或控制。

(4)压合起皱及异物等会形成“孔囊”式露基材,主要从控制压合参数、无尘房洁净度和叠合操作等方面加以改进。

HDI系统板露基材是一个很容易被所忽视的问题,简单的认为露基材仅仅是擦伤引起的,对其改善也往往也只停留在加强规范员工操作的水平上,最终的改善往往是治标不治本,甚至是不尽人意。因此,对于HDI系统板要根据其产品的特殊性进行深入分析,一方面要对工艺流程进行优化,对设备进行定期检查、人员操作进行规范,另一方面要配合一定的检测仪器和手段,找出原因、发现规律,才能将HDI系统板露基材问题得到更好的解决。

[1]百度文库. 系统板+HDI生产制作规范,http:// wenku.baidu.com,2013.08.15.

陈世金,研发部副经理,主要从事新技术研究、新产品的开发,以及知识产权管理和科技项目申报等工作。

Discussion on the board surface exposed material of HDI system PCB

CHEN Shi-jin

In this article, it mainly analyzed several cases for the exposed material of the HDI system board, according to different abnormal situation. The corresponding improving methods and preventive measures were presented, and some suggestions for improvement were given.

HDI System PCB; Board Thickness; Copper Crystal; Hole Capsule; Micro Etching

TN41

A

1009-0096(2015)01-0037-03