船舶节能途径及发展趋势综述

张李伟 钱疆伟 陆明秋 赵则强

(罗尔斯·罗伊斯船舶制造(上海)有限公司 上海201204)

引 言

海路运输相对于陆路运输有着运量大、距离长、网络密集、发展成熟和费用低廉的优势,因此,当今世界国际贸易量的95%以上都是通过船舶运输来完成的;同时船运相对于其他运输方式具有最低温室气体排放率(如图1所示),统计表明:船运业的二氧化碳排放只占人类活动总排放量的3%左右,这表明船运是最绿色的运输方式。

图1 各类运输方式CO2排放对比

然而自2008年国际金融危机以后,世界经济增长乏力,贸易需求量相对于危机前大为降低;再加上运力增加使供大于求的矛盾更为突出,导致船运价格始终在低位徘徊,同时燃油价格经历大幅攀升后,使燃油耗费甚至曾经占船舶运营费用的50%以上。以14 000标准箱新造箱船船价计算为例,它在25年运营期内所消耗的燃料费用甚至可达到船价的5~9倍,如果能使船舶燃耗改善10%,则节省的油费是相当可观的。而近年来,国际海事组织(IMO)加快实施绿色造船、限制新建船舶温室气体排放的步伐,明确提出船舶的能效设计指数(EEDI)和能效运营指数(EEOI)执行的时间表,可见船舶节能减排已成为船东的迫切需要。

船舶节能已成为世界各国造船界和航运界研究的重要课题。本文从设计、设备、运营等方面介绍船舶节能的多种途径,阐述节能原理、效果及适用范围,为船舶的综合节能方案提供借鉴。

1 节能机理

现代船舶主要通过主机辅机为动力驱动推进装置克服船在水中的阻力而运行,此外船上还有各种耗能设备的运行,最终都归结于燃料的消耗。所以对于船舶的节能可以基于以下途径来实现:

(1)减少所需的推进功率;

(2)减少船上设备的能耗;

(3)回收部分损失的能量;

(4)优化船舶运营。

2 节能方法

2.1 船体减阻

对于船体主尺度的优化,一般船厂会遵循在不增加阻力的情况下尽量增大方形系数,而大部分船东则追求小的方形系数以使得阻力减小,但这会增加造船成本,而考虑到船舶设计的节能趋势,这种策略可能会是未来的发展方向。当船主体尺寸确定后,船体线型的优化要尽量满足船体实际运营的情况,也就是要适应于一定的吃水及航速范围,而不仅仅是考核设计吃水及航速下的油耗表现。事实上,只要不是对船体参数过于严格的要求比如机舱及货舱位置调整,方形系数的限定等,在设计阶段船体的布置可以进行调整来满足最佳的船体的水动力表现。

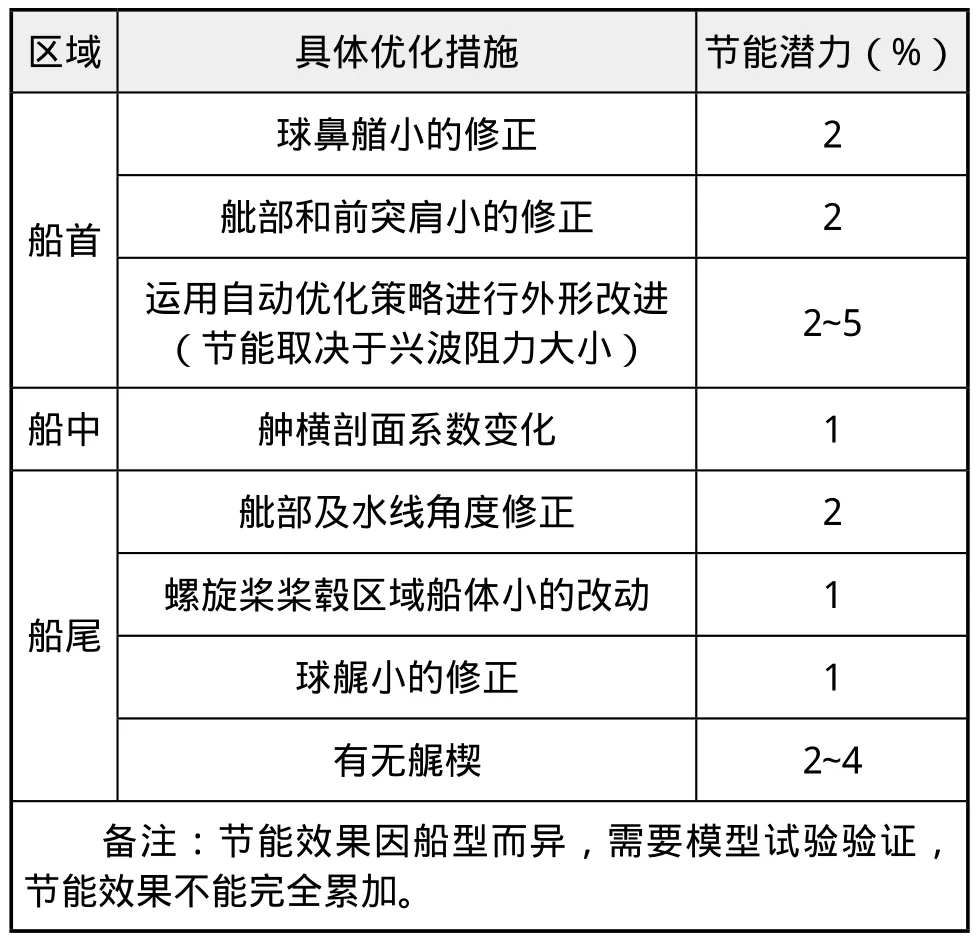

当主尺度、螺旋桨直径及船体型线确定以后,对船体局部进行改进也可减小船体剩余阻力:如船首球鼻优化可适应于更低航速,穿浪型船首可以减小兴波阻力,以及非对称型船尾,尾压浪板,双尾鳍设计等,各大水池及设计公司对此类改进均有充分的模型试验结果对比。表1是HSVA给出的各种船体局部线形改进方案节能的潜力[1]。

表1 船体线形优化节能潜力

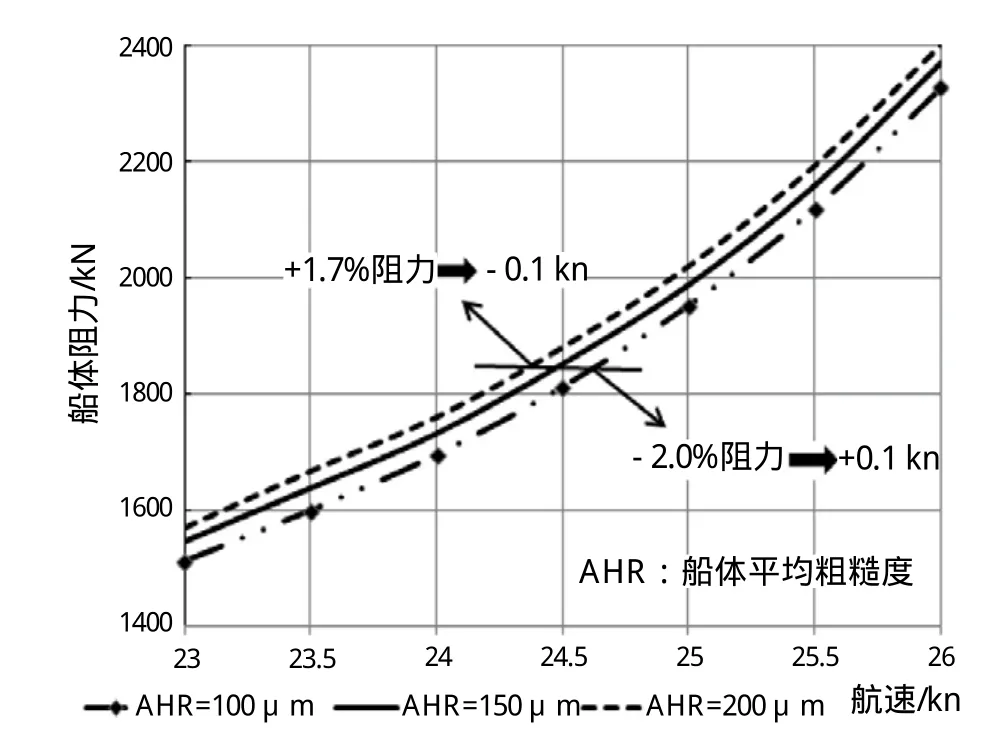

船体的摩擦阻力根据船型的不同一般占到全部阻力的40%~70% 左右,因此通过减小船体外表面粗糙度可以有效减小所需推进功率。研究表明:每25 μm表面粗糙度的增加对应于0.7%~1%的推进功率增大,图2显示某船在不同平均表面粗糙度下的阻力性能对比。最新研发的硅基防污油漆可以使得船体表面的平均粗糙度下降到65 μm左右,而一般船体的平均表面粗糙度为150 μm甚至 200 μm[2]。对一艘 4 200 标准箱的集装箱船总阻力在船体表面平均粗糙度分别为65 μm和200 μm情况下预估表明:后者会造成6% 的阻力增加或0.3 kn的航速降低[3]。

图2 某船不同平均表面粗糙度阻力性能对比

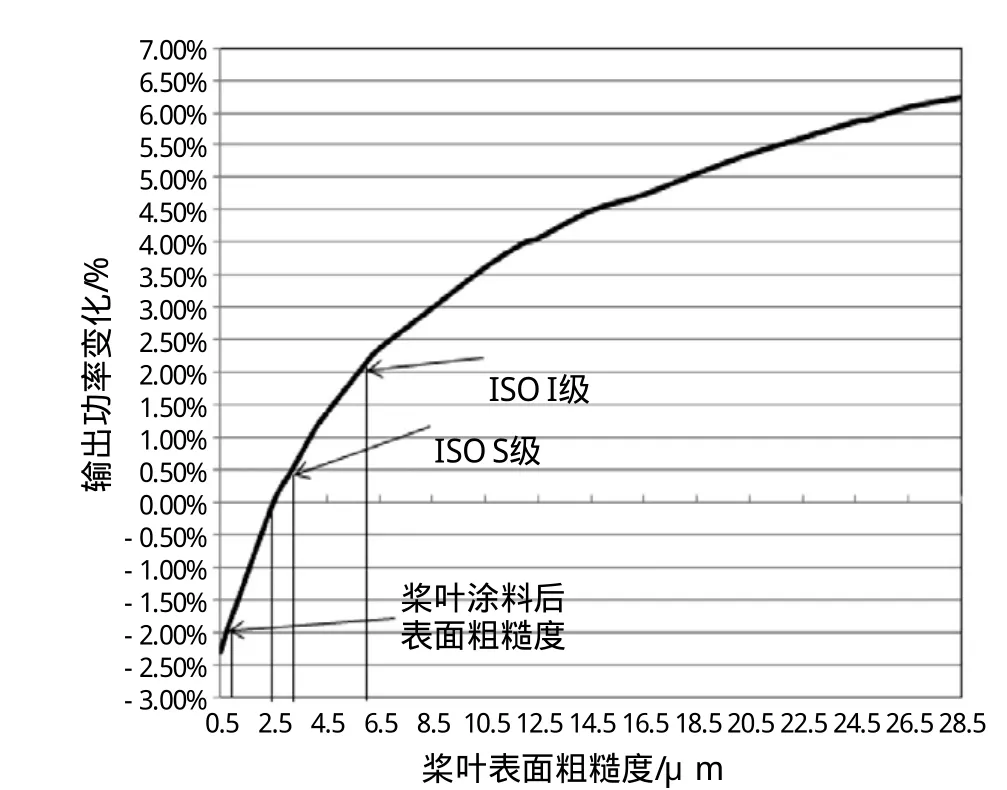

相对于对船体外壳阻力的关注,螺旋桨桨叶表面粗糙度对推进损失的影响却常被忽略;但是如果反过来看,螺旋桨桨叶单位面积对耗费功率的影响却远比船体外壳要大。所以对桨叶表面的维护投入可以产生更高的收益比。图3给出MMG公司测试的对某集装箱船航速恒定时桨叶表面粗糙度相对于2.5 μm状态下对所需功率的影响。最新的无毒防污涂层(如图4所示)则可使桨叶的表面粗糙度达到0.8 μm,应用于10万载重吨油轮,其节能效果可达6%,而且效果持续36个月以上[4]。

图3 某集装箱船桨叶表面粗糙度对推进功率的影响

图4 桨叶防污涂层示意图

船体的附体阻力对全部阻力有较大影响,比如侧推、通海阀箱、舭龙骨等,通过CFD模拟可以将其外形适应于船体流场,抑制尾部流场分离,此外也可考虑舵叶采用苗条型剖面或襟翼舵,从而在满足操纵性能的条件下减小阻力。

近年来,一种通过在船体与水面间注入空气膜或微气泡来减小航行阻力的方法吸引了众多关注,其原理图如图5所示,比较有代表性的就是三菱重工的微气泡润滑系统以及丹麦DK集团的空气润滑系统。微气泡润滑系统于2010年第一次安装于NYK公司的“YAMATAI”号货轮上,测试结果表明:与刚交付时相比,其节油效果达到10%以上。

图5 空气润滑系统示意图

空气润滑系统于2009年安装于一条90 m的货轮上,安装前后的测试结果得到GL船级社的认可,其声称对于散货船和油轮的节能效果可以达到15%以上,而其消耗的功率仅为原来的1%~3%。

采用轻质高强度材料可以有效减小板厚而减重,如日本某8 000标准箱集装箱船甲板采用YP470高强度钢板厚度由100 mm降为70 mm,某5 000标准箱集装箱船部分采用YP470高强度钢板比普通高强度钢板质量可减轻500 t; 船舶采用混合式轻量化结构如在甲板以上采用铝合金材料,下部结构采用低碳钢材料,中间采用包复材料过渡也可以有效减轻自重。OCIMF 评估一条VLCC平均0.4%的质量减轻是可以实现的,这能帮助节省0.1%的油耗[5]。今后诸如镁铝合金、碳纤维以及超高分子量材料将日益广泛应用于船舶。

2.2 开发附体节能装置

船舶附体节能装置的开发兴起于20世纪70年代,经历了两次石油危机及两伊战争以后,燃油价格的暴涨使附体节能技术得到重视,而2008年国际金融危机至今是附体节能装置的快速发展和规模应用期。图6显示某型螺旋桨在各个进速系数下的能耗分布。

图6 某工作桨叶能耗分布

可见即使在桨叶效率最高的时候仍然有约30%的能量损耗,而附体节能装置可以减小或回收部分损失能量,其节能机理大致可以概括为:

(1)减少或消除船体尾部或螺旋桨毂帽后的涡旋及流体分离,减小推力减额,改善船身效率;

(2)改善螺旋桨的进流,使船桨匹配更好,从而提高桨的推进效率;

(3)改进设计螺旋桨,提高敞水效率;

(4)回收桨后尾流的能量,产生附加推力。

DNV于2011年底发布了针对不同船型的节能途径指南,其中详细列出市场上开发的15种节能装置及其应用于不同船型的节能效果。图7为部分节能装置示意图。

图7 部分节能装置示意图

下页表2为各种节能装置的节能原理以及可能达到的节能效果[6-7]。事实上,对于单个的节能装置而言,其对于船舶节能的空间往往是有限的,最新的设计趋势是将船体、推进系统以及附体作为一个整体来设计,考虑其各自的相互干涉与流场匹配,将不同功能节能设计集成起来,这样对于效率的提高则大有潜力。如Rolls·Royce公司推出的推进操纵集成系统Promas,是将船体、螺旋桨和舵系作为一个系统来设计,通过匹配设计的带舵球的扭曲舵以及流线型的桨毂罩减少桨后毂涡和尾流收缩,同时回收旋转尾流能量产生附加推力,而桨叶的设计会兼顾船体尾部线型,同时会根据桨后流场的改善进行盘面的负荷均匀化,因此推进效率会进一步提高,同时噪声及振动水平会得到改善,而且船体的操纵性能也会得到提高。下页图8所示为Promas系统示意图。Promas已经成功地应用于各种船型,对于单桨船,其节能效果可达到8%,而对于双桨船,其节能效果可达到6%,脉动压力降低25%,操纵性能提高15%。

表2 附体节能装置及应用

图8 Promas 系统示意图

2.3 船舶设备节能

2.3.1 主机节能

对于主机的选型,通常的设计是考虑15%的海上功率裕度,而这个功率裕度显然应该与船型、船的尺寸以及从事贸易的航行海域有关而不必取相同值,如对于大型集装箱船,7%~8%的裕度也就足够了,可以避免配备过大的主机。此外,船舶的实际运营航速往往都低于设计的航速,而为了满足偶尔需要达到的高航速,完全可以通过配备PTI系统轴带电机由电站提供辅助功率来实现[2]。

通常,若将主机降低功率使用使其不运行在最大设计功率,则可有效降低燃油消耗率。目前比较有效的做法是在不增大输出功率的情况下多增加一口缸,使主机运行在最佳油耗点。瓦锡兰公司对一艘好望角型散货船采用此种模式后节油效果达3%~4%[6]。

此外,采用先进的主机控制与监控系统可以有效提高主机效率,如主机自适应系统可以始终保持最大的燃烧压力,使效率提高0.3%~2%。对于大部分时间在低负荷运行的主机,增压器设计采用废气旁通、双级增压以及可变涡轮面积等技术可以有效降低燃耗,图9为MARA号油轮主机采用部分负荷废气旁通技术(EGB)优化以后,在65%额定负载时,燃耗降低2.8%[7]。

图9 主机采用部分负荷EGB优化节能案例

2.3.2 余热回收节能

主机燃料的消耗能量往往只有50%转化为输出功率,在损耗的能量中有一半左右是废气热量。主机废热利用透平转化为电力可以减少发电机组的装机功率,而对冷却水废热回收可以使缸套和扫气的废热进一步利用,提高2%~3.5%的主机功率,该系统也可以与废气透平和蒸汽透平等联合使用,如图10。目前船上应用废热回收装置已有十几年的历史,主要应用于大功率的主机如大型集装箱船,回收效果取决于系统的组合方式。根据马士基公司的经验,能够回收10%~15%的主机功率。

此外,船上的泵设备消耗的能量约占燃油消耗的2%,采用变频控制相对于常规控制可以节省25%左右的能量,因此可节省燃油消耗约0.5%。采用节能灯不仅可以节电,同时也可以减少空调系统的能量耗费,此外采用优化的系统设计和隔热涂层,也能有效减少暖通系统的能量消耗。

图10 主机余热回收系统原理图

2.4 船舶运营节能

2.4.1 降速航行

降速航行即所谓的经济航速。由于船的所需推进功率与航速呈立方以上的指数关系,因此降速航行成为船舶最为有效的节能途径。以一艘集装箱船为例,航速降低10%便可降低25%的推进功率。这样虽然带来航行周期变长,但考虑到船舶日租金处于低位,所以仍有利可图,因此目前的商船船队普遍采用降速航行。如若配以适应于低转速的主机和大直径螺旋桨,则节能的效果更为明显。

2.4.2 最佳动态纵倾

所有大型商用船舶都被设计成在一个最佳航速(或最佳航速范围)和最佳吃水深度航行。但是由于不同的装载条件、航线和行程,大部分船舶无法在原始设计的参数范围内运行。而对于一艘船舶在每一个特定的排水量和航速状态下,都存在一个最佳的纵倾角度使得所需推进功率最小。航行试验表明,商业船舶在最佳纵倾状态下运行节能的平均潜力在6%左右。以中海一艘14 100 标准箱集装箱船为例,在航速18 kn,吃水14.5 m的工况下,船舶纵倾由尾倾0.85 m调整至首倾1 m,额外增加7 023 t压载水导致排水量不同的情况下,实船报告显示油耗减少了8.2%。

由于船舶吨位不断增大,越来越多更为现代的船形设计(特别是船首和船尾设计)投入建造,船舶对纵倾也越来越敏感,最优纵倾的范围变得越来越窄。传统的确定最佳纵倾方法是通过模型试验总结成纵倾图表,表示一个合理数量的航速和吃水深度下的最佳纵倾,此种静态最佳纵倾的确定并没有考虑船舶航行的实际情况。最新技术采用CFD模拟结合模型试验的方法,同时充分考虑航速、吃水深度、风速风向、海况、船身弯曲等动态因素的影响确定船舶的动态最佳纵倾,试验表明:动态最佳纵倾与模型试验下的静态最佳纵倾相差可达1 m以上,采用动态纵倾优化技术以后,船舶在最佳纵倾状态下航行的时间也能由平均40%提高到80%[9]。

2.4.3 污底及螺旋桨清洗

船舶的推进表现一般从坞修后6个月开始下降,此后会持续地快速降低,这是由于附着在船体及附件表面的海生物使得船体阻力增大所致。以一条新下水的VLCC为例,其日油耗96 t费用约30 000美元,另外还有20 000美元的日运营费用。以一次15 000 n mile的航程计算,干净船体需航行25天,而若是船体布满不超过12.7 mm厚海生物,同样的航程需耗时28天。污底导致超过2 kn的航速下降,使得整体费用增加了10%。 而美国海军的调查表明,桨叶污垢所增加的阻力甚至可以达到船体污底增加阻力的一半。所以,对船体及附体表面及时清洗可以达到很好的节油效果[10]。

现今对船体的清洗往往在干坞中进行,结合对其他设备的保养和检修,清洗的间隔一般很长,通常由人工通过打磨及高压水枪来清除污底。而从节能的角度来看,1年清洗2次是最佳的策略。最新技术可以实现船体的水下清洗,如利用空泡爆裂产生冲击波去除海生物的技术已经得到应用,其清洗速度可以达到2 000 m2/h。此项技术已经应用于大型商船如“Kuban”油轮,取得了很好的效果。以一艘5万载重吨的油轮清洗试验对比,其水下表面积接近10 000 m2,采用空泡爆裂技术只需要40个小时就可以完成工作,与传统的打磨清洗相比可以节约60%的时间。此项技术辅以水下智能器(ROV)检测油漆及钢板厚度以及强制阴级保护电流强度,使船在进干坞前就可以完成清洗,并制订油漆方案,从而也可缩短在坞时间。

2.4.4 气象导航及航线优化

传统的气象导航只是基于避开恶劣天气为设计原则,主要考虑船舶运行的安全性,减少由于天气原因对船舶和货物造成的损失,因而并未对船舶的节能专门考虑。随着船东对降低燃油耗费的紧迫要求以及行业对减少温室气体排放的关注,气象导航可以与船舶运营经济性很好地结合起来实现航线的优化,最新发展的技术利用精确的天气、海况信息,根据船舶航行区域,结合船舶的相关参数和装载货物的相关数据,预测船体在各种海况下的响应幅度包括横摇、倾斜、砰击以及加速度,采用航速管理模式代替恒转速模式实现“有效到达”,因而在确保船舶航行安全的基础上,突出船舶的经济化管理。图11 显示了两条起点与终点相同的不同路线的对比,两条航线耗费的时间相同,但模式1(浪高限制模式)比模式2(响应限制模式)多耗费183 t燃油。结果分析表明模式1选择了一条绕过两个风暴的航线,而模式2选择从风暴上方经过,因为系统预测船体的响应幅度在安全范围内,而进一步的分析也验证了系统的预测。IMO报告显示,航线优化能够实现2%~4%的燃油节省[11]。

图11 航线优化案例

3 适用性

尽管市场上发展了多种节能途径,但是并非每一种节能方法都能得到广泛应用,其原因主要有以下几点:

(1)技术复杂性:如空气润滑系统虽然可以大幅降低船舶阻力,但也需要设计复杂的管系及控制系统,这就需要占用船上的空间以及一定的维护费用。有些船后节能装置的表现依赖于高的安装精度,甚至尺寸超过螺旋桨直径,因而增加了安装难度和运行风险,此外节能装置的组合应用效果也不能简单叠加计算。

(2)应用范围限制:如桨前整流导管应用于低速肥大船型有节能效果,但是应用于相对高速船型如集装箱船则效果不佳,甚至会增加油耗。而扭曲舵组合舵球却能很好应用于高速船,且能减小空泡气蚀的风险。

(3)效果持续性:例如IMO调查表明,在下水后的第一年,一些低表面能涂料可能比传统的自抛光涂料约节省8%的燃油,而第二年约节省6%,接下来的3年可能只有2%。因此,平均节能效果只有 3.5% 左右[5]。

(4)经济性:例如降速航行虽能有效降低油耗,但是运输时间延长会引起船舶运营费用增加,同时需要增加航线运力及人工成本;旧船降速还会引起主机长期在低负荷工况运行,导致磨损加剧,增加主机的维护保养费用(总成本并不一定减少)。事实上,船舶的最佳经济航速决定于燃油成本占综合成本的百分比。

图12列出一艘13 500标准箱集装箱船在不同燃油成本占比情况下各航速与25 kn航速时综合成本对比,由此可见并非航速越低越合算,对于每一个燃油成本占比都存在一个最佳经济航速[12]。

此外,采用节能技术一般都会增加初期的成本投入,因而投资回收期往往是船东格外关注的指标。但是回收期短并不意味着在船舶整个服役期的节能收益最大,所以更为重要的指标还应关注节能技术在船舶整个服役期的投资收益比。另外,节能方法的应用也要考虑诸如航行区域、载货特点、兼容性等综合因素。

图12 13 500 TEU船在不同油价及航速下经济性分析

4 发展趋势

虽然油价在近期产生较大的波动缓解了高油价所带来的成本压力,但是节能减排的绿色概念俨然已为大势所趋:预计到2015~2020年,EEDI基线值将比刚实施阶段降低10%,2020~2024年降低20%。现有的节能效果已经不能满足要求,因此就需要开发新技术、探索新能源来适应更加严格的要求。

(1)系统化的节能设计

随着技术的发展,单个设备的节能空间往往有限,但是如果从系统设计考虑节能技术的互补,以及船在各个工况下的能耗需求与节能特点;同时对系统的能量消耗进行实时监控,针对不同工况制定节能组合模式和策略,实现船舶全工况下的节能,其节能潜力还是比较可观的。

(2)LNG燃料

目前 LNG 作为船舶燃料已经成为未来的发展趋势之一。挪威船级社公开表示:“全球航运界到 2030 年有潜力实现减排 30%,这其中最有效的措施就是使用 LNG 作为燃料”。用LNG 作为燃料可以减少约20%的二氧化碳,85%氮氧化物以及95%硫化物的排放,同时由于其相对燃油低廉的价格,使得燃料成本平均可节省8%~9%左右,因而受到市场普遍关注。世界上第一艘以单纯LNG为主动力的货船已于2012年05月投入运营,其装备Rolls-Royce 6缸Bergen C26:33气体发动机,该船在投入运营不到一年的时间就预计运营费用至少下降5%~10%。未来随着美国页岩气出口,预计LNG价格会趋于走低,再加上LNG充气岸站及配套设施的建设,未来以LNG燃料为动力船舶一定更会受到市场青睐。

(3)可再生能源

风能和太阳能作为取之不尽的洁净能源一直是船舶辅助动力的最佳选择。

近二十年来,世界各国已建造了多艘风帆助航船舶,如法国客船“Club Med l”号可容纳620人,船帆面积为2 500 m2。该船利用柴油机推进时航速15 kn,用风帆时航速达11 kn,用帆的节能效果可达25%。而全球第一艘用风筝拉动的货轮“白鲸天帆”号已于2007年投入运营,节约油耗10%以上。目前日本东京大学设计的新概念风助推船采用碳纤维复合材料的九硬帆结构设计,每张帆面积为1 000 m2,新概念船将以风力作为主要推力,传统的燃油发动机为辅助动力。未来风帆助航技术将综合考虑流体动力学及船舶安全、操纵性、稳性及帆-机-桨匹配和自动化程度,越来越多的大型货船将可利用风能助航[13]。

目前将太阳能发电技术应用于船舶主要是用于小型客船或游艇的主动力以及大型船舶的辅助动力或照明、加热系统。如2014年年初,中远“腾飞”号滚装船就安装了总容量143.1 kW的太阳能光伏系统,验证了良好的节能效果。目前对太阳能发电技术在船舶上的应用还没有解决诸如转化效率、储能装置、可靠性等关键技术,随着未来技术的发展,太阳能发电技术结合风能、海流能、波浪能等再生能源将大有希望作为大型船舶的主动力,从而实现远洋全天候零排放的目标。

(4)燃料电池

研究证实,燃料电池应用于船舶比现有的柴油机推进效率可提高50%,且无噪声和振动,实现低排放。目前为止,一套320 kW功率的全尺寸燃料电池动力系统,已安装到一艘在北海运营的海洋工程供应船“Viking Lady”号上,这也是全球第一艘通过燃料电池技术,实现船上发电试验的营运船舶。

GL船级社和汉堡城市发展和环境管理局对世界商船队53%的船舶进行了船舶使用燃料电池的技术可能性、现有技术、融合概念和法律背景分析得出结论:在全世界范围内,船上安装船舶辅机燃料电池大约具有160 kMW的市场潜力。目前,燃料电池技术已趋于成熟,但其功率密度及电池容量尚且不足,而且初期投资过高(同功率约为柴油机价格6倍)是影响其大规模实船应用的重要因素。此外,诸如氢燃料的安全储运也是有待解决的问题,随着技术进步以及大规模的工业化应用和电池寿命可靠性的提高,相信燃料电池商业化应用于船舶领域会有广阔的前景。

5 结 论

以往几年,大量采用节能技术的亲环境船型设计颇受市场追捧,其效果确实也得到验证。Scorpio公司于2013年第一季度率先发布了其亲环境型MR油轮所带来的收益报告:公司新近服务的亲环境型MR油轮日均运费收入为20 726美元,而租赁的常规MR油轮日均运费收入为16 453美元。不仅如此,常规MR油轮日均运营费用为6 500美元,而亲环境MR油轮日均运营费用仅为5 852美元。公司声称,亲环境型油轮与2008年投入使用的MR油轮相比,效率提高了30%。

此外,最近几年对于未来船舶的全新设计理念也不断出现,如日前挪威Lade AS设计公司推出的全新船型设计Vindskip通过将对称翼型船体作为风帆产生推力辅以LNG 动力推动船体保持恒定航速,结合气象导航使航行路线保持最佳风向角度获取最大动力,声称最大可以节省60%的燃耗以及80%的CO2排放。

因此,船舶节能技术的发展不仅有其现实利益的驱动,同时也能带动船舶工业不断创新,相信未来会有更多革命性的设计涌现,使船运变得更加绿色环保,更好地为全球经济服务。

图13 Vindskip设计效果图

[1] Uwe Hollenbach,Jürgen Friesch.Efficient Hull Forms-What can be gained? [R].Hamburg:HSVA,2007.

[2] Karsten Hochkirch,Volker Bertram.Options for Fuel Saving for Ships [EB/OL].[2013-10-12].http://propellerpages.com / downloads / Options_for_fuel_saving_for_ships.pdf.

[3] Jürgen Friesch.Hydrodynamic Optimization of Ships [R].Hamburg:HSVA,2010.

[4] Renilson Marine Consulting Pty Ltd .Reducing Underwater Noise Pollution from Large Commercial.Vessels [R] .Australia ,2009.

[5] OCIMF.GHG Emission-Mitigating Measures for Oil Tankers [R] .London:IMO,2011.

[6] DNV.DNV Fuel Saving Guideline-For Bulk Carriers/Tankers / Containers [R] .Oslo :DNV,SDARI,HSVA,2011.

[7] Uwe Hollenbach,Oliver Reinholz.Hydrody- namic Trends in Optimizing Propulsion [C]// Second International Symposium on Marine Propulsors.Hamburg:Hamburg University of Technology,2011:41-49.

[8] Stavros X.Hatzigrigoris.Greener Shipping Summit [R].Athens:Newsfront Aftiliaki ,2011.

[9] Melvin Mathews.实现运营中船舶效率的提高:船舶动态纵倾优化指南 [R] .赫尔辛基:ENIRAM,2012.

[10] Teodor Akinfiev,Alexander Janushevskis,Egons Lavendelis.A Brief Survey of Ship Hull Cleaning Devices[J].Transport and Engineering 2007,24(4):133-146.

[11] Henry Chen.Voyage Optimization Supersedes Weather Routing [EB/OL].[2013-8-15].http://www.jeppesen.com / documents / marine / commercial / whitepapers / Voyage_Optimization_Supercedes_Weather_Routing.pdf.

[12] Jan Svardal,Friedrich Mewis.Fuel and Cost Savings by Hydrodynamic Measures [EB/OL].[2014-2-18].http://www.ship-efficiency.org/onTEAM/pdf/Mewis.pdf.

[13] 袁成清.船用新能源技术进展 [R] .武汉:武汉理工大学,2013.