Zr含量对Mg-5Gd-3Y-xZr合金晶粒尺寸及固溶行为的影响*

王兆强,陈 建,魏 婷,严 文

(西安工业大学 材料与化工学院,西安710021)

镁合金以其良好的减震降噪性能、电磁屏蔽性能、机械加工性能和易于回收等优点,在汽车业、通讯电子业和航空航天业等领域正得到日益广泛的应用,是目前较轻的金属结构材料[1-2].但是由于镁强度低塑性差限制了镁合金的广泛应用.与Mg-Al和Mg-Zn相比,Mg-RE合金系成为另一个越来越受到重视的镁合金系,在工业应用中展现出很大的发展前景[3].对于Mg-RE合金通常采用Zr细化晶粒[4],在普通冷却速度下,Zr可以使纯 Mg晶粒尺寸从毫米级细化到平均50μm左右,形成等轴晶粒[5].文献[6]通过盐雾腐蚀和析氢极化曲线研究了Zr晶粒细化对镁合金腐蚀行为的影响,文献[7]采用高温拉伸和高温压缩实验分析了晶粒尺寸对镁合金高温强度和蠕变性能的影响,文献[8]研究了Zr细化镁合金重熔后的晶粒不均匀性.但是对于Zr含量对晶粒尺寸、铸态组织、力学性能以及不同晶粒尺寸下合适的固溶处理参数的研究还比较少.

本文对比研究 Mg-5Gd-3Y、Mg-5Gd-3Y-0.3 Zr、Mg-5Gd-3Y-0.6Zr合金铸态光学显微组织和力学性能以及固溶态光学显微组织,以期明确Zr对Mg-5Gd-3Y-xZr合金晶粒尺寸和力学性能的影响并优化不同晶粒尺寸Mg-5Gd-3Y-xZr合金固溶处理参数.

1 实验材料及方法

熔炼使用高纯度 Mg(>99.95%),Gd、Y、Zr等合金元素均以中间合金的形式加入,即Mg-30Gd、Mg-30Y及 Mg-30Zr.Mg-5Gd-3Y-xZr合金在坩埚式电阻炉中熔炼,采用JDMJ溶剂(38%~46%MgCl2、20% ~28%KCl、5% ~8%BaCl2、18%~26%NaCl)[9]作为覆盖剂和精炼剂,在金属磨具中浇铸成型.

试样的固溶处理在电阻炉中进行,固溶处理后在50~60℃温水中水淬.采用光学显微镜观察合金组织,晶粒尺寸统计依照《金属平均晶粒度测定方法》(GB/T 6394-2002)选用截点法使用500 mm测量网格测定.压缩试验在DDL300电子万能拉伸机上进行,压缩试样尺寸为20mm×10mm×10mm,压缩速率为5mm·min-1.屈服强度测定采用《逐步逼近方法》(GB/T 228-2002)测定规定非比例延伸强度Rp0.2.

2 实验结果与分析

2.1 Zr含量对合金晶粒尺寸的影响

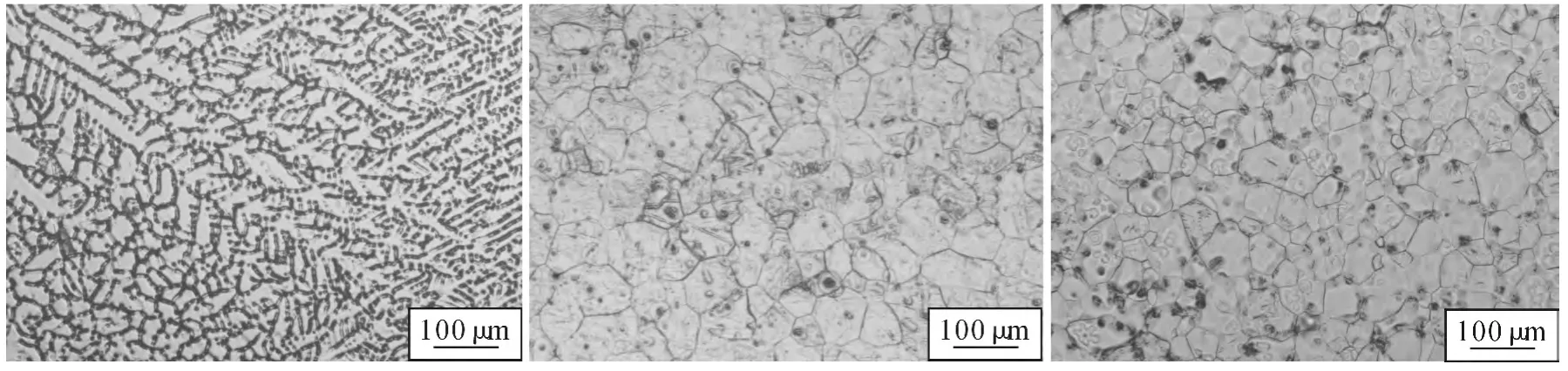

图1为不同Zr含量Mg-5Gd-3Y-xZr合金铸态金相图.图1(a)为 Mg-5Gd-3Y-0Zr合金金相图,由图1(a)可以看出在不加Zr熔炼时凝固组织为粗大的树枝晶,由于没有细化剂加入,凝固过程中晶粒长大明显.图1(b)为 Mg-5Gd-3Y-0.3Zr合金金相图,由图1(b)可以看出Zr的加入起到了细化作用,铸态组织由α-Mg基体和共晶组织组成,共晶组织呈块状或不规则形状分布于晶界处.图1(c)为 Mg-5Gd-3Y-0.6Zr合金,由图1(c)可以看出随着Zr含量的增加,晶粒明显细化,但是在铸态组织中出现了大量富锆晕圈.通过截点法统计60张左右金相图,测得不含Zr的Mg-5Gd-3Y合金铸态晶粒尺寸约为1 900μm,Mg-5Gd-3Y-0.3Zr合金铸态晶粒尺寸约为91.5μm,Mg-5Gd-3Y-0.6Zr合金铸态晶粒尺寸约为31.3μm.说明随着Zr含量的提高镁合金晶粒尺寸明显降低,异质形核机制认为Zr和Mg同为密排六方结构,且Zr的晶格常数与镁相近,满足非均质形核的晶体学条件,因此Zr质点可作为Mg有效的结晶核心发生异质形核,从而细化晶粒[10].而当Zr含量超过包晶反应点时在组织中形成了大量富锆晕圈[11].

图1 不同Zr含量Mg-5Gd-3Y-xZr合金铸态金相图Fig.1 OM images of as-cast Mg-5Gd-3Y-xZr alloy in different content of Zr

2.2 晶粒尺寸对镁合金力学性能的影响

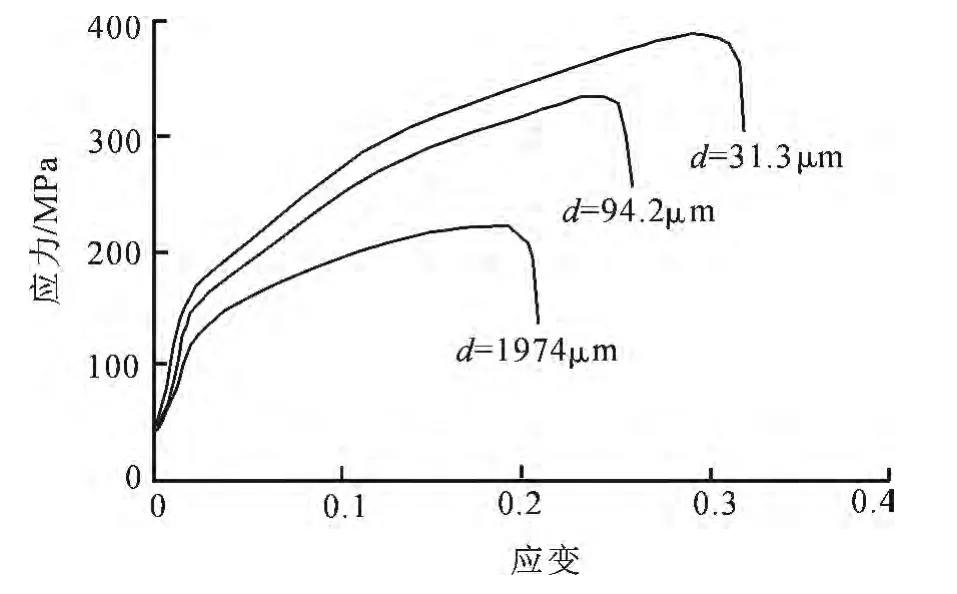

图2为不同晶粒尺寸Mg-5Gd-3Y-xZr合金的压缩曲线.从图2可以看出,随着晶粒尺寸降低材料塑性也有所提高,这是由于晶粒越细,单位体积内晶粒越多,同样的形变量可分散到更多的晶粒中,产生较均匀的形变而不会造成局部应力过度集中引起裂纹的过早产生与发展.当晶粒尺寸约为1 900μm时,抗压强度为201MPa.晶粒尺寸约为91.5μm时,抗压强度为339MPa.晶粒尺寸约为31.3μm时,抗压强度为384MPa.结合压缩曲线并通过使材料产生0.2%塑性变形测定屈服强度σy,测得晶粒尺寸为1 900μm时,屈服强度为82 MPa;晶粒尺寸约为91.5μm时,屈服强度为121 MPa;晶粒尺寸约为31.3μm时,屈服强度为147 MPa.说明晶粒细化明显提高了 Mg-5Gd-3Y-xZr合金的抗压和屈服强度.

图2 不同晶粒尺寸Mg-5Gd-3Y-xZr合金压缩曲线Fig.2 Compression curve of Mg-5Gd-3Y-xZr alloy in different grain sizes

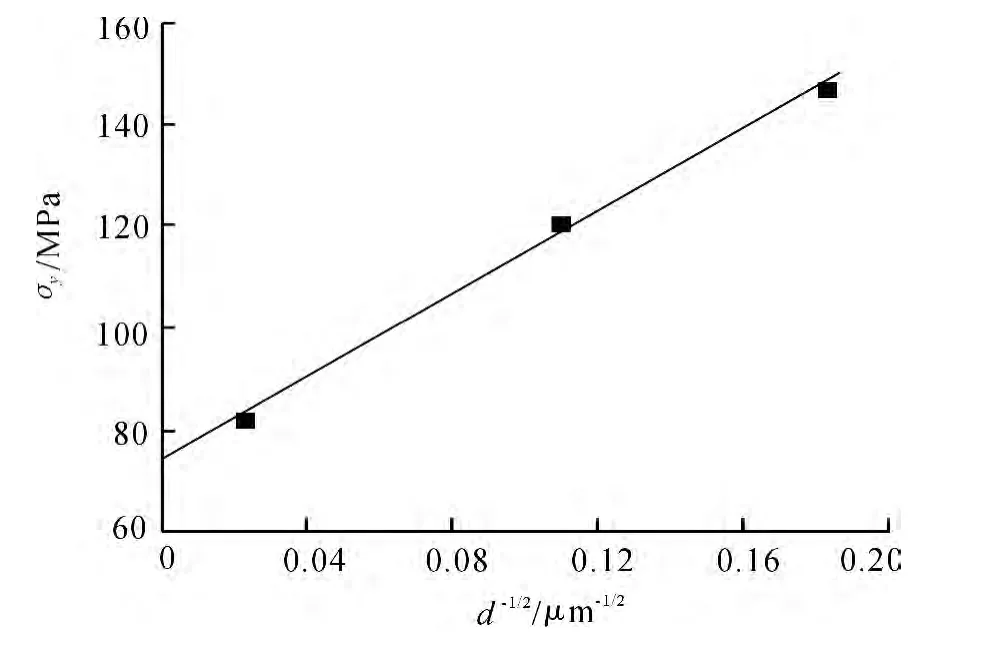

根据霍尔-佩奇(Hall-Pecth)[12]公式

式中:σy为材料屈服强度;σ0为单晶体屈服强度;K为Pecth斜率;d为材料晶粒的直径.

从式(1)可以看出,材料的屈服强度随着晶粒尺寸减小而增大,材料的晶粒尺寸越小合金屈服强度越高,这主要是因为晶界对位错滑移有阻碍作用,而晶界数量直接取决于晶粒的大小,因此晶粒尺寸越小,单位体积内晶界也就越多,对位错滑移的阻力也就越大,从而屈服强度越高.镁合金在常温下变形机制主要以孪生为主,并且晶粒尺寸越小,孪晶形核激活能越大,因此晶粒尺寸越小,孪生启动所需能量越高,屈服强度也就越高.图3为根据不同晶粒尺寸Mg-5Gd-3Y-xZr合金屈服强度得出的霍尔-佩奇公式拟合曲线,将屈服强度与晶粒尺寸关系换算为σy与d-1/2关系并拟合曲线得出σ0约为75MPa,K约为410.即σy≈75+410d-1/2.

图3 霍尔-佩奇公式拟合曲线Fig.3 Fitting curve of Hall-Pecth equation

2.3 Zr含量对Mg-5Gd-3Y-xZr合金固溶行为的影响

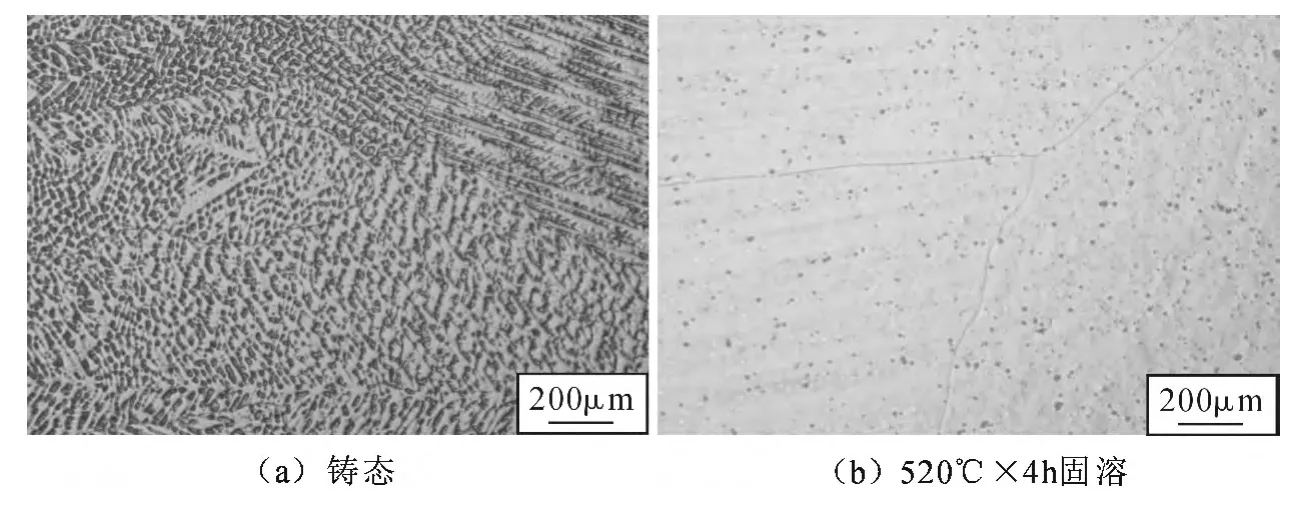

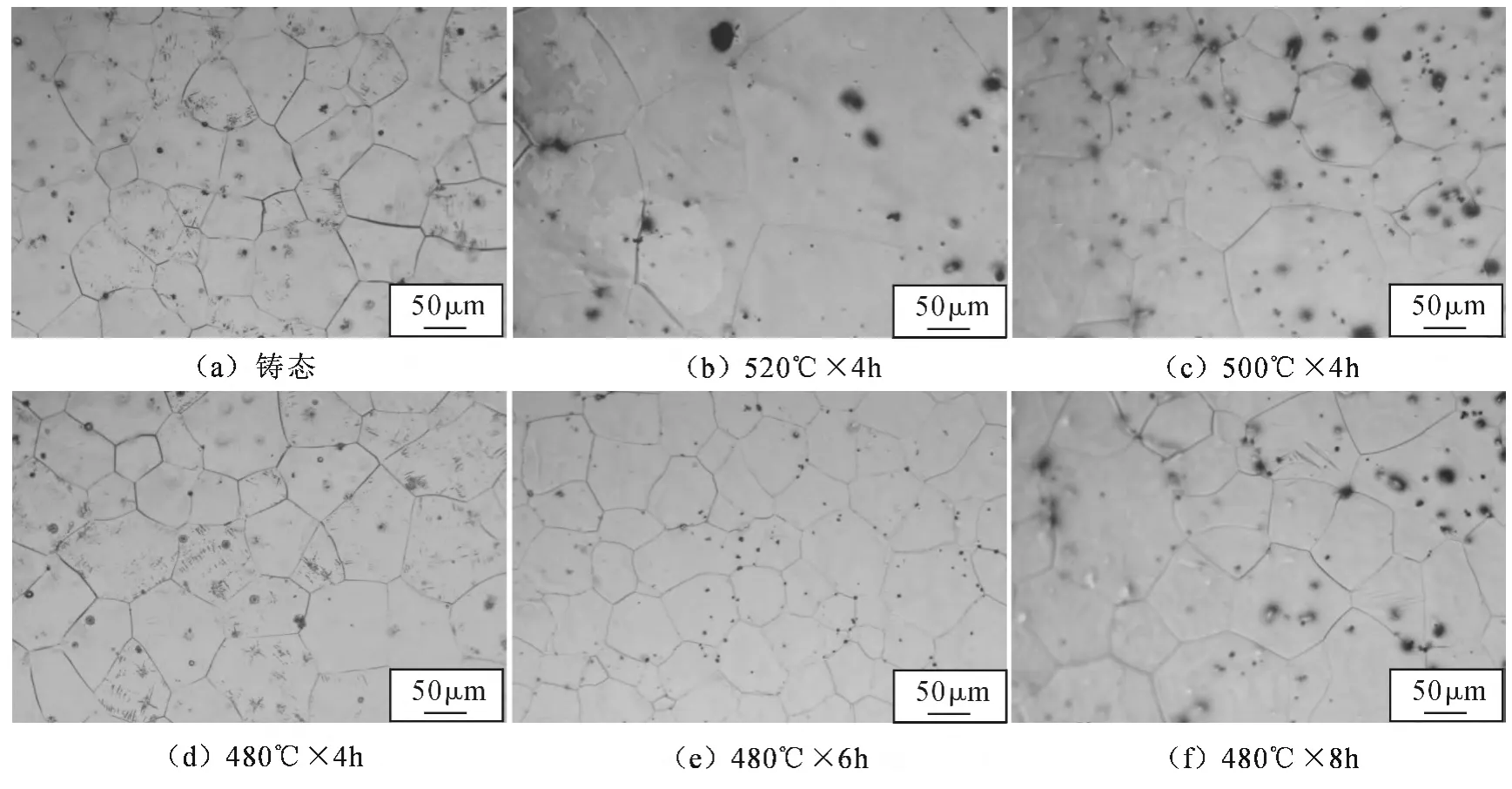

图4为Mg-5Gd-3Y合金铸态与固溶处理后光学显微组织,从图4(a)可看出,Mg-5Gd-3Y合金铸态组织为粗大的树枝晶,这是由于熔炼过程中未加入晶粒细化剂,导致凝固过程中树枝晶不断长大,从而晶粒尺寸较大.图4(b)为520℃×4h固溶处理后金相图,固溶处理后消除了凝固过程产生的枝晶组织,共晶相已溶入基体当中,并且由于铸态晶粒尺寸大,固溶处理中并未出现晶粒长大现象.

图5为Mg-5Gd-3Y-0.3Zr合金铸态与不同参数固溶处理光学显微组织.从图5(b)和5(c)可以看出,520℃×4h固溶处理消除了共晶组织,但是合金晶粒急剧长大,500℃×4h固溶处理晶粒长大也较明显.图5(d)~(f)为480℃固溶处理4~8 h金相图,480℃固溶处理4h时金相图,480℃固溶处理4h时共晶相依然存在,8h时消除了共晶相但是晶粒已经开始长大,480℃×6h固溶处理消除了共晶相且晶粒没有长大.因此最终确定480℃×6h为Mg-5Gd-3Y-0.3Zr合金最佳固溶处理工艺.

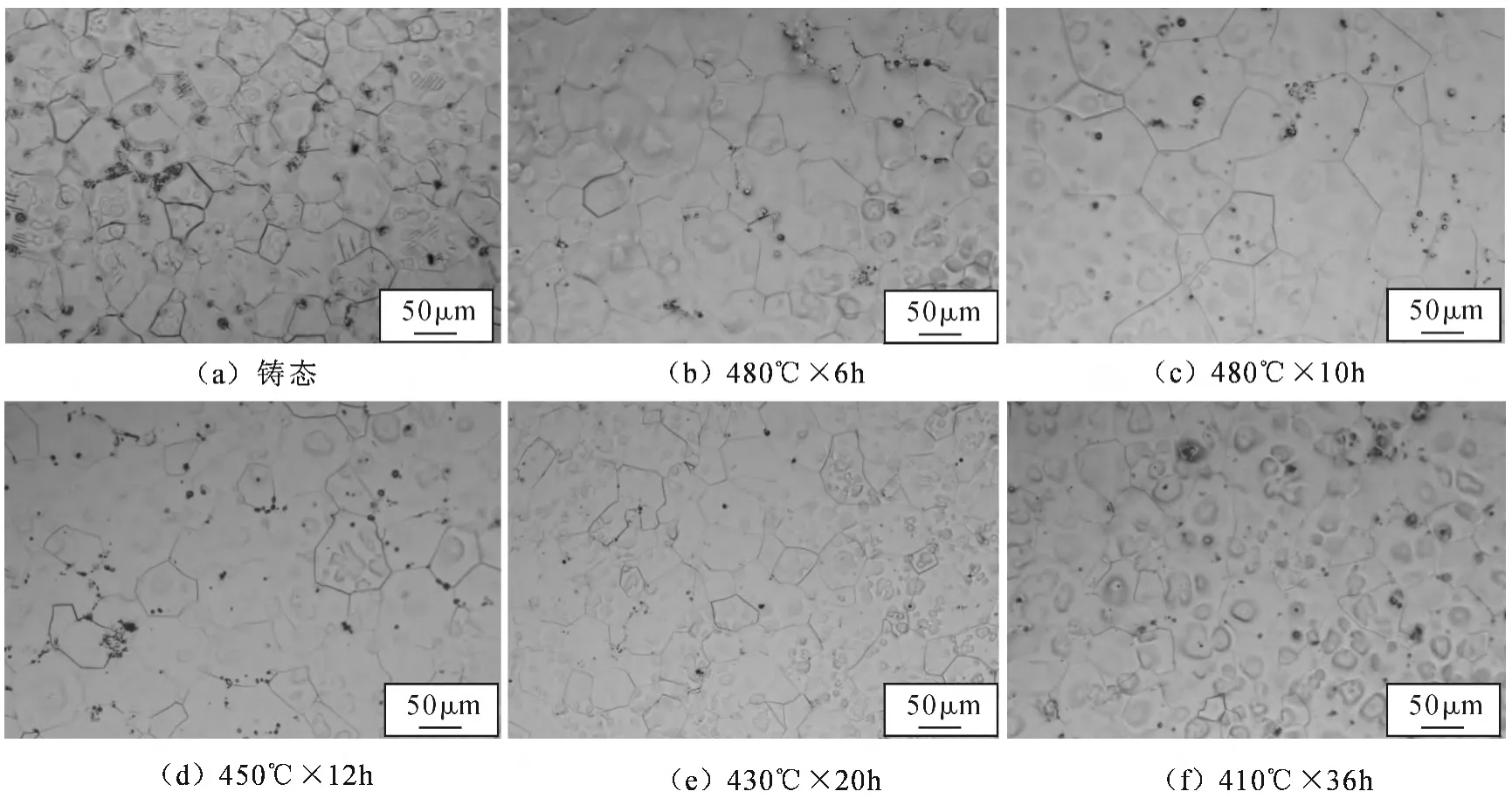

图6为Mg-5Gd-3Y-0.6Zr合金铸态与不同固溶处理的光学显微组织.从图6(a)可以看出,Mg-5Gd-3Y-0.6Zr合金铸态组织晶粒比较细小,共晶组织呈条状,分布在晶界附近,与此同时,出现了明显的富锆晕圈,其中富锆晕圈呈圈状或花瓣状,分布在晶粒内部.

图4 Mg-5Gd-3Y合金铸态与固溶处理金相图Fig.4 OM images of Mg-5Gd-3Yalloy in as-casting and solution treatment condition

图5 Mg-5Gd-3Y-0.3Zr合金铸态与不同条件固溶处理金相图Fig.5 OM images of Mg-5Gd-3Y-0.3Zr alloy in as-casting and different solution treatment conditions

图6 Mg-5Gd-3Y-0.6Zr合金铸态与不同条件固溶处理金相图Fig.6 OM images of Mg-5Gd-3Y-0.6Zr alloy in as-casting and different solution treatment conditions

图6(b)为 Mg-5Gd-3Y-0.6Zr合金480℃×6 h固溶处理的金相图,由图6(b)可以看出晶界周围的共晶相已完全消除,富锆晕圈部分消除.继续增加固溶时间至480℃×10h,如图6(c)所示,富锆晕圈较6h有所减少但是晶粒尺寸也有较明显的长大.因此,固溶处理时应该降低固溶温度延长固溶时间.450℃×12h、430℃×20h和410℃×36h固溶处理的金相组织如图6(d)~(f)所示,可见三种处理条件下晶粒尺寸均未长大,450℃×12 h对于富锆晕圈的消除效果最好,410℃×36h固溶处理相对于铸态组织富锆晕圈基本没有变化.因此,450℃×12h为镁合金 Mg-5Gd-3Y-0.6Zr合金的最佳固溶处理参数.

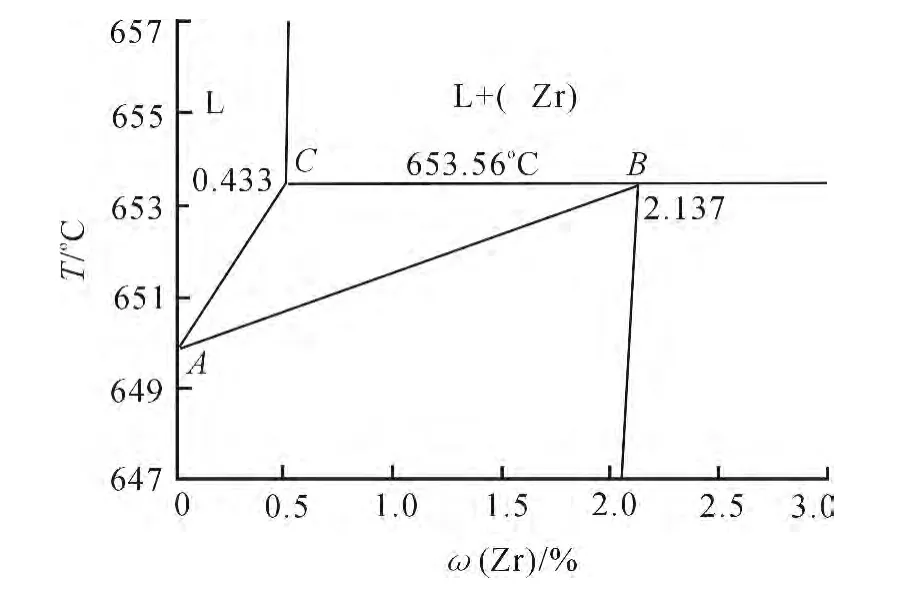

图7为镁锆包晶端相图,由图7可以看出,Mg-5Gd-3Y-0.6Zr合金富锆晕圈的形成主要是由于Zr含量过高,导致出现包晶反应,并且固液二相线的温度非常高(650℃左右),已经接近Mg的熔点.因此,铸态组织中的富锆晕圈很难通过固溶处理完全消除.

图7 Mg-Zr包晶端相图Fig.7 Peritectic corner of the Mg-Zr phase diagram

3 结 论

1)Mg-5Gd-3Y-xZr合金铸态晶粒尺寸随Zr含量增加而减小,无Zr时晶粒尺寸约为1 900 μm,Zr含量为0.3%和5%时晶粒尺寸分别约为91.5μm和31.3μm.

2)Mg-5Gd-3Y-xZr合金抗压强度随着晶粒尺寸减小而增加,屈服强度与晶粒尺寸关系满足霍尔-佩奇公式,拟合霍尔 -佩奇公式为σy=75+410d-1/2.

3)Mg-5Gd-3Y-0Zr、Mg-5Gd-3Y-0.3Zr和Mg-5Gd-3Y-0.6Zr合金最佳固溶处理参数分别为520℃×4h、480℃×6h和450℃×12h.

[1] MORDIKE B L,EBERT T.Magnesium Properties-Application-Potential [J].Materials Science and Engineering A,2001,302(1):37.

[2] LIU W C,DONG J,ZHANG P,et al.High Cycle Fatigue Behavior of As-Extruded ZK60Magnesium Alloy[J].Journal of Materials Science,2009,44(11):2916.

[3] 吴文娟,丁文江,曾小秦,等.高性能稀土镁合金的研究进展 [J].中国材料进展,2011,30(2):1.WU Wei-juan,DING Wen-jiang,ZENG Xiao-qin,et al.Research Progress of Advanced Magnesium Rare-Earth Alloys[J].Materials China,2011,30(2):1.(in Chinese)

[4] STJOHN D H,QIAN M,EASTON M A,et al.Grain Refinement of Magnesium Alloys [J].Metall Mat Trans A Phys Metall Mat Sci,2005,36(7):1669.

[5] MA Q,STJOHN D H,FROST M T.Characteristic Zirconium-Rich Coring Structures in Mg-Zr Alloys[J].Scripta Materialia,2002,46(9):649.

[6] SONG G L,STJOHN D H.The Effect of Zirconium Grain Refinement on the Corrosion Behaviour of Magnesium-Rare Earth Alloy MEZ [J].Journal of Light Metals,2002,2(1):1.

[7] BETTLES C J,GIBSON M A,ZHU S M.Microstructure and Mechanical Behaviour of an Elevated Temperature Mg-Rare Earth Based Alloy[J].Materials Science and Engineering A,2009,505(1/2):6.

[8] QIAN M,HILDEBRAND C G,STJOHN D H.The Loss of Dissolved Zirconium in Zirconium-Refined Magnesium Alloys after Remelting[J].Metallurgical and Materials Transactions A,2009,40(10):2470.

[9] 王玮.Mg-10Gd-3Y-0.5Zr合金复合净化行为研究[D].上海:上海交通大学,2010.WANG Wei.Multistage Purification Behavior of Mg-10Gd-3Y-0.5Zr Alloy[D].Shanghai:Shanghai Jiaotong University,2010.(in Chinese)

[10] EMLEY E F.Principles of Magnesium Technology[M].Oxford:Pergamon Press,1966.

[11] QIAN M,DAS A.Grain Refinement of Magnesium Alloys by Zirconium:Formation of Equiaxed Grains[J].Scripta Materialia,2006,54(5):881.

[12] 卢柯,刘学东,胡壮麒.纳米晶体材料的Hall-Petch关系[J].材料研究学报,1994,8(5):385.LU Ke,LIU Xue-dong,HU Zhuang-qi.Nano Crystal Materials Hall-Petch Relation[J].Chinese Journal of Materials Research,1994,8(5):385.(in Chinese)