影响造船生产效率的因素分析及对策

赵定刚,刘建峰,徐国明

(上海外高桥造船有限公司,上海 200137)

0 引 言

目前我国造船总量位居世界第一,但非第一造船强国。由于常规产品比重较大,附加值偏低,造船企业的总产值和利润与韩国相比,差距明显。为了早日成为造船强国,提高企业盈利水平,转型发展,提升企业竞争力刻不容缓。

造船生产效率是造船企业核心竞争力,对于任何一个造船企业来说,其都是评价技术力量、硬件设施、工艺流程、管理水平优劣与否的一项关键要素,也是一个企业能否更多的创造利润的关键。尤其是在当前劳动力成本不断攀升的情况下,其重要性越发突出,是企业转型发展的重要突破口。尽管近十年来我国造船效率提升明显,但与日韩相比,仍有不少差距。以30万t VLCC建造为例,韩国造船企业需65万工时左右,我国最优秀的船厂仍需110万工时左右。因此,提高造船效率,是我国造船企业成为世界一流企业的必由之路。

1 造船生产效率及工时

1.1 造船生产效率及计算方法

船舶制造是一个比较系统而复杂的工程,国际上对造船物量进行了统一,为“修正总吨”。修正总吨是在船舶总吨基础上考虑进船舶复杂度而算出的船舶度量单位,计算方法是:修正总吨CGT=GT×C,其中GT为总吨,C为修正系数,单位为CGT。目前国际上均按OECD造船工作组1994年1月制定的修正系数表选用。

造船生产效率计算方法为:造船生产效率(H/CGT)=船舶建造投入的总工时(H)/船舶产品修正总吨(CGT)

其中,工时单位为H,修正总吨单位为CGT。数值越低,表明效率越高。

造船企业要提高生产效率,一是提高单个船舶产品的修正总吨,二是降低工时投入。船舶产品的附加值越高,修正总吨也就越高。一般从接船伊始,该产品的修正总吨已确定。在船舶建造过程中,只有不断减少工时投入,才能有效提高生产效率。

1.2 造船工时管理

1.2.1 工时

工时是指一个劳动者工作1h即为一个工时,它可以作为研究劳动和生产能力的标准。工时管理主要是围绕员工个人工作消耗的工时进行反馈、统计、分析,管理人员则可以详细、逐项地查看生产和即时劳动力数据,特别是活动级劳动力信息。同时,管理人员通过工时数据进行效率分析,实时监控生产流程,采取措施改善和提高生产效率及控制劳动力成本。工时还可以作为管理人员制订科学的企业决策的主要依据。

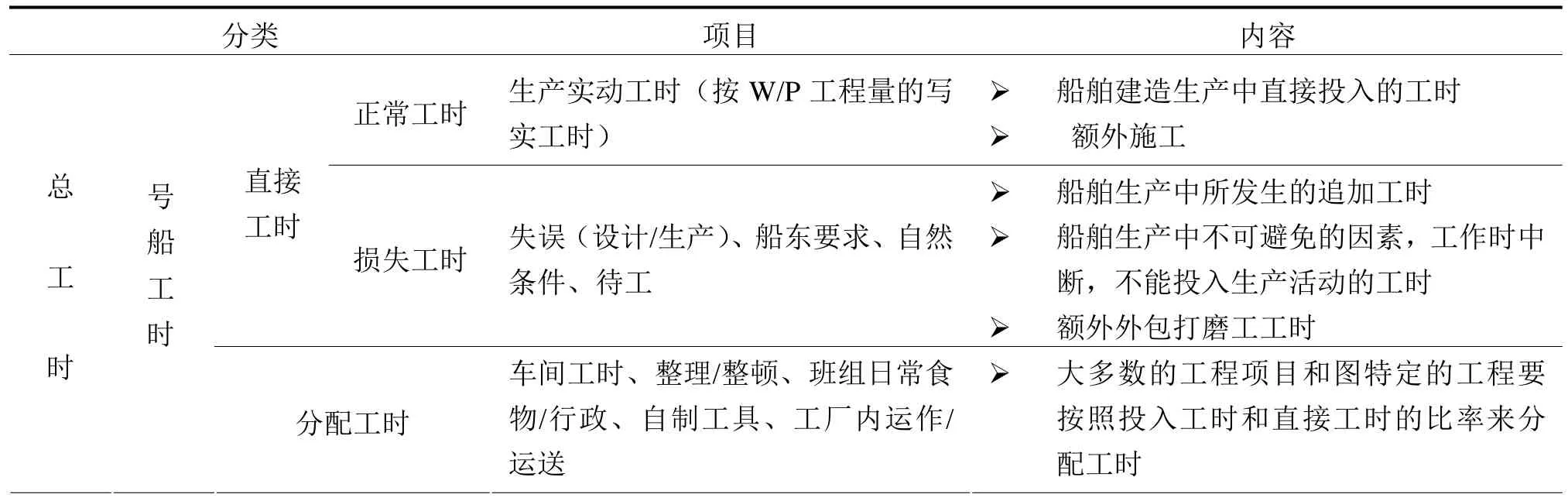

1.2.2 造船工时分类

为了能够更为有效的了解清楚现场工时投入实际状况,造船企业会对工时发生情况进行系统的分类,通常可分为总体工时(发生工时)及号船工时,其中总体工时所对应的生产效率称之为总体效率,号船工时所对应的生产效率为号船效率。

总工时:发生于班长记录的每天每人出勤情况,一般由部门负责人以30min为单位,记录每人每天的工作内容,并在下班前输入到日报表。它主要是由号船工时和非号船工时组成的。

号船工时:员工上班后直接投入到生产中的工时,以30min为单位,根据派工单而投入的直接工时和因为没有派工单而投入的分配工时,以及由派工单投入生产,而在生产过程中损失的工时。号船工时分为直接工时和分配工时。

造船企业的工时分类表见表1。

表1 造船企业工时分类

续 表1

2 国内先进船厂效率分析

2.1 国内先进船厂效率影响因素分析

影响国内造船企业生产效率的因素较多,但不同企业情况不同,采取的措施也各不相同。为了找到有效的途径去分析提高造船生产效率,通过工时分析对国内某先进船厂的剖析,来寻找答案。

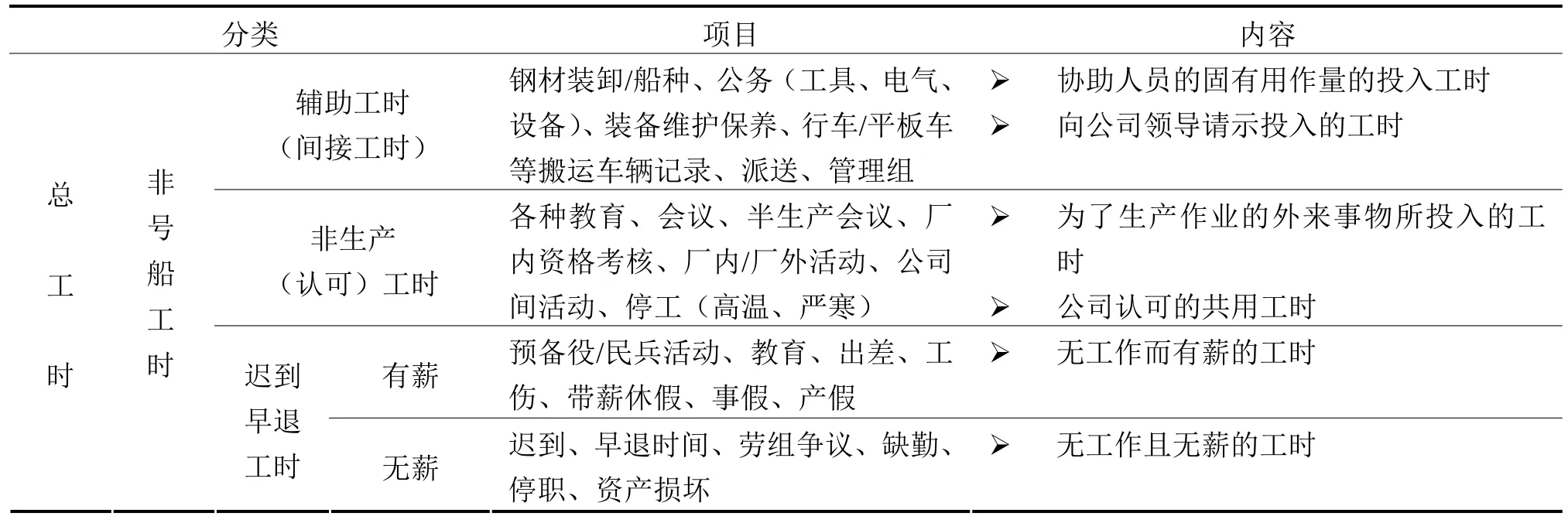

国内某先进船厂2013年号船总工时投入约为1127万h,各类工时比例见表2。

表2 国内某先进船厂2013年号船工时分类比例

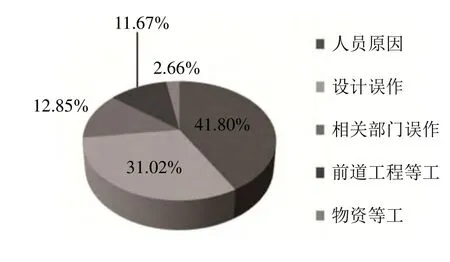

根据上表的工时数据,可以找到提升生产效率的影响因素及其权重(见图1)。

为了进一步找到应对措施,需要结合该船企的实际行为情况对各影响因素进行匹配,从而找到深层次的原因(见表3)。

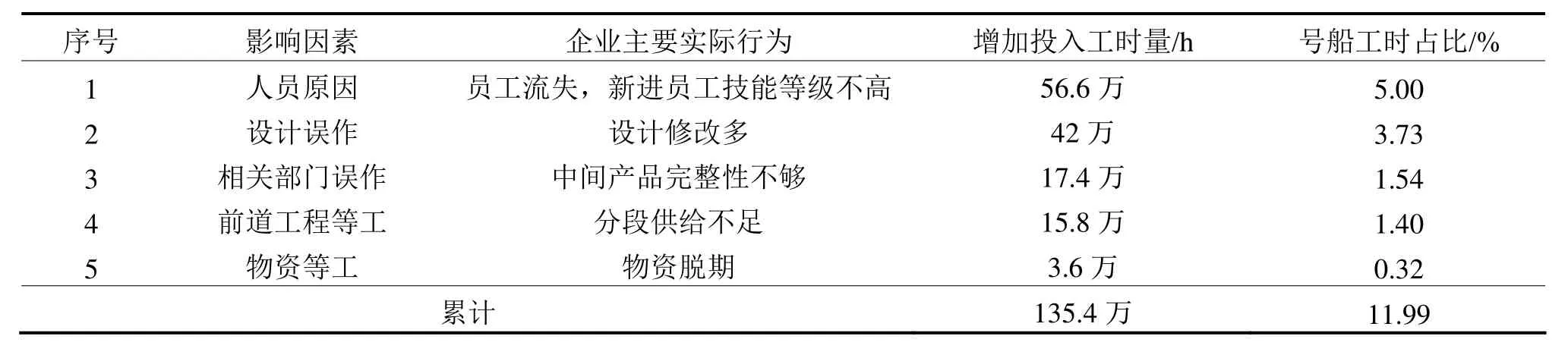

表3 国内某船企2013年效率影响与企业实际行为情况匹配

企业的5种影响效率的行为,造成了2013年多投入135.4万工时,致使企业全年生产效率下降近12%。按照20元/工时估算,企业至少增加2708万元人工费的投入。

2.2 国内先进船厂效率提升趋势曲线

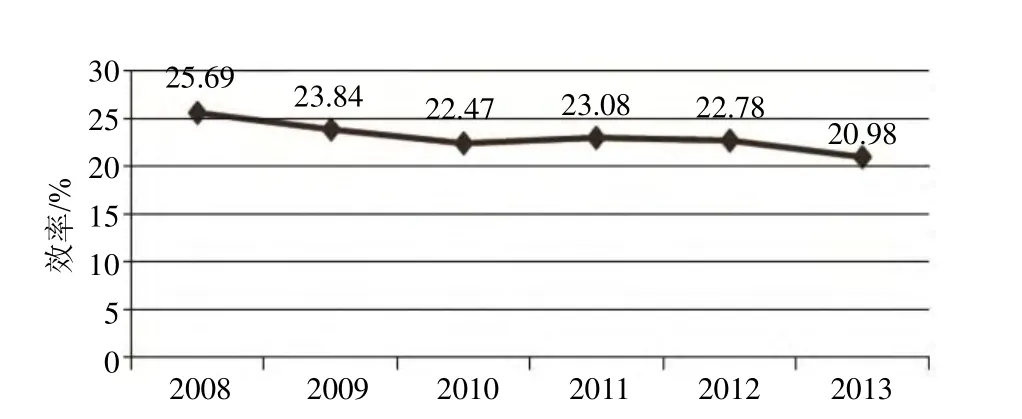

该船厂一直都在大力推进效率提升,2008~2013年的效率提升情况见图2。

图1 提升生产效率的影响因素及其权重

图2 国内某先进船厂2008~2013年效率提升趋势

该船厂自2008年推进效率提升工程以来,在2008~2013年期间,生产效率提升成果显著,从25.69H/CGT,稳步提升至20.98H/CGT,5a期间累计提升22.5%。

2.3 效率提升与成本分析

近十几年来,我国造船业的生产效率长期维持在30H/CGT以上,效率提升进展情况缓慢,生产技术方面难以取得重大提升,生产设备、场地资源限制,管理提升不明显等为其主要原因。其中生产技术方面及生产设备及场地资源优化对生产效率的提升一般都能取到立竿见影的效果,比如购买先进的生产设备,引进先进的工艺流程,生产技术,都能很快地对生产效率产生影响,但是这两方面因素都需要较为庞大的资金投入,而管理提升则资金投入较少,但是相应的成效比较缓慢,且难以推进,尤其是当生产效率到达一定高度的时候。

因此,企业在设定公司效率提升指标的时候,都应该结合自身的生产情况、场地布置,生产要素的综合因素制定适合公司发展的效率提升指标。尽量避免生产效率提升所投入的成本额高于节约成本额的现象发生,这样才能使得公司的生产效益最大化。

3 提升造船生产效率策略

3.1 做好企业效率提升整体规划

生产效率是企业核心竞争力的重要标志,效率提升具有全面性、全过程、全员参与的特征,企业除了关注交船、接单、盈利之外,应投入一定精力狠抓企业效率提升工作,从战略层面主动作为,针对效率提升进行顶层设计,做好企业效率提升的整体规划。

从体制和机制方面,应建立完善的组织保证、常态化的运行机制及可量化的评价体系,从而保证效率提升工作正常开展。通过与国内外先进造船企业的指标对标,寻找效率差距,从公司整体发展规划出发,设定效率提升目标值。可将指标进一步分解至年度、季度、月度,以及分解至各责任单位,采取措施加以实现。根据企业自身情况,梳理好效率提升与成本之间、效率提升与企业发展之间的关系,实事求是加以推进。

3.2 制订人力资源发展规划

近几年,我国人口红利逐步消失,人力成本不断大幅提升,企业应有效利用人力资源,做好人力资源的发展规划。

建立“员工与企业共同发展”的理念。从企业层面搭建员工技能提升平台,不断对企业员工进行培训,提高员工的技能和素质。建立企业内部劳动力调配机制,减少用工总量,降低人工成本。优化工艺流程,推行复合工种,提高员工个人的工作效率。推进现场精细化管理,通过施行新工艺工法,大力推行工装使用,改善员工作业环境和作业难度,提高员工安全和职业健康的保障力度。建立员工合理的考核激励机制,增加员工收入,以具备竞争力的薪酬水平来稳定骨干人员。

3.3 实现设计与生产匹配度最大化

设计要加大前期策划,增强设计与现场的贴合度。在生产现场逐步推进精细化管理、流程优化及作业标准化的同时,设计应树立以生产为主的先进理念,必须依据生产部门的需求而不是按照自己的理解,向生产现场提供图纸和相应数据。

提升设计质量是提高效率的重要途径。设计部门应充分运用市场化机制,将设计质量作为评价员工的重要标准,促使员工自我提升。同时完善设计管控模式,将图纸的质量管控贯穿整个设计流程,让设计质量的责任落实到个人。

3.4 持续推进工艺流程改善,实现分时分道生产

减少和消除作业流程中非增值环节,实现分时分道的节拍生产,是造船企业实现精益生产的重要途径。企业要从梳理流程着手,不断提升精益生产水平。

企业可以开展作业岗位分析,按区域/阶段/类型对造船生产作业流程中各个环节的饱和程度不间断地进行跟踪分析,通过岗位合并,培训复合技能人员,提高工时利用率。

不断压缩辅助作业工时,尽量减少集配整理时间。在流程上,要求物资和托盘在物流过程中不停顿、不倒退、不转向,尽量缩短物流路线,减少吊运时间,从而大幅降低无效作业时间的比重。

大力推进工序前移。小组立、大组立、船坞、码头各工艺阶段在分别完成相同工作量的情况下,所消耗的作业时间比例为1:3:6:9。从工艺上,在确保安全的基础上,尽可能将船坞工作移至大组立或小组立阶段,尤其是舾装件。

持续推进结构零部件托盘分道。将以部件库存、分段配送模式转变为以零件为库存、分道配送的模式。依据标准工艺阶段、标准工程图和作业最基本派工单位WJ为托盘分解基准,形成结构的零部件托盘。管理零部件托盘与管理舾装托盘一样,以实托盘为对象,依据组立树,形成托盘之间的拓扑关系。

3.5 大力推进工装化、自动化

无论从提高造船生产效率方面,还是从保证质量、安全和职业健康方面,大力推行新工艺、新工法,大量采取新型工装,对提升企业管理水平和压缩船舶建造周期都有着重要作用。

新型工装的研发及推广使用,对提高作业效率,改善作业环境有着重要作用。几乎每一个作业环节都有可以改善的地方。如快速加热设备、新型码板、重复利用的引熄弧板、简易登高梯等,发挥广大员工的积极性,结合自身工作提出改善方案。以工时/成本作为衡量标准,并对表现良好的员工进行奖励。

3.6 实现生产运行精细化管理

按照企业实际情况,实施精细化派工管理,将任务包分解至更小的基于个人的派工单,实现派工到个人、评价到个人、考核到个人。以具体的、可衡量的评价指标来监控、评判生产部门、作业区、班组乃至员工个人的状况。

作业标准化是生产过程精细化的重要基础。通过标准工程图,可将作业各工序予以固化,形成标准周期,再辅以固化的工艺阶段,形成完备的作业工程的标准化。

3.7 大力推进信息化

利用信息化手段实现部门与部门之间、部门内部的信息共享,减少各环节沟通协调时间。建立公司级的ERP系统,实现设计、物资、生产的信息共享,提高通过信息化规范各环节的操作,实现对产品全过程的监控。加大物联网技术和面向基层生产部门的MES(加工执行)系统的研究可以带动企业整体发展。

4 结 语

生产效率是决定船企能否长期赢得市场的核心竞争力所在。企业应把效率提升作为企业发展的核心战略之一,制订人力资源的发展规划,优化生产流程,大力提高作业标准化,朝着节拍生产方向努力。同时把建立提高效率的体系建设和机制保障作为重点,并利用各类指标来进行各项措施有效性的监控。此外,利用工装化、自动化、信息化来提高企业生产运行效率。各部门要加强精细化管理,调动广大员工的积极性和主动性。只有全员参与,效率提升才有可能。

[1] 中华人民共和国船舶行业标准(CB/T 3484-2005)[S].