基于FGB法的船体曲面拼板焊接工艺研究

鞠理杨,喻 军,刘建峰

(1. 江苏科技大学船舶与海洋工程学院,镇江 212003;2. 上海外高桥造船有限公司,上海 200137)

0 引 言

随着我国焊接技术的迅速发展,各大企业不断推广自动化焊接来提高生产质量和效率,因此各行各业对于高质量、高效率自动化焊接技术的需求越来越迫切。在船体曲面结构建造中,因受胎架条件的限制,通常不能把工件进行翻转施工,大多采用CO2陶质衬垫单面焊双面成形来完成,由于受焊接变形、焊工技能、焊接材料及性能等多种因素的影响,该方法使焊工劳动强度相对较大、耗费工时多,质量可靠性与焊工技能关联大,辅助材料多等实际情况。

1 FGB法焊接工艺

1.1 FGB法起源和应用价值

FGB法(柔性玻璃纤维热固焊剂衬垫焊接)是近年来从日韩引入国内的高效焊接工艺,主要应用于曲面钢板的拼接以及船体建造中船台合拢阶段,甲板、内底板大焊缝的焊接。其特点是简便、省力及材料成本相对较低。FGB法焊接工艺脱胎于FAB(柔性石棉衬垫焊)法焊接工艺,FAB衬垫是日本在1974年研制成功的,在造船和桥梁等施工现场获得实用后,证明能有效地提高焊接效率,并可显著减少焊工劳动强度。将 FAB法衬垫改换为柔性玻璃纤维衬垫,在曲面板拼板时应用这种自动化焊接工艺。有效降低焊接残余应力和变形,大幅减少船体曲面板材焊接装配过程中用来定位的临时马板的使用,提升自动化焊接率,减少焊后打磨修整工作量,从而减低人员劳动强度,缩短胎位周期,进而实现降低生产成本,提高生产效率的目的。表1详细说明了FGB法对比原CO2气体保护焊的优势。

表1 曲面外板一般FCAW焊与FGB焊变形对比

1.2 国内应用

江南造船厂1981年引进FAB-1型衬垫和US-43焊丝、PF1-45焊剂、RR-2金属粉等焊接材料。经过工艺认可试验,取得ZC(中国船舶检验局)和LR(英国劳氏船级社)的认可。自1982年起,先后在16000t煤轮、27700dwt以及20000t散货船等多艘船舶的内底纵横对接缝上得到了应用。所用钢材为D级低碳钢,焊缝总长大于1000m,总合格率达到99%。

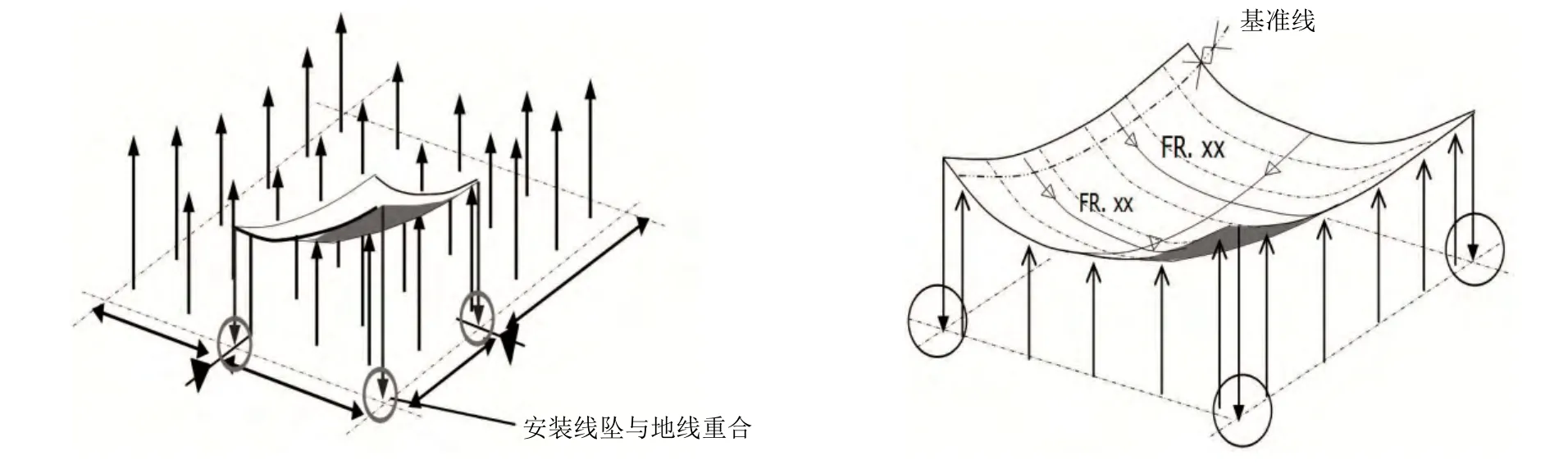

FGB法焊接工艺不同于在平直板上应用较多的FAB焊接工艺,它对焊缝加工精度的要求非常高,坡口间隙要求在0~3mm。因此,如果曲面板拼板时安装定位的精度控制水平达不到要求,就很难将FGB法应用在胎架上的曲面外板上。图1为曲面板拼板定位精度控制示意图。在曲面外板拼板时传统的CO2气体保护焊容易产生焊接收缩变形和角变形,造成外板安装线和底线不重合或者是焊缝附近板的上拱,降低曲面外板拼板焊接的精度,严重影响焊接产品的质量,需要加放焊接余量或者提前在胎架上加放一定的反变形来平衡焊后变形[1]。

图1 曲面板拼板定位精度控制示意

在国内,由于受焊接技术以及精度控制水平的影响,FGB法焊接目前还未在曲面外板焊接上得到应用。目前的曲面拼板焊接方法主要还是CO2气体保护焊和传统的埋弧自动焊,由于产生焊接变形,因而往往需要用大量的临时马板来定位。而且,传统的方法效率较为低下,成本较高。而在国外焊接技术先进的国家,由于精度管理水平较高,焊接变形预测水平高,因而焊接余量控制得很好,已经可以取消临时马板,实现更为高效的曲面外板拼板焊接。图2为传统的曲面外板焊接工艺对比FGB法焊接工艺。

图2 中国和韩国船厂曲面外板拼板焊接

2 焊接过程数值仿真

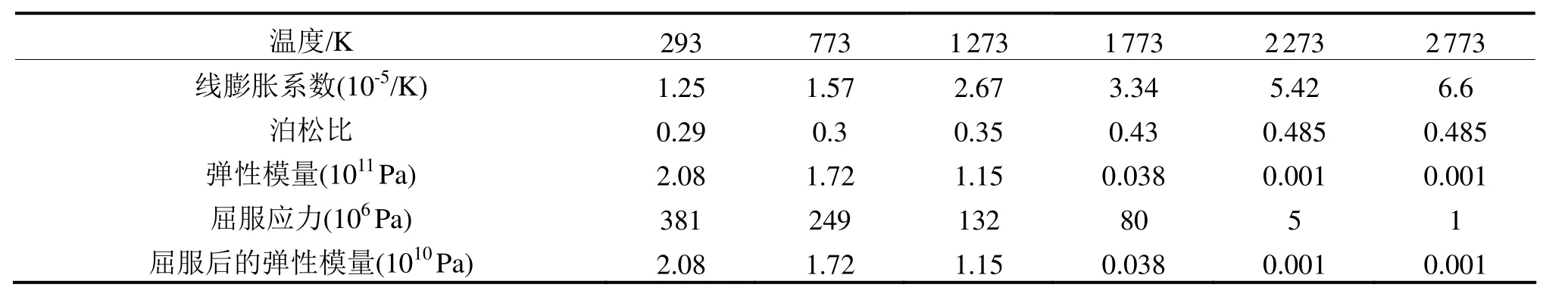

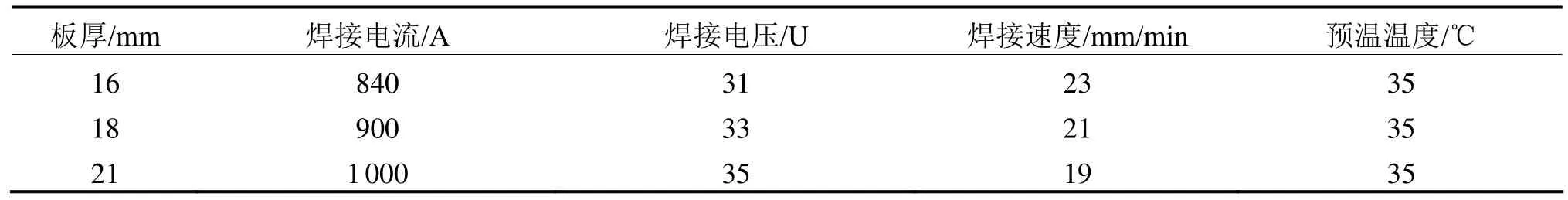

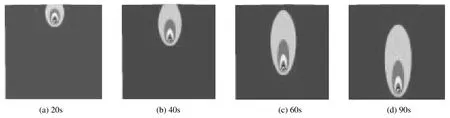

采用ANSYS中热——结构耦合单元,建立模型,定义约束条件,采取“生死单元”的方法施加温度载荷,来模拟 FGB法焊接工艺中铁粉融化的过程,寻找到计算代价较小,适用于工程计算的合理方法对平板焊接进行数值模拟。图3为温度场计算过程中各个时间点的温度云图。表2为焊件的各项物理参数,焊接工艺参数主要参照FAB焊接工艺参数并作一定修改来确定。表3为焊接工艺参数。

表2 焊件各项热物理参数

表3 焊接工艺参数

图3 焊接过程的温度云图

图4 将结果放大50倍之后的变形

从图3可知,焊接热源的温度场分布形状基本不变,呈椭圆形分布,热量主要集中在椭圆形热影响区的前部。从 20s,40s,60s,90s的温度云图中可以看出随着焊接热源的移动,热影响区的位置也在不断地变化,逐渐从焊接薄板的一端向另外一端移动。由于热量累积的影响,焊接板的整体平均温度也逐渐升高,直到达到准稳态。其最高温度也逐渐增加到2130℃。图4为焊接变形。由图可知,因为起止端未加引熄弧板,模型处于自由状态,电流不稳定,所以电弧处于不稳定状态,焊缝起止端变形较大[2]。

3 FGB法焊接工艺试验

3.1 前期准备

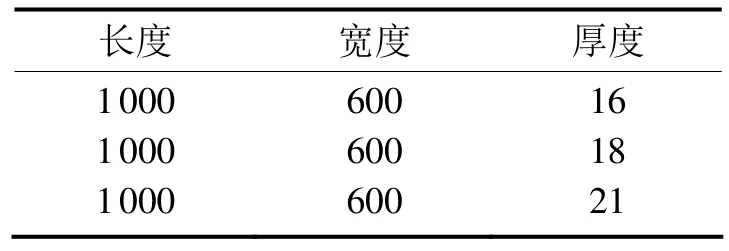

本次实验采用16mm、18mm、21mm三副不同厚度的试件进行对接焊试验,具体尺寸见表4。

FGB法埋弧自动焊通常坡口形式为 V型坡口,角度45~50°,本次试验根据现场生产需要,坡口角度为 40°;坡口的清理要求规定必须将焊接坡口及坡口两侧各宽20mm范围内的氧化物、水分、油污等清除干净。焊件装配时板材必须放平整,装配间隙最大不能超过3mm。需要点焊对试件进行定位,在装配定位焊时,不允许有气孔、夹渣、裂纹、焊穿等焊接缺陷。试件采用尺寸为 250mm×300mm的弹性引熄弧板,板厚与母材相同或-2~2mm。另外对于预热温度的规定要求是当周围环境温度低于0℃时需要进行预热。

表4 工件尺寸 单位:mm

3.2 焊接衬垫安装和焊道布置

焊接试板装配完成之后要进行衬垫的安装及铁粉的铺设。FGB法是将软衬垫黏贴在钢板接缝反面,正面实施埋弧自动焊,因此 FGB法选用的衬垫必须是专用的、特殊的衬垫。在安装衬垫时,需要特别注意衬垫与焊接试板的背面紧密黏合,并且衬垫与衬垫的衔接处应相互无间隙,防止在焊接过程中造成衬垫与衬垫衔接处的焊缝焊穿等现象。衬垫安装见图5,焊接过程和试件成形见图6。

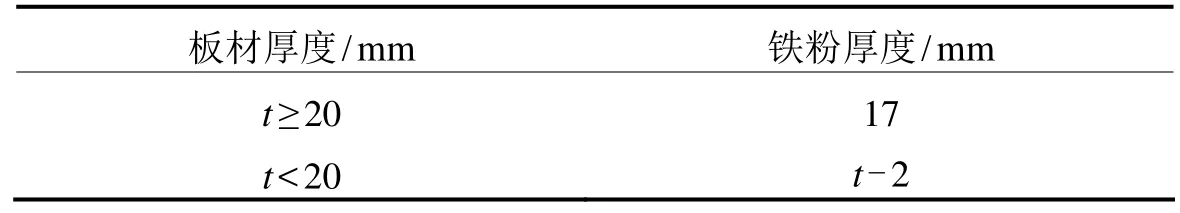

铁粉应均匀地平铺在焊接试件的坡口内,铁粉的铺设厚度要求见表5。

表5 铁粉铺设厚度

图5 FGB法衬垫安装

图6 焊接进行过程和试件成形

3.3 试验数据分析

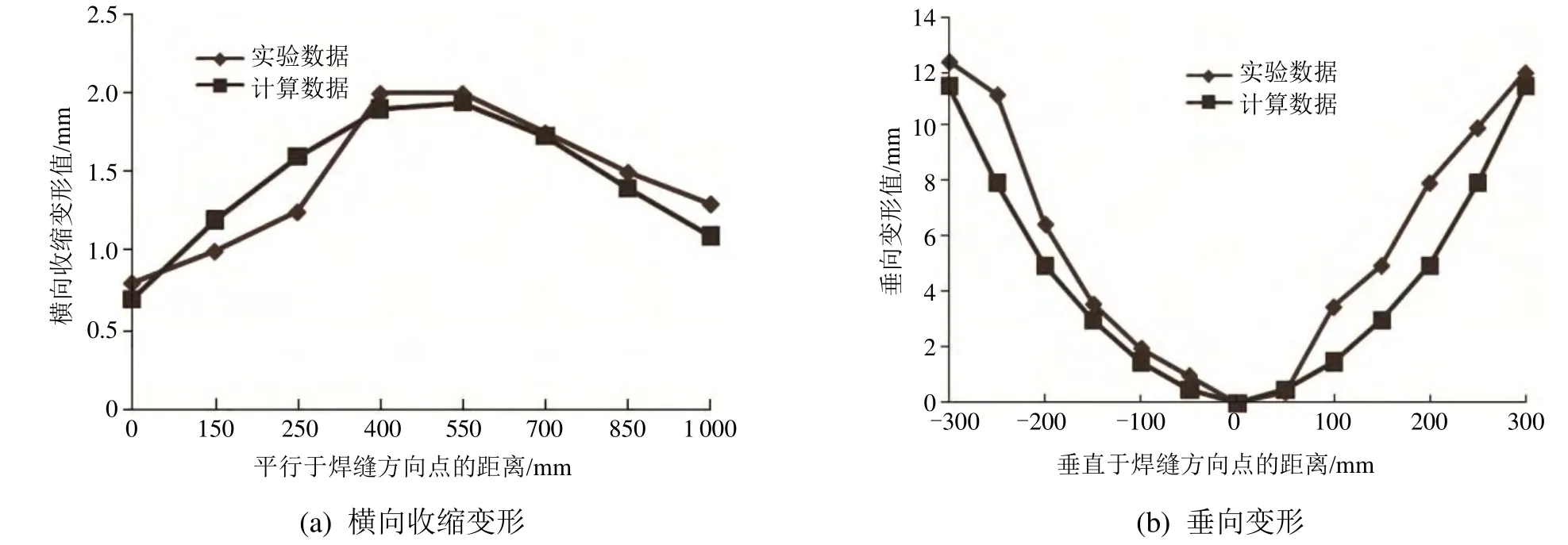

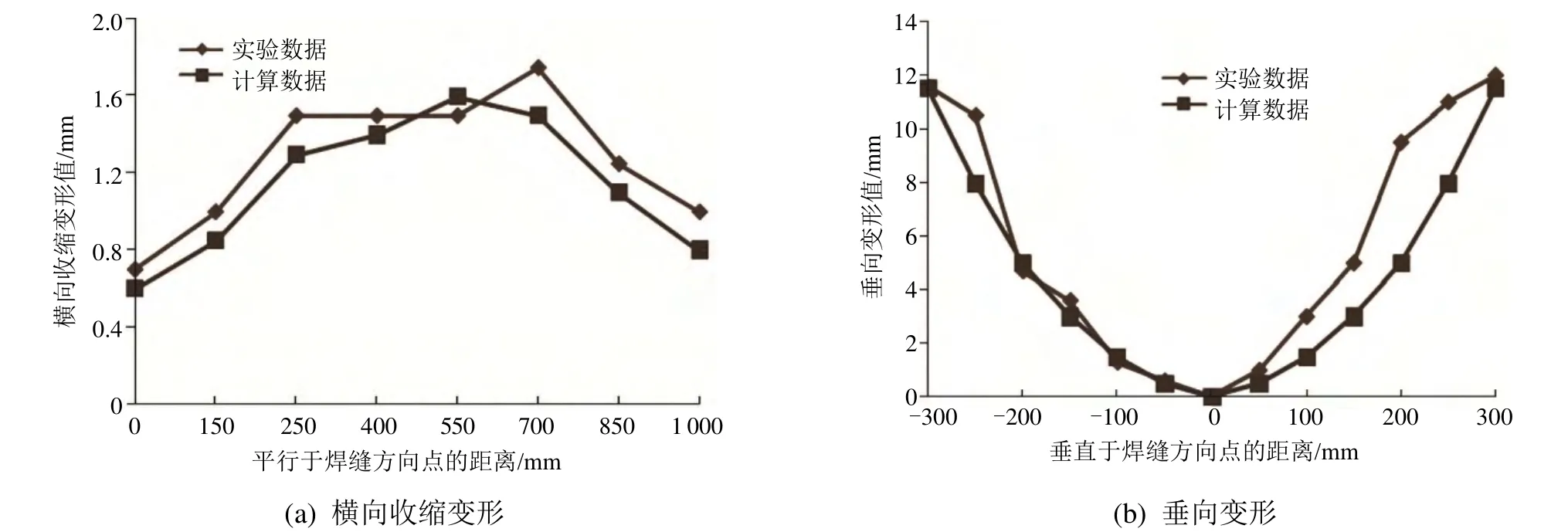

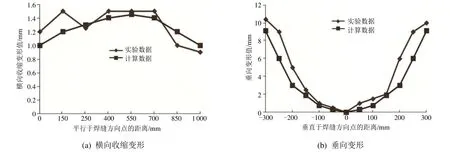

在焊后24h对焊接的横向收缩变形和垂向变形进行测量,并将测量结果与有限元计算结果进行对比,得出相应的曲线图(见图7、8、9)。

由图7~9可知:焊后在焊缝附近产生了明显的收缩变形和角变形,这是由于焊缝的冷却收缩造成的。对于16mm、18mm和21mm的板,板越厚,变形越小。由曲线图分析:试验数据与计算数据整体趋势一致,局部有一定的误差,计算数据整体偏小,这是因为高温下材料物理参数的不准确以及实验时焊接电流的不稳定造成的[3]。试验证明:FGB法造成的焊后变形很小,且不需在曲面板上加焊夹具“马板”进行定位,可以应用到现场曲面外板的拼板焊接。

图7 16mm板变形曲线

图8 18mm板变形曲线

图9 21mm板变形曲线

4 实船曲面外板焊接FGB法应用

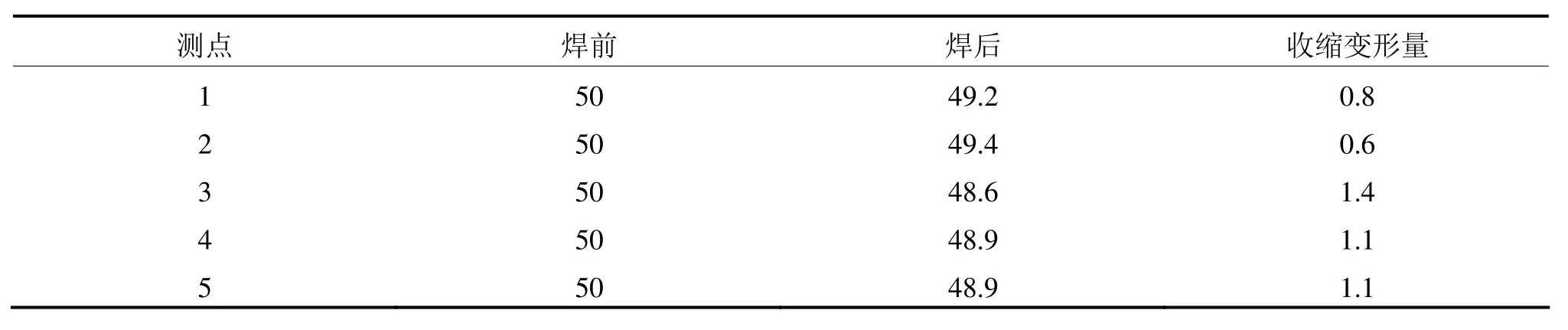

针对FGB法的应用,在船厂进行了现场焊接试验。FGB法曲面拼板焊接时并没有使用传统的“马板”,焊接自动化水平得到了很大的提升。尽管在现场焊接过程中出现局部未成型等一些问题,但是不妨碍对整条焊缝焊接变形的测量。在焊缝中心两侧50mm处各划一直线,每隔2m一个肋位,在每档肋位上取一个测点,共5个,焊接完成,焊道冷却后测量两点间的距离。得出变形数据见表6。

表6 FGB法现场焊接变形测量数据 单位:mm

由表6可知,现场焊接的变形数据较小。虽然是手工测量,准确度较低,但是总体上来说,可以说明FGB法焊接引起的收缩变形大约在1mm。比实验室的试验数据小很多,这主要是由于生产现场板的体积和重量较大,由于远端板的重力较大,对角变形形成了约束,所以角变形非常小,由角变形引起的那一部分横向收缩可以忽略不计[4]。

5 结 语

FGB法焊接工艺具有焊后变形小、焊接效率高等优点。对于一般常用的CO2气体保护焊来说,需要加放一定的余量或者反变形来平衡焊后变形。而FGB法可以完全不需要通过调整胎架的方式加放反变形[5]。关于焊缝收缩补偿量,建议:板厚小于18~20mm单边加0.5mm的补偿量,大于此板厚的建议不放补偿量。也可以根据实际测量加放,或在两次划线时处理。

综上所述,在曲面外板拼板焊接时使用 FGB工艺可以提升焊接自动化水平,焊接效率提升明显,节约辅助材料。不会新增加焊接设备,可以利用常用的埋弧自动焊焊机,值得国内船厂推广和应用。

[1] 唐东红. 工艺系统变形分析及精度控制技术研究[J]. 机床与液压,2008 (1): 70.

[2] 纪卓尚,等. 船舶制造工艺力学[M]. 北京:国防工业出版社,2005.

[3] 刘玉君,李艳君. 确定焊接反变形的数值模拟及规律分析[J]. 船舶力学,2008 (2): 277.

[4] 杨 振,刘建峰. 温度场变化对船坞搭载精度控制的影响研究[J]. 船舶与海洋工程,2013 (3): 16-20.

[5] 徐 东,杨润党,王文荣,等. 船体结构焊接变形预测与控制技术研究进展[J]. 舰船科学技术,2010 (1): 132.