纳米Ni颗粒对焊锡膏的界面IMC影响

王涛,甘贵生,胡志兰,唐明

(1.长江师范学院机械与电气工程学院,重庆408100;2.重庆理工大学材料与科学工程学院,重庆400054;3.重庆庆铃汽车集团股份有限公司品质管理部,重庆 400052)

随着人们对电子产品体积小、质量轻、功能多的追求,表面贴装技术(SMT)应运而生,并迅速成为电子组装的主流技术,然而在SMT技术中存在大量的微型焊点,这些焊点在循环的高低温工作中易产生焊点塑形变形,甚至诱发焊点连接失效。研究表明通过在某些钎料基体中添加纳米颗粒能提高其力学性能[1—4],而界面IMC的形貌被看作是影响焊点可靠性的关键因素,由此纳米颗粒对界面IMC的影响引起了研究者的广泛关注,例如Amagai的研究表明[5],在 Sn3.5Ag 钎料中添加纳米 Ni,Co,Pt颗粒对其界面IMC没有明显影响,Haseeb和他的同事[6—7]在Sn3.8Ag0.7Cu基体中添加纳米Co颗粒能使扇贝状的Cu6Sn5厚度增加,但抑制Cu3Sn层的生长。S.L.Tay等人[8]在Sn3.8Ag0.7Cu焊锡膏中添加质量分数为0.27%的纳米Ni在150℃下时效504 h和1008 h对比研究发现,界面扇贝状的IMC变得平缓层状,靠近钎料侧的 (Cu,Ni)6Sn5层变厚,而Cu3Sn层生长受到抑制。

但是,在时效中研究纳米Ni对低银焊锡膏界面IMC的影响还很少报道,文中选择在SnAg0.3Cu0.7焊锡膏中添加纳米Ni颗粒,研究纳米Ni在时效中对SnAg0.3Cu0.7的焊点界面IMC的影响,尝试探讨纳米Ni对IMC形貌的影响机理。

1 实验材料与方法

实验采用自制的松香型助焊剂,纳米Ni颗粒尺寸为45~80 nm,选购的焊锡粉为深圳福英达工业技术有限公司SAC0307的3#粉末。采用在助焊剂中添加质量分数分别为0.025,0.05,0.1%的纳米Ni颗粒,经搅拌均匀后,再与所购的焊锡粉混合搅拌30 min,得到纳米Ni颗粒增强的三种焊锡膏。采用手动印刷机在处理后的铜片上印刷板孔直径为8 mm,厚度为0.3 mm,面积为50.24 mm2焊点。每种焊锡膏印刷五次,将印刷后的试片水平地放在240±2℃的熔融焊锡浴表面上加热30 s,室温冷却得到实验所需焊点。

2 实验结果与讨论

2.1 焊锡粉的成分检测

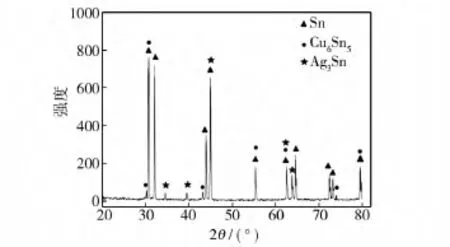

焊锡膏的润湿性和焊接可靠性与焊锡粉的成分直接相关,这在相关文献中已证实[9—10],不再赘述。图1所示为实验所用的SAC0307焊锡粉的XRD谱图。结果表明,该焊锡粉以Sn为主,存在少量Cu6Sn5和Ag3Sn的IMC相,由此可判定其为Sn-Ag-Cu系合金粉末。由于在该合金中Ag和Cu元素极易与Sn基体反应生成两种IMC新相,所以在检测结果中没有Ag和Cu单质出现,也未发现相关的氧化相。

图1 SAC0307焊锡粉的XRD图Fig.1 The XRD pattern of SAC0307 solder powder

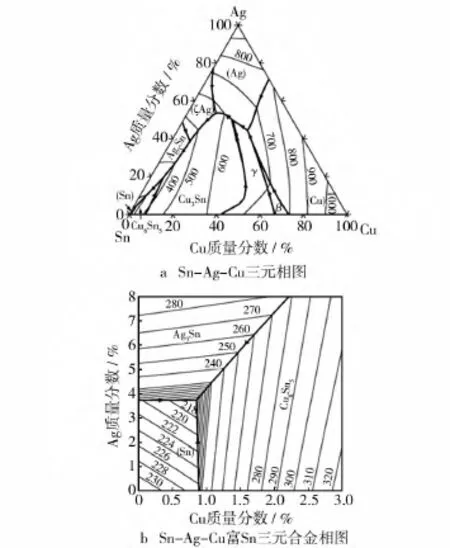

图2 Sn-Ag-Cu三元相图Fig.2 The ternary phase diagrams of Sn-Ag-Cu

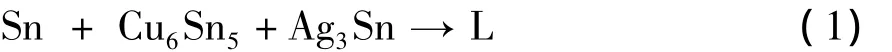

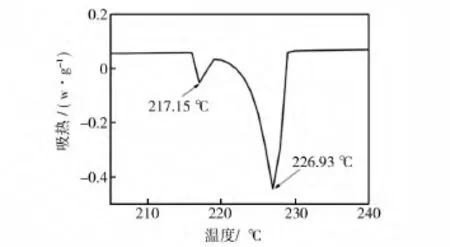

根据银含量的高低,可以把Sn-Ag-Cu系无铅钎料划分为高银和低银两类,由Sn-Ag-Cu系三元合金相图(图2)可知,具有共晶成分的高银Sn-Ag-Cu无铅钎料的熔化温度为218℃左右。对实验所用焊锡粉进行示差扫描量热分析(DSC,温度范围为25~300℃,升温速率为10℃/min),得到DSC曲线如图3所示,由图可知该焊锡粉的熔程温度范围为217~227℃,可推断该成分为亚共晶低银钎料。DSC曲线图中第一个峰值温度为217.15℃,结合三元相图可知在该温度下,钎料中的Sn,Ag3Sn和Cu6Sn5开始转变为液相,发生如式(1)相变:

随着合金中的Ag3Sn在第一个相变反应中逐渐耗尽,在后续的相变转化中实际与Sn-Cu二元合金一样,相变反应式如式(2):

由DSC曲线图可知第二个峰值温度为226.93℃,这与Sn-Cu二元共晶温度相同。综合以上对所购焊锡粉的物相和熔化温度曲线的分析,可以判定该焊锡粉为低银Sn-Ag-Cu无铅钎料合金粉末。

图3 SAC0307焊锡粉的DSC曲线Fig.3 The DSC curve of SAC0307 solder powder

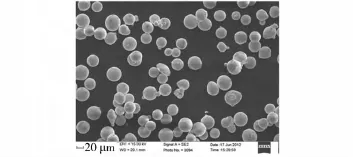

相关研究表明[11—12]近似球形的焊锡粉因比表面能小,其表面不易氧化,所制焊锡膏比非球形的焊锡粉具有更优的印刷工艺性能,因此市场所售大部分均为球形焊锡粉。采用扫描电镜对粉末进行粒度分析。如图4所示。

图4 SAC0307焊锡粉SEM形貌Fig.4 The SEM micrographs of solder powder

2.2 等温时效后的界面IMC分析

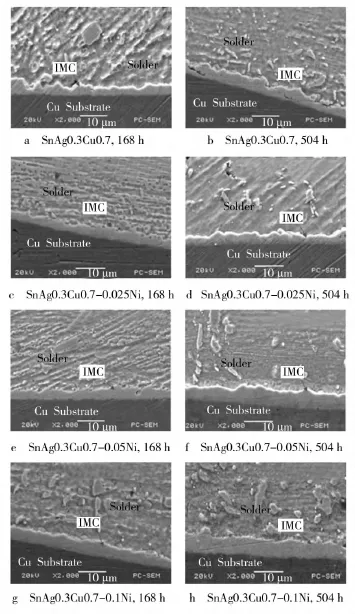

焊点在循环的升降温中,焊点界面IMC形貌会因扩散作用而发生改变,从而影响其可靠性。将实验所得的焊点在恒温箱150℃下分别时效168 h和504 h,对时效后的焊点横截面制样,采用扫描电镜观察界面IMC形貌,结果如图5所示。

图5 150℃下时效168 h,504 h后的界面IMC形貌Fig.5 The SEM micrographs of interface IMC after aging at 150℃for 168 h or 504 h

2.2.1 时效时间对界面IMC的影响

在时效过程中,存在着一个原子扩散运动的过程,在Cu基板/IMC处基板的Cu原子以浓度梯度和热运动为驱动力向IMC中扩散,同时钎料中Sn原子、Ni原子向IMC扩散,促使界面 IMC生长变

式中:dm为扩散量;D为扩散物质的扩散系数;S为扩散面积;C/dx为在扩散方向上扩散组分的浓度梯度;dt为扩散时间。

通过式(3)可以看出,随着时间的延长,其扩散量逐渐增加,即Cu基板/IMC处的Cu原子在时效中不断向界面IMC中扩散,同时钎料中Sn原子、Ni原子在IMC/钎料处的含量也在不断增加,连续形成金属间化合物,促进界面IMC的生长,所以在时效504 h后均比时效168 h的界面IMC更厚,而且都变成平缓的IMC层。

2.2.2 纳米Ni在时效中对界面IMC的影响

在钎焊反应中由于反应时间很短,所以焊锡膏基体中的存在少量未溶解的纳米Ni颗粒,根据吸附理论[14],晶面会吸附表面活性物质以降低其表面自由能,所以时效过程中,未溶解的纳米Ni颗粒因表面能高、表面活性强,会在界面的IMC晶粒表面产生吸附,以降低其表面自由能,在界面Cu6Sn5相的表面形成(Cu,Ni)6Sn5界面化合物。同时,表层大量的Ni原子取代Cu6Sn5相中的Cu原子能释放出一定的能量[9],也能促进(Cu,Ni)6Sn5界面化合物的迅速生长,实际上相当于降低了生成界面IMC需要的能量,所以SnAg0.3Cu0.7-0.05Ni和SnAg0.3Cu0.7-0.1Ni的界面IMC厚度与未添加纳米Ni颗粒的界面IMC相比增加,在一定程度上促进了IMC在时效中的生长。而SnAg0.3Cu0.7-0.025Ni焊锡膏因添加纳米Ni的量太少,在界面IMC晶粒表面产生吸附的纳米Ni也极少,所以其界面IMC厚度与未添加纳米Ni颗粒的界面IMC厚度几乎一样。

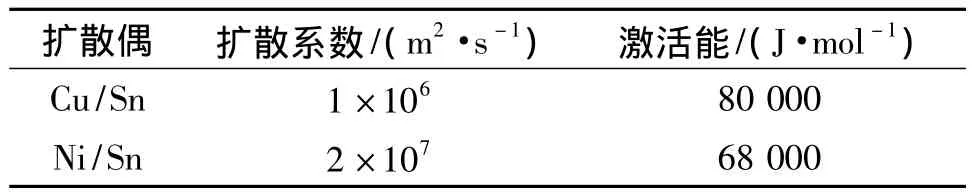

时效中基板中的Cu原子与钎料中的Ni原子、Sn原子同时向IMC中扩散,由Ni和Cu在Sn基体中的扩散系数与激活能(见表1[15])可以得知,Ni在Sn中扩散系数远大于Cu,而且扩散的速率也比Cu大,根据前式(3)可以知,在同等时间下,Ni原子扩散到IMC中的量要大于该处的Cu原子含量,而Ni原子和Sn原子的亲和力也大于Cu原子与Sn原子亲和力,所以在IMC表面吸附的纳米Ni大量向IMC中扩散形成(Cu,Ni)6Sn5化合物,大大降低了Cu基板/IMC处Sn原子的浓度,有效的抑制Cu基板/厚。根据根据菲克扩散定律[13],扩散量可以确定为:IMC处的Cu3Sn生长,但是随着时效时间的延长,形成的(Cu,Ni)6Sn5化合物层变厚,IMC层中的Ni原子浓度降低,而且Ni原子扩散到Cu基板/IMC处的难度增大,导致Cu基板/IMC处的Sn浓度相对升高,所以在时效504 h后,经成分检测在SnAg 0.3Cu0.7-0.05Ni和 SnAg0.3Cu0.7-0.1Ni钎料的 Cu基板/IMC处形成Cu3Sn,而在时效168 h时并没发现Cu3Sn。所以添加质量分数为0.05%和0.1%纳米Ni时,能促进IMC在时效中的生长,抑制Cu3Sn层的生长,从理论上来说,在循环的高低温环境中,可以有效抑制焊点界面的Cu3Sn相生长,能够提高焊点的可靠性,这和国外的研究结果[8,16]相似。但纳米Ni抑制Cu3Sn的机理,以及Ni原子在界面IMC中的扩散模式都还有待更深入的研究。

表1 Cu/Sn,Ni/Sn的扩散系数及激活能[15]Table 1 Diffusion coefficient and activation energy of Cu/Sn,Ni/Sn

3 结论

1)通过对所购焊锡粉的物相和熔化温度曲线的分析,推断该焊锡粉为SnAg0.3Cu0.7合金粉末,粉末形状为近似的球形。

2)在150℃时效中,界面IMC的厚度随着时效时间的延长而增大,形貌均变成平缓层状。当添加纳米Ni质量分数为0.025%时,对界面IMC几乎无影响。当添加Ni的质量分数为0.05%和0.1%时,能促进IMC层的生长,抑制Cu3Sn层的生长。

[1]SHEN J,LIU Y C,HAN Y J,et al.Strengthening Effects of ZrO2Nanoparticles on the Microstructure and Microhardness of Sn-3.5Ag Lead-free Solder[J].Materials Science and Engineering A,2006,441(1-2):135—141.

[2]YU D Q,ZHAO J,WANG L.Improvement on the Microstructure Stability,Mechanical and Wetting Properties of Sn-Ag-Cu Lead Free Solder with the Addition of Rare Earth Elements[J].Journal of Alloys Compounds,2004,376(1-2):170—175.

[3]GAIN A K,CHAN Y C,WONG N B,et al.Interfacial Microstructure and Shear Strength of Ag Nano Particle Doped Sn-9Zn Solder in Ball Grid Array Packages[J].Microelectronics Reliability,2009,49(7):746—753.

[4]LIU B,TAI F,GUO F,et al.Research of New Sn-Ag Based Lead-free Composite Solders Containing Nanostructured Reinforcements[J].Journal of Material Engineering,2009,(8):38—39.

[5]AMAGAI M.A Study of Nanoparticles in Sn-Ag Based Lead Free Solders[J].Microelectronics Reliability,2008,48(1):1—16.

[6]HASEEB A S M A,LENG T S.Effects of Co Nanoparticles Addition to Sne3.8Ag0.7Cu Solder on Interfacial Structure after Reflow and Aging[J].Intermetallics,2011,19(5):707—712.

[7]HASEEB A S M A,Arafat M M,Johan M R.Stability of Molybdenum Nanoparticles in Sne3.8Ag0.7Cu Solders During Multiple Reflow and Their Influence on Interfacial Intermetallic Compounds[J].Materials Characterization,2012,64:27—35.

[8]TAY S L,HASEEB M A,JOHAN MR,et al.Influence of Ni Nanoparticle on the Morphology and Growth Intermetallics Compounds between Sn3.8Ag0.7Cu Lead-free Solder and Copper Substrate[J].Intermetallics,2013,33:8—15.

[9]CHENG Fang-jie,GAO Feng,ZHANG Jian-you,et al.Tensile Propertiesand Wettability ofSAC0307 and SAC105 Low Ag Lead-free Solder Alloys[J].Journal of Materials Science,2011,46(10):3424—3429.

[10]魏秀琴,周浪,黄惠珍.氧化对Sn-Zn系无铅焊料润湿性的影响[J].中国有色金属学报,2009,19(1):175—178.

WEI Xiu-qin,ZHOU Lang,HUANG Hui-zhen.Effects of Oxidation on Wettability of Sn-Zn Alloys[J].The Chinese Journal of Nonferrous Metals,2009,19(1):175—178.

[11]ZHANG S S,ZHANG Y J,WANG H W.Effect of Oxide Thickness of Solder Powders on the Coalescence of SnAgCu Lead-free Solder Pastes[J].Journal of Alloys and Compounds,2009,487(1-2):682—686.

[2]LUO Xin,DU Wen-hui,LU Xiu-zhen,et al.Surface Oxide Analysis of Lead-free Solder Particles[J].Soldering and Surface Mount Technology,2013,25(1):39—44.

[13]杜长华,陈方.电子微连接技术与材料[M].北京:机械工业出版社,2008.

DU Chan-hua.CHEN Fang.Electronic Micro-eonnection Technology and Materials[M].Beijing:Mechanical Industry Press,2008.

[14]LAURILA T,VUORINEN V,KIVILAHTI J K.Interfacial Reactions between Lead-free Solders and Common Base Materials[J].Material Science and Engineering R,2005,49(1-2),49:1—60.

[15]HARCUBA P,JANACEK M.Microstructure Changes and PhysicalProperties ofthe Intermetallic Compounds Formed at the Interface between Sn-Cu Solders and a Cu Substrate Due to a Minor Addition of Ni[J].Journal of E-lectronic Materials,2010,39(12):2553—2557.

[16]刘朋,郭福,何洪文,等.颗粒增强Sn-Ag基无铅复合钎料显微组织与性能[J].电子元件与材料,2007(06):28—30.

LIU Peng,GUO Fu,HE Hong-wen,et al.Microstructure and Properties of Particle Reinforced Sn-Ag Based Lead-free Composite Solders[J].Electronic Components and Materials,2007(6):28—30.