拼焊板结构件拉弯成形工艺参数的正交试验研究

夏琴香,钟国锋,沈亚静,吴锋

(1.华南理工大学机械与汽车工程学院,广州510640;2.敏实集团广州敏惠汽车零部件有限公司,广州 511356)

拼焊板(Tailor Welded Blanks,TWB)具有提高生产效率、降低生产成本、节约能源、适应环保、增加安全性等优势[1],在汽车制造业中受到越来越多的重视。型材拉弯成形工艺是指型材在夹头的拉动下弯曲并实现完全贴模,同时由于受到切向拉力的作用,从而改善毛料截面内的应力[2],是型材弯曲成形的重要方法,具有成形精度高、零件贴膜度好、表面质量高等优点,被广泛地应用于汽车领域。近几年来,随着汽车制造业的不断发展,对拼焊板结构件拉弯成形工艺的研究已成为一个热点。

国内学者对拉弯成形的研究主要集中于二维拉弯成形,研究表明:增大引伸力可显著减小回弹,但当引伸力增大到一定值时,增大引伸力减小回弹的作用不再明显[3—5]。周苗苗、王红建、贺尔铭等人[6]对某汽车门框用复杂截面型材的拉弯成形进行了数值模拟分析,验证了所提出的建模方式的有效性。Clausen A H 等人[7—8]对空心长方形截面型材进行了拉弯成形研究,得到了材料性能以及加载方式等参数对拉弯成形回弹的影响。陈亚兵等人研究了拼焊板型材拉弯时,预拉力及摩擦因数对构件截面畸变程度的影响[9]。文中主要探索引伸力、旋转角α1、旋转角α2、旋转角α3等工艺参数对拼焊板拉弯件的外侧线轮廓、内侧线轮廓、筋部面轮廓、外侧面轮廓及内侧面轮廓的影响规律,为深入研究拼焊板结构件的拉弯工艺和成形质量控制提供实践依据。

1 实验条件

1.1 零件简介

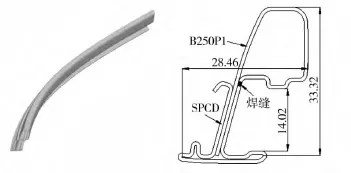

文中研究的拼焊板拉弯件的外形及其截面如图1所示。拼焊板拉弯件外形在三维空间弯曲,并且具有曲率分布不均匀的特征,其零件截面形状复杂、结构不对称,存在层叠现象。拼焊板拉弯件的2种材料分别为SPCD和B250P1拼焊板,板厚均为0.8 mm,总板宽为153.8 mm,其中材料SPCD宽度为78 mm,材料B250P1宽度为75.8 mm。拼焊板焊接后的总体屈服强度σs=282 MPa,抗拉强度为σb=451 MPa。

图1 拼焊板拉弯件及其截面示意图Fig.1 TWB stretch bending part and its cross section

1.2 拉弯设备拉弯成形过程

图2所示为拼焊板结构件拉弯工艺试验的设备,主要由拉弯模具、冲孔模块、夹紧切断模块、固定支架模块等组成。在拼焊板结构件的拉弯成形过程中,拉弯设备的一般工作过程如下[10]:安放坯料,左、右旋转夹头将坯料夹紧,在弯曲臂、升降臂、旋转夹头的共同作用下,通过夹头对坯料施加引伸力,使坯料贴膜,实现拉弯成形;冲孔装置动作冲圆孔;切断装置动作切断;取下拉弯件。

图2 拉弯成形设备Fig.2 Stretch bending forming equipment

2 拉弯试验

2.1 工艺参数的选择

2.1.1 引伸力F的确定

引伸力是由夹头施加给型材的,在引伸力作用下型材沿轴向进行拉伸,发生塑性变形。拼焊板结构件到达屈服状态所需的引伸力F屈由式(1)求得:

实验中将引伸力F定为F屈的1.0~1.3倍[11],计算可获得引伸力F变化范围为35~45.5 kN。

2.1.2 夹头旋转角α的确定

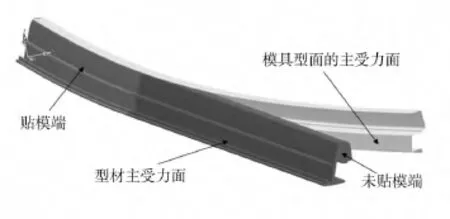

拼焊板拉弯件在成形过程中,夹头不仅对拉弯件施加引伸力,还带动拉弯件绕其轴向旋转一定角度,以实现零件贴模。旋转角的大小将影响拉弯成形的贴模精度及成形质量。

旋转角的大小根据拉弯件的结构特征而定,旋转角α的大小等于未入模型材的主受力面与拉弯模具型面主受力面之间的法向夹角,如图3所示。整个零件的旋转角分为4段,通过测量拉弯件与模具型面的数字模型,获得相应的旋转角α1=4.4°,旋转角 α2=11.6°,旋转角 α3=17.5°,旋转角 α4=22.3°。由于拼焊板拉弯旋转贴模后存在一定的回弹,实际应使旋转角略大于测量值。为研究各旋转角对成形质量的影响,将 α1定为 4°~7°,α2定为11°~14°,α3定为17°~20°,α4定为22°~25°。

图3 旋转角的测量Fig.3 The measurement of rotation angle

2.2 正交试验设计

选择旋转角α1~α4及引伸力F为正交试验因素,各确定4个水平,设计了5因素4水平的正交试验方案,各因素水平的组合如表1所示。

2.3 试验数据测量

对于拼焊板拉弯件而言,其外侧线轮廓间隙L1、内侧线轮廓间隙L2、筋部面轮廓间隙L3、外侧面轮廓间隙L4以及内侧面轮廓间隙L5是其成形质量的重要指标,标准间隙值均设计为3 mm,如图4所示。测量工具包括检具体、锥形塞尺及卡板,通过测量图4中的各个偏差参数,可大致评价拼焊板拉弯件的外形质量,实际间隙值与标准间隙值相差越大,则外形偏差越大。

表1 正交试验方案设计Table 1 Project design of orthogonal experiment

图4 成形质量测量参数示意图Fig.4 The measurement parameters of forming quality

3 试验结果与分析

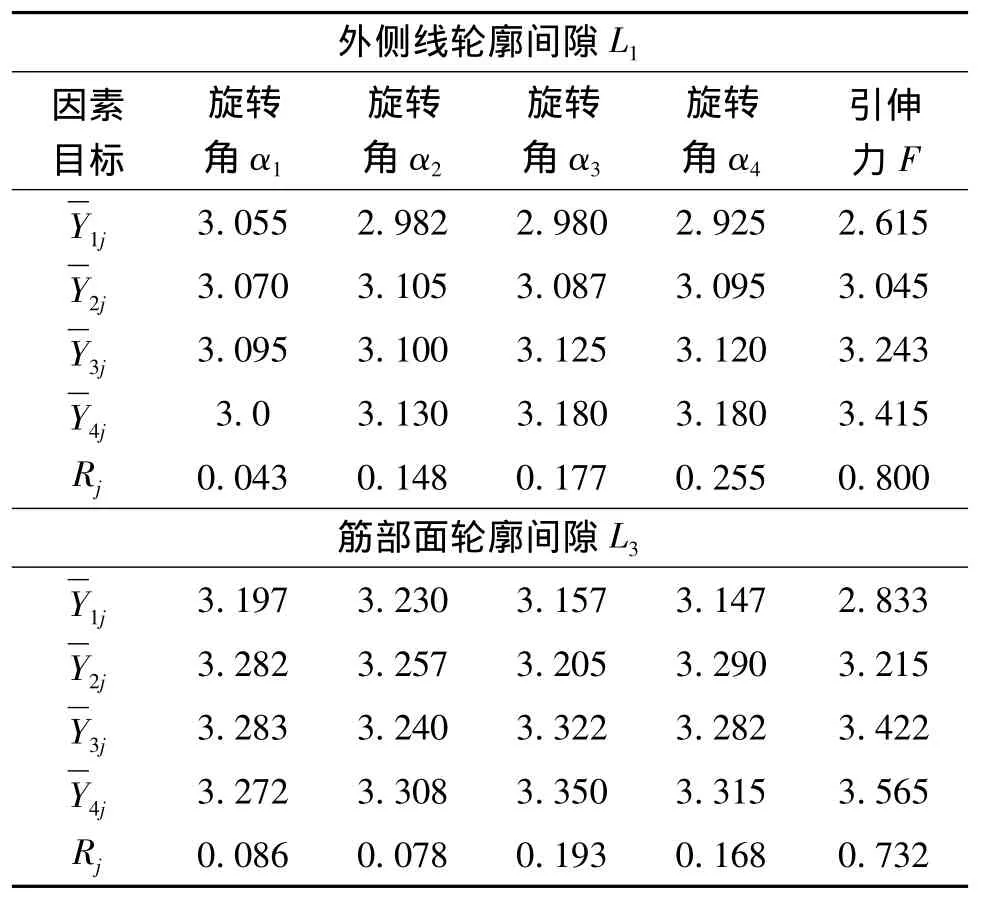

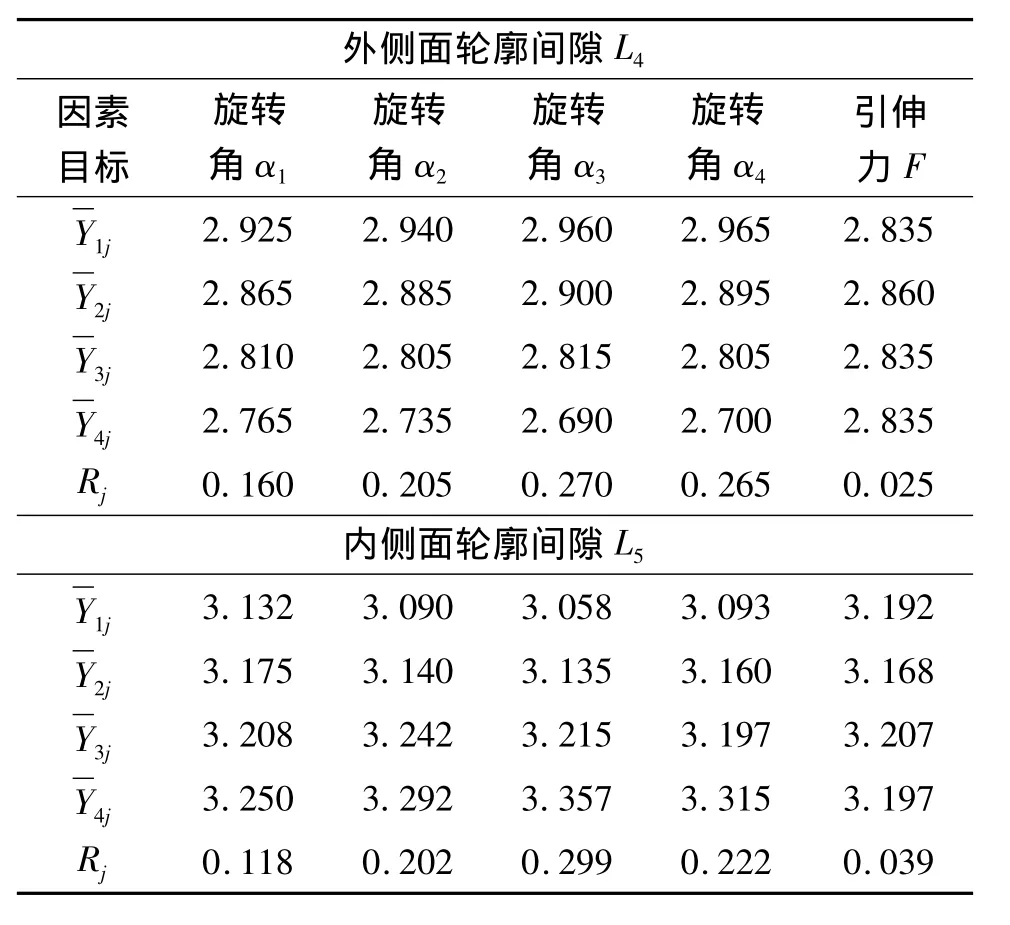

对获得的试验数据进行极差分析,得到的数据结果如表2—4所示。其中:表示第j列因素中第i水平的效应=Yij/第j列中第i水平出现次数;Rj表示极差,Rj=()max-()min(极差值越大说明因素对目标的影响越大)。

表2 外侧线轮廓间隙L1与筋部面轮廓间隙L3的极差Table 2 Variance analysis of the profile gap of outer line L1and the reinforced surface L3

表3 内侧线轮廓间隙L2的极差Table 3 Variance analysis of the profile of inner line

表4 外侧面轮廓间隙L4与内侧面轮廓间隙L5的极差Table 4 Variance analysis of the profile gap of outer surface and inner surface

3.1 工艺参数对外侧线轮廓间隙L1和筋部面轮廓间隙L3的影响

通过比较表2中外侧线轮廓L1与筋部面轮廓L3的极差值Rj可知,影响外侧线轮廓与筋部面轮廓因素的主次顺序为:引伸力F、旋转角 α4、旋转角α3、旋转角 α2、旋转角 α1。

图5所示为各工艺参数对拼焊板拉弯件的外侧线轮廓间隙L1和筋部面轮廓间隙L3的影响趋势图。由图5可知,各工艺参数对外侧线轮廓间隙L1和筋部面轮廓间隙L3的影响规律相似,这是由于二者尺寸相互关联。由图4可知,当外侧线轮廓间隙L1增大时,滑动块向左移动,筋部面轮廓间隙L3也随之增大。

图5 工艺参数对外侧线轮廓与筋部面轮廓的影响Fig.5 Influence of the process parameters on the profile of outer line and the reinforced surface

由图5可见,随着各工艺参数的增大,外侧线轮廓间隙L1与筋部面轮廓间隙L3也随之增大。但在4个旋转角的变化区间内均从小于3 mm增加到大于3 mm,即出现外侧线轮廓L1为3 mm的标准间隙,引伸力在变化区间内也出现外侧线轮廓L1和筋部面轮廓L3为3 mm的标准间隙。

3.2 工艺参数对内侧线轮廓间隙L2的影响

通过比较表3中内侧线轮廓间隙L2的极差值Rj可知,内侧线轮廓各个因素的极差值均较小,其中旋转角α1的极差值最小为0.035,旋转角α3的极差值最大为0.077。各参数的极差值较小,极差与均值的比值约为1%~2%,可认为内侧线轮廓基本不受工艺参数的影响。

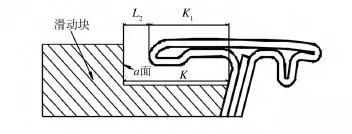

图6所示为内侧线轮廓的几何关系图,图6中内侧线轮廓是拉弯件内侧线与滑动块侧面a之间的距离L2,假设滑动块面a到拉弯件内侧面的距离为K,内侧线到拉弯件内侧面的距离为K1,则有:

K2=K-K1(2)

然而,K不仅是滑动块面a与拉弯件中侧面的距离,还是滑动块的固有尺寸;K1表示内侧线与拉弯件中侧面的距离,属于设计尺寸,仅当内侧线发生塌边时K1值才会发生变化,即内侧线轮廓L2才随之发生变化。在试验过程中,拼焊板拉弯件的内侧线始终没有发生塌边现象,因此,内侧线轮廓极差值均较小。然而拼焊板拉弯件的试验过程中,不可避免地存在测量误差,所以内侧线轮廓的测量值尽管均匀,但也有波动。

图6 内侧线轮廓几何关系Fig.6 The geometrical relationship for the profile of outer line

3.3 工艺参数对内、外侧面轮廓间隙的影响

通过比较表4中外侧面轮廓间隙L4与内侧面轮廓间隙L5的极差值Rj可知,影响外侧面轮廓与内侧面轮廓因素的主次顺序为:旋转角α3、旋转角α4、旋转角 α2、旋转角 α1、引伸力F。

引伸力F对拼焊板拉弯件外侧面轮廓和内侧面轮廓的影响很小,这里主要讨论旋转角α的影响。图7所示为旋转角α对外侧面轮廓间隙L4和内侧面轮廓间隙L5的影响趋势。由图7可知,随着旋转角α的增加,工件顶面逆时针方向偏转(如图4所示),从而外侧面轮廓间隙L4逐渐减小,而内侧面轮廓间隙L5逐渐增大。

图7 工艺参数对内外侧面轮廓的影响Fig.7 Influence of process parameter on the profile gap of inner and outer surface

3.4 试验结果

综合对比可以发现,在表2所示的正交表中,第2组参数所获得的拼焊板拉弯件成形质量最好,其工艺参数组合:旋转角 α1为 4°,α2为 12°,α3为18°,α4为23°,引伸力F为38.5 kN,其外侧线轮廓间隙L1为3.04 mm,内侧线轮廓间隙L2为3.17 mm,筋部面轮廓间隙L3为3.13 mm,外侧面轮廓间隙L4为2.82 mm,内侧面轮廓间隙L5为3.23 mm,图8所示为采用这一组参数进行拉弯成形的拼焊板结构件放置在检验夹具上的照片。

图8 正交实验表第2组拼焊板拉弯件Fig.8 No.2 TWB stretch bending part in the orthogonal experiment table

4 结论

1)在拼焊板拉弯件成形试验中,外侧线轮廓和筋部面轮廓主要受引伸力F的影响,受旋转角α的影响较小;内侧线轮廓受各工艺参数影响均很小;外侧面轮廓与内侧面轮廓主要受旋转角α的影响,引伸力F对其影响很小。

2)工艺参数对外侧线轮廓和筋部面轮廓的影响规律相似:随着各工艺参数的增大,外侧线轮廓间隙与筋部面轮廓间隙由小于标准间隙增加到大于标准间隙;而随着旋转角的增加,外侧面轮廓间隙减小,内侧线轮廓间隙增大。

3)在所进行的正交试验中,当旋转角α1为4°,α2为 12°,α3为18°,α4为23°,引伸力F为38.5 kN时,获得的拼焊板拉弯件成形质量最好。

[1]谭善馄,张亚峰,柴震,等.高强度冷轧钢板在奇瑞轿车上的应用研究[J].汽车工艺与材料,2003(6):10—14.

TAN Shan-hun,ZHANG Ya-feng,CHAI Zhen,et al.Application of High Strength Cold-rolled Sheet Steel in Chery Cars[J].Automobile Technology & Material,2003(6):10—14.

[2]夏琴香,袁宁.模具设计及计算机应用[M].广州:华南理工大学出版社,2008.

[3]刁可山,周贤宾,李晓星,等.矩形截面型材拉弯成形[J].北京航空航天大学学报,2005,31(2):134—137.

DIAO Ke-shan,ZHOU Xian-bin,LI Xiao-xing,et al.Stretch Bending of Aluminum Extrusion[J].Journal of Beijing University of Aeronautics and Astronautics,2005,31(2):134—137.

[4]周欢,贺尔铭,王红建,等.复杂截面型材二维拉弯回弹数值模拟研究[J].科学技术与工程,2010,10(14):3475—3478.

ZHOU Huan,HE Er-ming,WANG Hong-jian,et al.Numerical Simulation Study on Springback in 2D Stretch Bending Process for Complicated Section Profile[J].Science Technology and Engineering,2010,10(14):3475—3478.

[5]孙惠学,胡金华,李春科,等.奥迪车门竖框拉弯成形弹复分析[J].塑性工程学报,1998,5(3):32—35.

SUN Hui-xue,HU Jin-hua,LI Chun-ke,et al. [J].Journal of Plasticity Engineering,1998,5(3):32—35.

[6]周苗苗,王红建,贺尔铭,等.复杂截面型材3D拉弯数值模拟建模技术研究[J].机械科学与技术,2012(6):888—892.

ZHOU Miao-miao,WANG Hong-jian,HE Er-ming,et al.Investigation of Numerical Modeling Techniques of 3D Stretch Bending for Complex Cross Section[J].Mechanical Science and Technology,2012(6):888—892.

[7]CLAUSEN A H,HOPPERSTAD O S,LANGSETH M.Stretch Bending of Aluminum Extrusions:Effect of Tensile Sequence[J].Journal of Engineering Mechanics,1999(125):521—529.

[8]CLAUSEN A H,HOPPERSTAD O S,LANGSETH M.Stretch Bending of Aluminum Extrusions:Effect of Geometry and Alloy[J].Journal of Engineering Mechanics,1999(125):392—400.

[9]陈亚兵,夏琴香,沈亚静,等.汽车门框上条件拉弯成形过程的数值模拟研究[J].机电工程技术,2014,43(7):47—50.

CHEN Ya-bing,XIA Qin-xiang,SHEN Ya-jing,et al.Numerical Simulation of Stretch Bending of the Upper Strip Used for Automobile Doorframe[J].Mechanical &Electrical Engineering Technology,2014,43(7):47—50.

[10]沈亚静,徐仲祥,夏琴香,等.汽车门框上条制件拉弯成形模具设计[J].模具制造,2014,14(1):29—34.

SHEN Ya-jing,XU Zhong-xiang,XIA Qin-xiang,et al.Design of Drawing-Bending Die for Upper Strip Workpiece of Automobile Doorframe[J].Die & Mould Manufacture,2014,14(1):29—34.

[11]鱼二强,贺尔铭,王红建.非对称型材拉弯成形的数值模拟研究[J].科学技术与工程,2011,11(15):3476—3480.

YU Er-qiang,HE Er-ming,WANG Hong-jian.Numerical Simulation Study in Stretch Bending Process for Symmetrical Section Profile[J].Science Technology and Engineering,2011,11(15):3476—3480.