改性氧化钙催化制备生物柴油性能研究

汤 颖,王姗姗,刘 亚,张 昭,高晓青,张 洁

(西安石油大学 化学化工学院,陕西 西安 710065)

生物柴油与石化柴油相比,具有无毒、硫含量低、燃烧排放污染少、易生物降解、可再生等优点。大力发展生物柴油对经济可持续发展、环境保护等有着重要意义[1]。

在生产生物柴油的各类方法中,酯交换法的反应效率高、操作相对简便,是工业制备生物柴油的主要手段;特别是固体碱[2]催化的酯交换过程,反应条件温和、催化剂成本低廉且反应效率较高、催化剂与产物易分离、废酸废碱生成少,是目前研究最多的反应体系。氧化钙价格便宜、碱性强,在甲醇中的溶解度很小,成为生物柴油制备中首选固体碱。但由于氧化钙表面对水和二氧化碳的吸附速率极快,容易受到反应体系中水和二氧化碳的侵蚀而失活[3-5]。另一方面,油脂在催化剂表面的吸附和反应都受到传质的控制[6],催化剂活性位与反应物之间有效接触的几率小,反应效率不如均相催化体系,因此提高整个催化体系的传质性能是固体碱催化体系亟待解决的问题。

笔者以市售氧化钙作为基体,溴乙烷为改性剂,采用化学键合法对其表面进行修饰,拟提高氧化钙在空气中以及反应体系中的稳定性;同时通过改善氧化钙表面疏水亲油性,以促进反应物相在氧化钙表面的扩散,提高催化剂活性位点的利用率,从而加快非均相反应体系反应速率。

1 实验部分

1.1 原料

氧化钙(CaO),分析纯,天津市化学试剂三厂产品;无水甲醇,分析纯,天津市福晨化学试剂有限公司产品;溴乙烷,化学纯,上海试剂厂产品;氢氧化钠,分析纯,天津市耀华化学试剂有限责任公司产品;菜籽油,一级,陕西来福油脂有限公司产品。

1.2 催化剂的制备

取一定量CaO用研钵研细,置于马福炉中于900℃煅烧5h。取出,放入干燥器中备用。以无水甲醇为溶剂,配制一系列不同浓度的溴乙烷溶液。将2.8g 100~160目煅烧CaO放入100mL单口烧瓶中,加入2.5mL溴乙烷溶液,磁子搅拌,65℃回流4h。待其冷却后抽干,用无水甲醇洗涤2~3次,烘干后得到改性CaO催化剂,装入干燥瓶中密封,待用。

1.3 催化剂吸湿率的测定

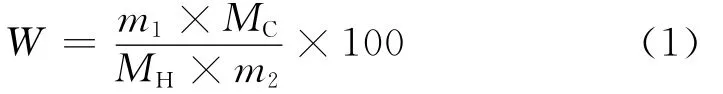

将CaO以及改性CaO粉末同时平铺于干燥的表面皿上,称量后置于水蒸气饱和的干燥器中。每隔24h取出称量,按式(1)计算催化剂吸湿率(W)。

式(1)中,m1为CaO吸湿增加的质量,g;m2为吸湿前CaO样品的质量,g;MC为CaO的相对分子质量;MH为H2O的相对分子质量。

1.4 催化剂的表征

采用岛津公司IR-Presstige-21型傅里叶变换红外光谱仪测定样品的FT-IR谱,KBr压片法制样。采用Bruker公司D8ADVANCE型X射线粉末衍射仪进行XRD分析,CuKα射线源(λ=0.11506nm),管电压40kV,管电流30mA。采用日本HI2TACHI公司HI2TACHI S24500型扫描电子显微镜分析样品形貌(SEM)。采用Micromeritics公司ASAP 2010型物理吸附仪测定样品的比表面积,实验前样品在120℃真空条件下预处理3h,采用BET模型处理数据。

1.5 菜籽油的精制

向菜籽油中加入氢氧化钠水溶液,充分搅拌后静置分层,形成皂化沉淀。将上层液体用热水洗涤至中性,除去过量的氢氧化钠,干燥剂干燥,即得到精制菜籽油。

1.6 催化剂反应活性的评价

将一定量的改性CaO和无水甲醇加入装有回流搅拌装置的三口烧瓶中,水浴加热至65℃,充分搅拌后加入精制菜籽油恒温反应。在一定间隔时间内取样,离心分离除去催化剂,剩余液体减压蒸馏去除多余甲醇,得透明亮黄色生物柴油。采用美国Angilent公司HP-GC6890型气相色谱仪分析生物柴油组成。HP-INNOWAX毛细管色谱柱(30m×0.15mm),载气N2,流量30mL/min,分流比10;进样口温度240℃,检测器温度300℃;内标法定量,内标物为十七酸甲酯。按式(2)计算生物柴油产率(y)。

式(2)中,∑Ai为所有甲酯的峰面积;AMH为十七酸甲酯的峰面积;cMH为十七酸甲酯的质量浓度,10mg/mL;VMH为十七酸甲酯的体积,mL;m为样品的质量,mg。

1.7 催化剂耐水性能的测定

将无水甲醇配制成水质量分数分别为0.5%、1%、2%、5%和10%的甲醇水溶液,与用0.1%质量分数溴乙烷甲醇溶液改性的CaO在催化剂用量5%(质量分数)、醇/油摩尔比15、反应温度65℃、反应时间3h条件下,进行酯交换反应制备生物柴油,由柴油产率考察催化剂的耐水性能。

1.8 生物柴油主要物理化学性能的测定

分别 根 据 GB/T510-91、GB/T3535-91、SH/T0248-92、GB265-88、GB/T261-83标准方法测定生物柴油的凝点、倾点、冷滤点、运动黏度、闪点;根据样品消耗NaOH的量来确定其酸含量(NaOH与KOH等量关系为1∶1);利用分光光度计法测定游离甘油含量。

2 结果与讨论

2.1 改性CaO催化剂表面吸湿率

采用不同质量分数溴乙烷甲醇溶液改性的CaO在饱和水蒸气气氛中的表面吸湿率如图1所示。从图1可以看出,溴乙烷改性的CaO对于水蒸气具有良好的抵御能力,其表面吸湿率较未改性的明显要低,至216h均未超过60%,而相同时间段内后者已超过98%。随着溴乙烷甲醇溶液中溴乙烷质量分数的增加,所得改性CaO的表面吸湿率逐渐降低,当溴乙烷质量分数为0.1%时,改性CaO样品120h的表面吸湿率保持在10%以下;继续增加溴乙烷质量分数,所得改性CaO表面吸湿率出现上升趋势。随着表面改性剂用量的增加,CaO表面烷基相互缠绕,形成更致密的疏水层,从而提高CaO表面的疏水性,减少其表面造成的毒化;但是过多的改性剂会造成大量强吸水性溴化钙的生成,反而加速CaO表面对水的吸收,致使其表面吸湿性增强。

图1 不同质量分数溴乙烷甲醇溶液改性的CaO的表面吸湿率(W)随时间的变化Fig.1 Surface moisture absorption rate(W)of the CaO modified with different mass fractions of C2H5Br in methanol vs time

2.2 改性CaO催化剂的表征结果

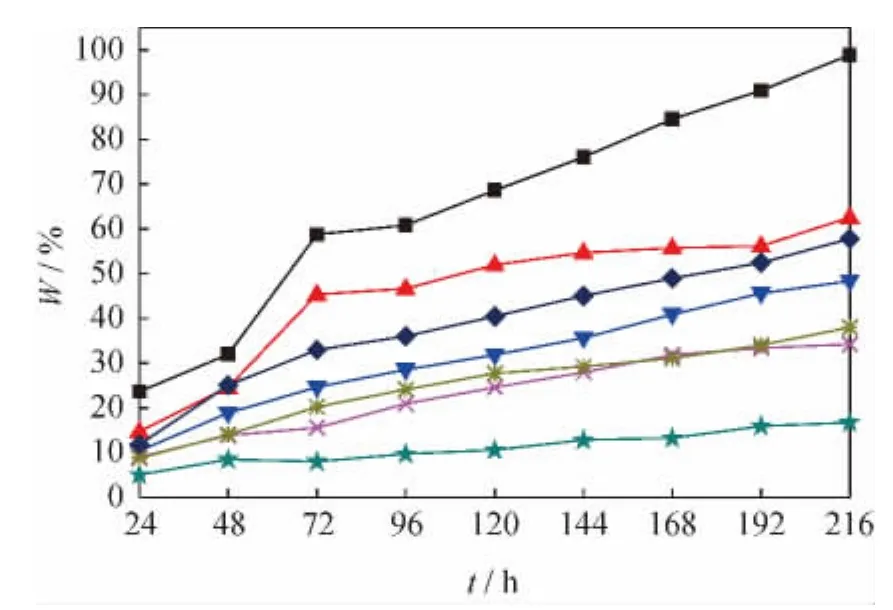

图2为0.1%溴乙烷甲醇溶液改性的CaO和未改性CaO的FT-IR谱。由图2可见,在1621及3460cm-1处2种CaO都出现吸收峰,说明其表面均有物理吸附水存在。与未改性CaO不同,改性CaO在2800~3000cm-1以及1440cm-1处出现了C—H的烷基特征振动峰,并在1096cm-1处出现了Ca—O—C的伸缩振动峰。由此可知,C2H5Br成功键合在CaO表面。CaO改性前后在1500和2000cm-1处均看到羰基的特征吸收峰,但改性后该峰强度略有增强。由此可见,所用CaO中已有一部分受到CO2侵蚀,改性过程对CaO表面碱性几乎没有影响,改性后其表面仍然具有很强的碱性,还能吸附空气中的CO2形成相应的碳酸盐。

图2 C2H5Br改性前后CaO的FT-IR谱Fig.2 FT-IR spectra of CaO before and afterC2H5Br modification

0.1%溴乙烷甲醇溶液改性的CaO和未改性CaO 的 XRD 谱 示 于 图 3。2θ为 32.1°、37.3°和53.9°的衍射峰是CaO的特征衍射峰。由图3可见,CaO改性后诸峰仍然保持良好的衍射强度以及较窄的衍射峰宽,由此说明改性过程尚未破坏原有CaO完整的晶体结构。但相对于未改性CaO来说,改性CaO 位 于 2θ为 17.9°、28.6°、34.1°、46.9°以 及50.7°处的Ca(OH)2特征衍射峰强度明显增强,同时位于2θ为29.2°和38.9°处的 CaCO3特征衍射峰强度也随之增强,与FT-IR分析结果一致,说明改性CaO具有碱性,在改性过程中不可避免地受到空气中水分和CO2的侵蚀。

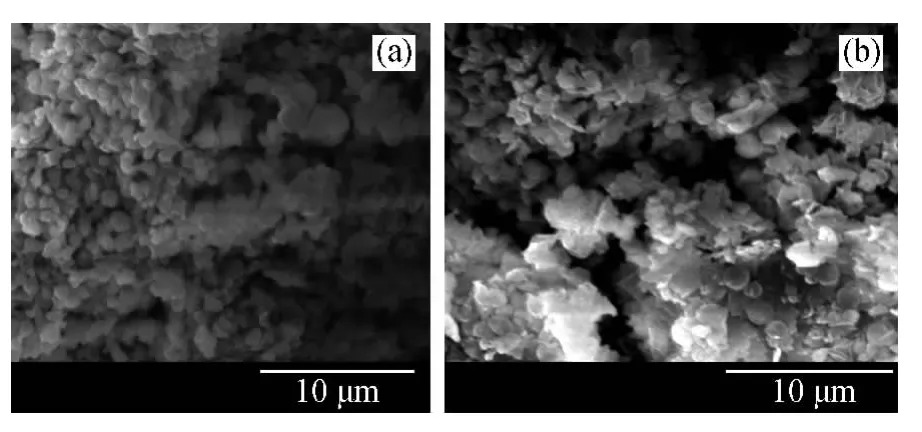

图4为C2H5Br改性前后CaO的SEM照片。由图4可见,改性前后CaO颗粒度以及表面形貌差别较大。改性前CaO表面由于经过高温焙烧主要以球状聚集状态出现;改性后CaO颗粒分散程度明显变好,且呈现鳞片状。由此,表面改性能够极大地改善CaO颗粒的分散状况。

图3 C2H5Br改性前后CaO的XRD谱Fig.3 XRD patterns of CaO before and after C2H5Br modification

图4 C2H5Br改性前后CaO的SEM照片Fig.4 SEM images of CaO before and after C2H5Br modification

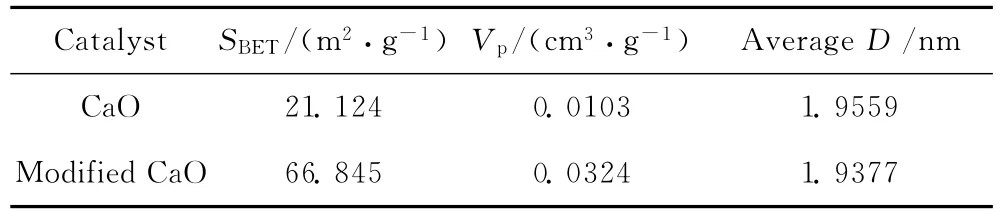

表1列出了溴乙烷改性前后CaO的孔结构性质。由表1可见,改性后CaO的比表面积明显增加,与SEM分析结果相符合。改性过程对CaO内部孔径分布会造成一定影响,但其微孔结构仍然保持,因此该催化剂表面的反应速率仍然主要受外扩散控制。

表1 C2H5Br改性前后CaO的孔结构性质Table1 Pore structure properties of CaO before and after C2H5Br modification

2.3 改性剂用量对改性CaO催化菜籽油酯交换制备生物柴油性能的影响

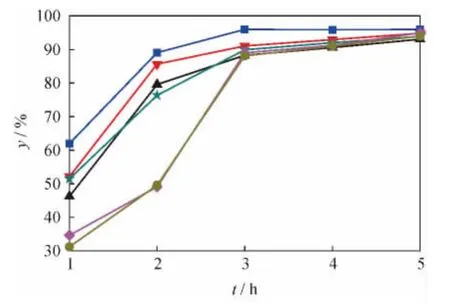

改性剂溴乙烷的用量决定了改性CaO表面疏水层的状态,是影响其催化性能的主要因素。采用不同质量分数溴乙烷甲醇溶液改性的CaO为催化剂,在催化剂用量5%(质量分数)、醇/油摩尔比15、反应温度65℃条件下制备生物柴油,生物柴油产率的变化示于图5。由图5可见,当溴乙烷质量分数从0.0001%增至0.1%,改性所得CaO用于催化制备生物柴油,反应3h时,生物柴油产率从88.10%增至95.97%;而当溴乙烷质量分数超过0.1%时,生物柴油产率反而出现降低趋势。这主要是由于一方面,随着改性剂用量增加,CaO表面能形成完整的疏水保护层,该保护层在反应体系中通过相似相溶原理促进了反应物向CaO表面的扩散,提高了CaO表面活性位点的利用率,从而催化活性增加。另一方面,改性剂通过羟基键合到CaO表面,这些碱性位点是反应的活性中心,过多的改性剂会造成CaO表面活性位点数大幅度减少,导致催化活性降低。因此,采用0.1%溴乙烷甲醇溶液改性的CaO对菜籽油酯交换制备生物柴油的催化性能最好。

图5 不同质量分数溴乙烷甲醇溶液改性的CaO催化菜籽油制备生物柴油产率(y)随时间的变化Fig.5 The biodiesel yield(y)from rapeseed oil catalyzed by CaO modified with different mass fractions of C2H5Br in methanol vs time

2.4 反应条件对改性CaO催化制备生物柴油产率的影响

2.4.1 醇/油摩尔比的影响

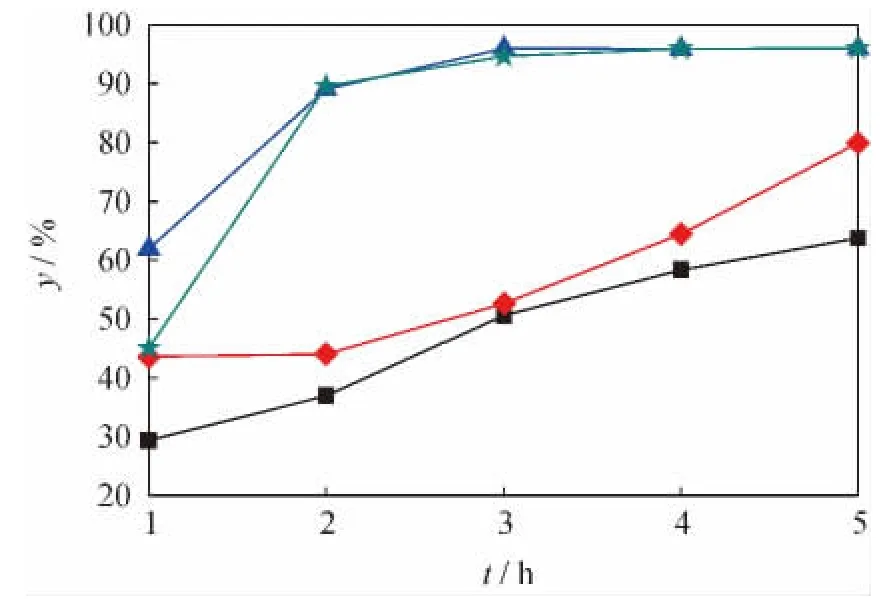

以0.1%溴乙烷甲醇溶液改性的CaO为催化剂,在其用量5%(质量分数)、反应温度65℃条件下考察了醇/油摩尔比对生物柴油产率的影响,结果如图6所示。由图6可见,醇/油摩尔比对生物柴油产率的影响很大,特别是高醇/油摩尔比下,初始反应速率明显提高。当醇/油摩尔比为15时,反应3h生物柴油产率达到95.97%;继续增大甲醇用量已基本达到平衡,并且过多的甲醇还会导致整个反应体系极性增加,使得甲氧基向油脂羰基进攻的速率减慢[7],同时还会导致体系乳化,产物难以分离[8]。因此,选取甲醇/油脂摩尔比为15。

图6 醇/油摩尔比(n(Methanol)/n(Rapeseed oil))对改性CaO催化制备生物柴油产率的影响Fig.6 Effect of n(Methanol)/n(Rapeseed oil)on the yield of biodiesel catalyzed by C2H5Br modified CaO

2.4.2 催化剂用量的影响

催化剂用量对生物柴油产率的影响见图7。由图7可知,当催化剂用量较小时,生物柴油产率不高;随着催化剂用量增加,生物柴油产率增加。当催化剂用量为5%(质量分数),反应3h生物柴油产率可达到95.97%;继续增加催化剂用量,生物柴油产率反而出现降低趋势。这是由于催化剂用量过大,会发生皂化反应[3]。因此,选取催化剂用量为5%。

图7 改性CaO催化剂用量对其催化制备生物柴油产率的影响Fig.7 Effect of amount of modified CaO catalyst on the yield of biodiesel

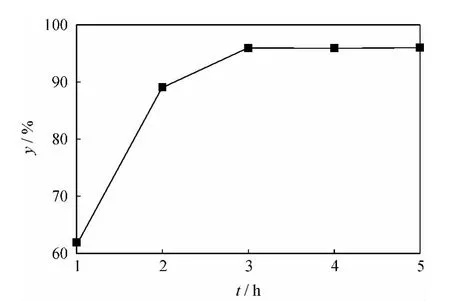

2.4.3 反应时间的影响

反应时间对改性CaO催化制备生物柴油产率的影响如图8所示。由图8可见,在反应前3h,生物柴油产率随着反应时间迅速升高,当反应时间超过3h,生物柴油产率随反应时间延长变化不大。这主要是由于反应初期反应物浓度较大,反应速率较快,而当大部分菜籽油转化后,反应速率逐渐减慢,达到平衡[9],继续延长反应时间,逆反应开始进行,生物柴油产率降低。因此,选取反应时间为3h。

图8 反应时间(t)对改性CaO催化制备生物柴油产率的影响Fig.8 Effect of reaction time(t)on biodiesel yield catalyzed by C2H5Br modified CaO

综上,改性CaO催化菜籽油制备生物柴油的最佳反应条件为0.1%C2H5Br改性的CaO催化剂用量5%(质量分数)、醇/油摩尔比15,反应温度65℃、反应时间3h。在此条件下,生物柴油产率可达95.97%,而未改性CaO的仅为89.86%,反应5h后方可达到约96%。这主要是由于所用C2H5Br改性剂能够在CaO表面形成亲油疏水层,从而使其表面疏水性发生变化,促进反应物向催化剂表面的扩散,提高了非均相反应体系中催化剂表面活性位的利用效率。

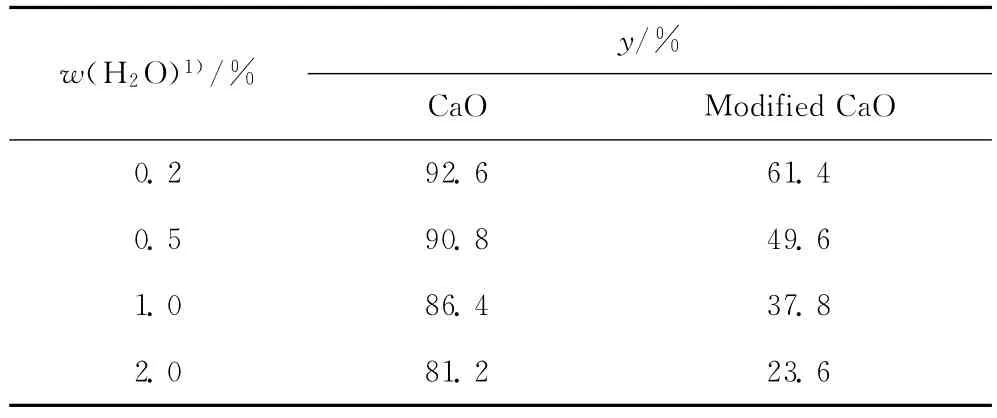

2.5 改性CaO在催化制备生物柴油过程中的耐水性能

对0.1%溴乙烷甲醇溶液改性的CaO进行耐水性能测定的结果列于表2。从表2可见,在反应体系H2O质量分数为2%时,改性CaO催化制备生物柴油产率仍能保持在80%以上,而普通CaO在相同条件下的生物柴油产率明显降低。前者是因其表面有一疏水保护层,能有效抵御反应体系中H2O分子的侵蚀所致,而后者却因其吸水失活造成。

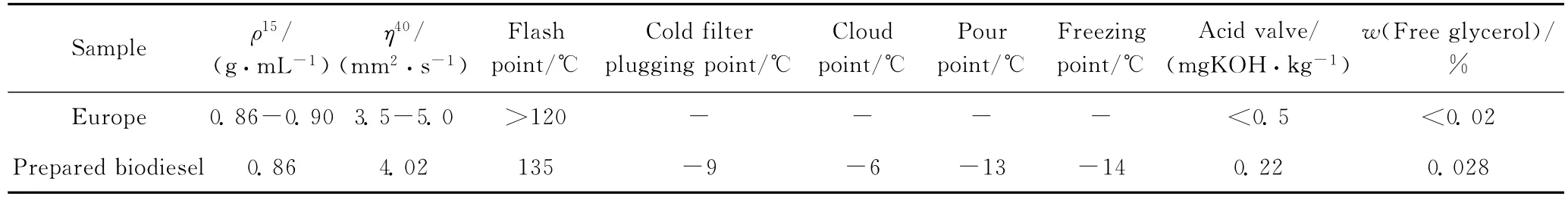

2.6 改性CaO催化菜籽油制备的生物柴油的主要物理化学性能

所制备的生物柴油主要物理化学性能如表3所示。由表3可见,除游离甘油含量略高外,其余各性能指标均达到欧洲生物柴油标准。游离甘油含量超标主要归因于传统酯交换反应过程中不可避免产生的副产物甘油。

表2 改性前后CaO的耐水性能测定结果Table 2 The water resistance of CaO before and after modification

表3 改性CaO催化菜籽油制备的生物柴油的物理化学性能Table 3 Properties of the prepared biodiesel from rapeseed oil catalyzed by modified CaO

3 结 论

(1)以溴乙烷作改性剂,采用化学键合法,在改性剂用量0.1%(质量分数)、65℃回流4h优化条件下对CaO进行表面改性,成功制得改性CaO催化剂,方法简便。

(2)改性CaO催化剂用于催化菜籽油-甲醇酯交换反应,在催化剂用量5%(质量分数)、醇/油摩尔比15、反应温度65℃、反应时间3h的最佳反应条件下,生物柴油产率可达95.97%,比相同条件下未改性CaO的反应时间缩短2h,且制备的生物柴油主要物理化学性能指标均达到欧洲生物柴油标准。

(3)所提出的固体碱表面改性方法,使固体碱表面疏水性发生变化,极大地提高了固体碱对水分的抵御能力,增强其耐水性。同时,表面改性固体碱还能够促进反应物向催化剂表面的扩散,提高了非均相反应体系中催化剂的表面活性。这一研究思路为解决固体碱在非均相反应体系中的稳定性以及反应活性提供了一种良好解决方案。

[1]王园园,顾冰洁.酯交换制备生物柴油的机理及应用研究[J].精细石油化工进展,2010,11(5):21-27.(WANG Yuanyuan,GU Bingjie. Mechanism and application of biodiesel preparation by transesterification[J].Advances in Fine Petrochemicals,2010,11(5):21-27.)

[2]郭伟,韩秀丽,马晓健.制备生物柴油的固体碱催化研究进展[J].化工技术与开发,2008,37(4):20-24.(GUO Wei, HAN Xiuli, MA Xiaojian. Research advancement of solid basic catalysts for biodiesel production[J].Technology & Development of Chemical Industry,2008,37(4):20-24.)

[3]LÓPEZ G M,ZAFRA P M D,MARTÍN A D,et al.Biodiesel from sunflower oil by using activated calcium oxide[J].Applied Catalysis B:Environmental,2007,73(2):317-326.

[4]HIDESHI H.Heterogeneous basic catalysis [J].Chemical Review,1995,95(3):537-558.

[5]姚建,李为民,杨洪丽.钙基固体碱法制备生物柴油工艺的研究[J].粮食与食品工业,2007,14(6):22-25.(YAO Jian,LI Weimin,YANG Hongli,et al.Study on preparation technology of biodiesel oil with solid base catalyst[J].Cereal & Food Industry,2007,14(6):22-25.)

[6]陈慧,梁宝臣,王祖鹓.废油脂催化转化制取生物柴油的研 究 [J]. 分 子 催 化,2006,20(3):226-227.(CHEN Hui,LIANG Baochen,WANG Zuwan.Study on production of biodiesel by waste oil catalytic transformation[J].Journal of Molecular Catalysis,2006,20(3):226-227.)

[7]张怀渊,宋元达.酯交换反应在制备生物柴油上的应用[J].中国工程科学,2010,12(1):24-29.(ZHANG Huaiyuan, SONG Yuanda. Application of transesterification for the production of biodiesel[J].Engineering Sciences,2010,12(1):24-29.)

[8]ARZAMENDI G,ARGUI N~ARENA E,CAMPO I,et al.Alkaline and alkaline-earth metals compounds as catalysts for the methanolysis of sunflower oil[J].Catalysis Today,2008,(133-135):305-313.

[9]BERNARD F,ROYDEN O,BUTTERFIED,et al.Transesterification kinetics of soybean oil[J].American Oil Chemists’Society,1986,63(10):1375-1379.

[10]苏敏光,于少明,吴克,等.生物柴油制备方法及其质量标准现状[J].包装与食品机械,2008,26(3):20-24.(SU Minguang,YU Shaoming,WU Ke,et al.Situation of preparation methods and quality standards of biodiesel[J].Packing and Food Machinery,2008,26(3):20-24.)