无人机用锂离子蓄电池组性能测试与分析

谢朝香,任杰伟,杨凯伦,王 可

(上海空间电源研究所,上海 200245)

0 引言

目前中大型无人机广泛采用动力装置有往复式和旋转式活塞发动机,以及涡喷、涡扇、涡桨和涡轴燃气涡轮发动机[1]。小型和微型无人机主要用于战场侦察和特种作战,常使用蓄电池驱动[2]。在对重量限制要求较高的无人机上,锂离子蓄电池作为目前商用蓄电池中比能量最高的储能电源,有望逐渐占据主导地位。无人机在数千米的高度飞行,蓄电池工作环境温度较低,要求蓄电池须有良好的低温性能,同时为减轻整机重量以增加续航时间,需要蓄电池有较高的比能量。另外,无人机在起飞、爬升和抗强风飞行等时又需要蓄电池有一定的大功率输出能力,还要求同时蓄电池有高安全性。影响上述重要性能指标的因素有蓄电池的正负极材料体系、电解液体系、电池设计和生产过程质量控制等。目前,商用锂离子蓄电池正极材料主要有钴酸锂、锰酸锂、镍基三元材料、磷酸铁锂等,其中钴酸锂材料的优点是有较高的克容量、高振实密度、良好的低温特性和倍率放电能力,以及高循环稳定性等,缺点是材料的热稳定性相对较差[3-4]。钴酸锂体系的锂离子蓄电池是小型和微型无人机较可行的储能电源方案。

某无人机的飞行环境温度较宽。对蓄电池组性能的要求有电池组的标称电压18.5V,容量大于15A·h(1C倍率);电池组质量不大于1.5kg;在温度-30℃条件下电池组的满足2C放电3min后1C持续放电时间大于48min;单体电池满足温度45℃下正常放电,电池组满足60℃高温下正常放电;单体电池在过充和短路的安全试验中不起火或冒烟。对此,研制了一种有较高的质量比能量、良好的耐低温和高温性能,较高的循环稳定性和安全性等性能的铝塑软包装锂离子蓄电池单体及蓄电池组,本文对单体电池和蓄电池组的性能进行了测试和分析。

1 实验

1.1 电池材料性能

1.1.1 电极制备

正极极片采用PVDF/NMP粘结剂体系制备:LiCoO2、导电剂SP、KS6和PVDF(质量分数11%)按质量比85∶3∶5∶7进行混合,加入适量NMP(根据料膏的黏稠程度调节NMP加入量)进行机械搅拌;搅拌均匀后将料膏均匀涂布在擦拭干净的铜箔上,转入真空干燥箱中,在温度100℃下干燥约12h,以除去溶剂NMP;在辊压机上压实极片,将铜箔冲制成直径14mm的电极片,再次转移到真空干燥箱中,在温度60℃下烘10h,冷切后迅速放入充满氩气的手套箱中备用。

负极极片采用SBR+CMC/H2O粘结剂体系制备:将石墨、导电材料乙炔黑(AB)、CMC和SBR按质量比8∶1∶0.6∶0.4进行混合,加入一定量的去离子水调节黏稠度,搅拌均匀后,涂布到铜箔上;后续步骤与PVDF/NMP体系极片制备相同。

1.1.2 扣式电池装配

扣式电池装配采用CR2025型的扣式电池壳,用直径16mm的金属锂片作为对电极,采用含1mol/L LiPF6的EC+DEC+EMC混合体系(体积比1∶1∶1)作为电解液,厚度16μm、直径16mm的聚丙烯薄膜作为隔膜,电池的组装过程均在充满氩气的手套箱中进行。

1.2 单体电池和电池组制备

根据无人机的功率和能量要求,设计的单体电池额定容量7.5A·h,额定电压3.7V,采用10只锂离子蓄电池单体以2并5串方式组合。

以LiCoO2为正极,石墨为负极,按负极极片容量比对应的正极极片容量过量10%的原则,分别制备设计的正负极极片,极片通过滚压、冲切和烘干等过程。聚丙烯薄膜作为隔膜,采用散热性能好、正负电极极化小、蓄电池组合空间利用率高的叠层式电堆结构,将电池正极片、隔膜和负极片一次叠成(以提高蓄电池在大电流输出时的电压特性)。同时,最外层用隔膜包裹制备得到电芯。电池在常压环境中使用,为提高电池的质量比能量,单体电池采用铝塑软包装封装方式。锂离子蓄电池是电位约4V的高电化学体系,不锈钢或镍极耳在高电位的电化学体系中会出现电化学腐蚀和自放电等现象,故正极耳用铝材料,负极耳用镍材料。为便于单体间的串并联,正负极耳外部包覆铜片。电芯制备完成后,在温度60℃的真空烘箱干燥48h,将一定量的1mol/L LiPF6的EC+DEC+EMC混合体系(体积比1∶1∶1)电解液注入电池内,用封口机将注液口封好。

单体电池制备完成后,通过电池的化成和分容,筛选出一致性较好的电池10个,采用2并5串方式组合,电池间的串并联由跨接片连接实现。蓄电池组的充电采用专用的地面充电器以单体分充方式进行。

2 实验结果和讨论

2.1 电极材料性能

2.1.1 LiCoO2性能表征

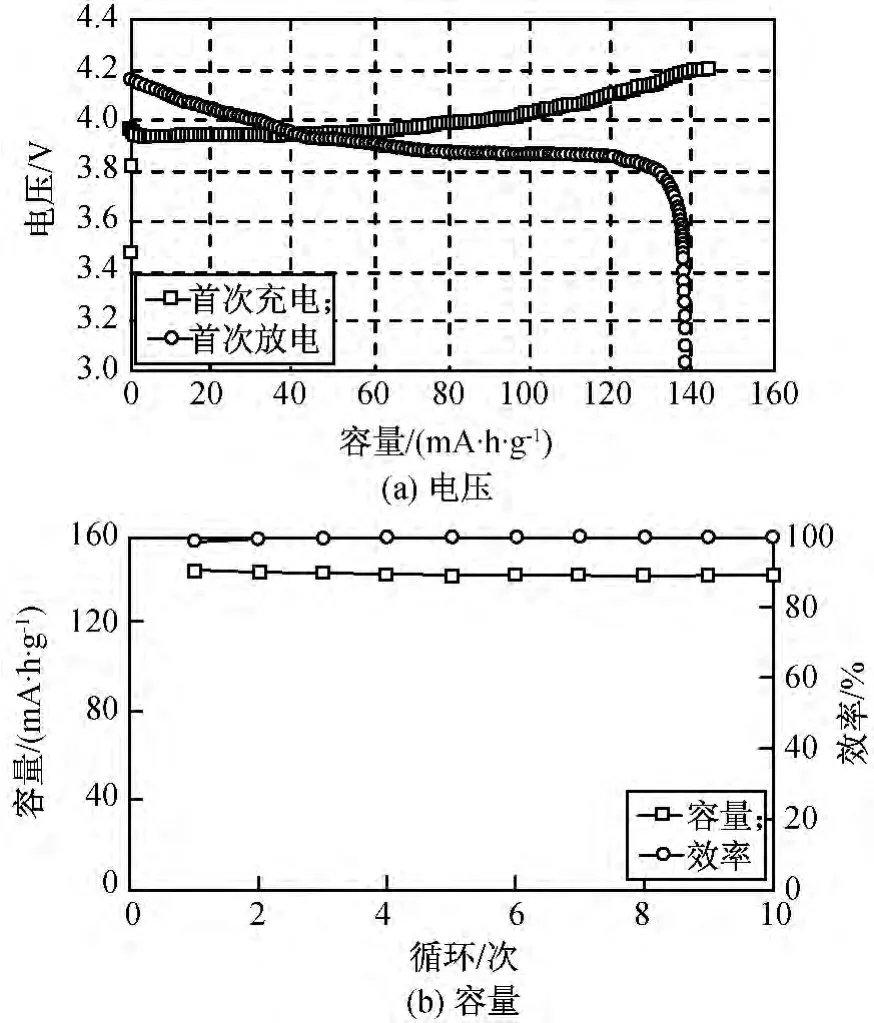

材料的电性能主要是通过装配成扣式电池,在LAND电池测试系统中进行充放电测试得到。本文的正极材料为商业化钴酸锂,测试所得充放电和循环容量曲线如图1所示。由图可知:LiCoO2首次放电容量143mA·h/g,首次效率98.1%,10次循环后容量保持为约140mA·h/g。

图1 LiCoO2充放电和循环容量曲线Fig.1 Charge/discharge curve and cycle performance of LiCO2

2.1.2 石墨性能

用扫描电子显微镜(SEM)可观察材料的颗粒大小及形状分布等。本文的石墨为经改性的天然石墨,扫描电镜分析结果图2所示。由图可知:石墨形貌为鳞片状结构。石墨的充放电和循环性能曲线如图3所示。由图可知:该石墨的充放电平台为约0.2V,65次循环容量保持在340mA·h/g,首次效率80%(活性物质含量80%)。

图2 石墨扫描电镜分析结果Fig.2 SEM of graphite

图3 石墨充放电和循环容量曲线Fig.3 Charge/discharge curve and cycle performance of graphite

2.2 单体性能

按国军标相关标准,在LAND电池测试系统中对锂离子蓄电池单体的电池常温、高低温、循环和安全性能等进行了测试。

2.2.1 充放电性能

以0.2C(1.5A)的电流对电池进行充放电,测试结果如图4所示(充放电电压3.0~4.2V)。由图可知:蓄电池放电电压平台约3.7V,实际放电容量7.7A·h,算得蓄电池的质量比能量为210W·h/kg(单体电池质量约136g)。

图4 单体电池0.2C充放电曲线Fig.4 Charge/discharge curves of cell at 0.2C

2.2.2 倍率性能

以0.2C,1.0C,2.0C倍率的电流对电池进行放电,测试结果如图5所示。由图可知:电池在0.2C,1.0C,2.0C倍率下的放电容量分别为7.70,7.55,7.50A·h,2C放电容量约0.2C容量的97.4%,说明蓄电池具有较好的倍率性能。为获得高比能量,蓄电池设计中选择了较高的极片面密度,导致电极片的极化相对较大,2C放电电压平台较0.2C电压平台低约0.2V。

图5 单体电池倍率放电曲线Fig.5 Discharge curve of cell at variousCrate

2.2.3 高温性能

在常温下将蓄电池充满电,转移入温度45℃恒温箱中搁置12h后进行1C放电,单体电池在常温(25℃)和45℃下1C放电曲线如图6所示。由图可知:常温和45℃下蓄电池放电容量几乎相同,仅放电电压平台稍增,满足无人机对单体电池温度45℃下正常工作的要求。

2.2.4 低温性能

图6 不同温度下单体电池放电性能曲线Fig.6 Discharge curve of cell at various temperature

将满电态的单体电池置于温度-20℃的恒温箱中12h,再进行1C放电,放电截止电压2.0V,测试结果如图7所示。由图可知:因在-20℃低温环境中存在严重的极化,初始瞬间放电电压低至3.25V,1C恒 流 放 电 到2.0V 时 电 池 容 量 约7.3A·h,为常温放电容量的95%。单体电池的低温测试结果表明该体系的低温性能较好。

图7 温度-20℃下单体电池性能曲线Fig.7 Discharge curve of cell at-20℃

2.2.5 循环寿命

图8 单体电池循环性能曲线Fig.8 Cycle performance of cell

为考察电池的循环稳定性,0.5C充电、1C放电循环200次,循环性能曲线如图8所示。由图可知:电池经充放电循环200次后的放电容量6.54A·h,容量保持率约85%。电池200周循环性能虽已满足无人机使用要求,但较普通钴酸锂体系电池的循环性能还有差距。为实现电池减重,电池制作中电解液的注液量较普通注液量偏少,这可能是电池循环性能不稳定的原因。

2.2.6 安全性能

对蓄电池在使用过程中最可能出现的两种安全性问题(过充电和短路)进行了测试。

a)过充电

采恒流源以1C电流对单体电池进行恒流充电,设置充电截止电压6.0V,用热敏电阻测试电池表面温度,电池过充电过程的电压和温度变化如图9所示。由图可知:在电压到达5.0V前,电池温升只有10℃,随后温度迅速上升,电压达到5.5V后,电压出现了下降,此时手动停止充电,温度约60℃,之后温度继续上升,最高达到85℃后下降,同时电压不断下降直至0V。电池充电到5.5V后电压下降是因为电池内发生短路。电池在过充的过程中,金属锂不断在负极表面沉积,易形成枝晶刺破隔膜,使正负极直接接触,造成电池内短路。在整个试验过程中,电池出现了鼓胀,但未起火或爆炸等,满足无人机对单体电池过充试验的要求。

b)外短路

在满电态单体电池的正负极耳间连接一空气开关,外电路阻值约20mΩ,短路过程中测试单体电池的电压和表面温度,结果如图10所示。电池在短路的瞬间,电压急剧下降,同时温度迅速上升,当电池电压到达0V时,电池温度达到最高值90℃,同样出现了鼓胀,但未起火或冒烟等,满足无人机对单体电池外短路试验的要求。

综合上述单体电池性能测试结果发现,单体电池有较好的综合性能,高低温和安全性能均满足无人机对单体电池的要求。

2.3 锂离子蓄电池组性能

根据无人机动力系统的要求,常温下锂离子蓄电池组在1C放电倍率下容量需大于15A·h以上,同时在一定的温度范围内,满足2C放电3min后再1C放电时间需大于48min。

2.3.1 常温性能

常温下,以电流15A对蓄电池组进行恒流充放电,监测每个单体电池电压,电池的充放电截止电压15~21V,标称电压18.5V,所得充放电曲线如图11所示。由图可知:电池组的1C放电容量15.2A·h,电池组质量1.49kg,满足无人机对蓄电池组的要求,可算得电池组的比能量188W·h/kg。

图11 锂离子蓄电池组充放电曲线Fig.11 Charge/discharge curve of battery pack

2.3.2 低温性能

在低温箱中测试蓄电池组的低温性能。为避免低温箱中强风冷对流对蓄电池组的散热产生影响,将蓄电池组先放入密封的纸箱再置于低温箱内,以最大限度地模拟实际工作温度环境。设测试温度为-20℃,-30℃,-40℃,根据无人机对电源的使用要求,将满电态的锂离子蓄电池组放置在低温箱内搁置24h,之后连接至电子负载进行放电(放电制度为2C倍率(30A))3min,随后停止放电,数秒内手动操作转至1C倍率(15A)放电,直至1C放电过程有单体电池的电压低于3V。

蓄电池组在温度-20℃下放电的测试结果如图12所示。由图可知:在温度-20℃下,在2C放电开始瞬间,因温度较低,蓄电池组电压迅速降至约14V,单体电池电压降低到2.8V;随后由于放电产生热量,导致蓄电池组温度上升,致使蓄电池组的电压随放电反不断上升,2C放电3min后停止放电,此时蓄电池组开路电压迅速上升至约19.5V;进行1C倍率放电,直至有单体电池的电压小于3V为止,1C持续放电53min,放电停止时,电池组的温度上升至约30℃;放电停止后,电池电压出现反弹,5 min后电池组电压反弹到17.5V。

图12 温度-20℃下蓄电池组放电曲线Fig.12 Discharge curve of battery pack at-20℃

蓄电池组在温度-30℃下放电的测试结果表明:放电曲线与温度-20℃放电曲线相似,仅蓄电池组的最低电压降至11.7V,放电时间同样满足无人机动力系统的要求。

蓄电池组在温度-40℃下的放电试验结果表明:初始2C放电时单体电压迅速下降到2.0V以下,无法正常放电。将蓄电池组先以1C电流放电3min,使蓄电池组温度上升,就能满足2C放电的要求。即在极寒环境中可对蓄电池组短时放电进行预热,然后才能正常使用。

2.3.3 高温性能

将满电态的锂离子蓄电池组置于温度60℃的高温箱内搁置6h后进行放电(放电制度2C倍率(30A)放电3min,再以1C倍率(15A)放电),直至有单体电池电压降至3.0V时停止放电,放电曲线如图13所示。由图可知:在整个放电过程中,蓄电池组温度不断上升,当放电时间达到2C/3min、1C/42min后,蓄电池组的温度上升至80℃。

图13 温度60℃下蓄电池组放电曲线Fig.13 Discharge curve of battery pack at 60℃

考虑到电池组温度过高,直接停止放电,此时蓄电池组电压约18V,单体电池电压3.6V。测试结果表明:蓄电池组在60℃下可长时间工作,但因电池组合的方式导致不易散热,放电过程中温升较大。需说明的是,锂离子蓄电池组通常有合适的工作温度范围,长期在高温下工作将影响蓄电池组的可靠性和循环特性。

综合上述电池组的测试结果:电池组的标称电压18.5V,容量15.2A·h,质量1.49kg;电池组在温度-30℃条件下能以2C放电3min后,持续放电52min;在温度60℃下可正常充放电,各项性能指标均满足无人机的使用要求。

3 结束语

本文对一种研制的无人机用锂离子蓄电池的性能进行了测试和分析。以LiCoO2为正极,石墨为负极,采用叠层式电堆结构制备的7.5A·h软包装锂离子蓄电池具有较好的电化学性能和安全性能,比能量达到210W·h/kg。在此单体电池基础上以2并5串的组合方式得到蓄电池组,试验表明电池组的重量、标称电压、容量、高低温性能和安全性能等均满足无人机对蓄电池组的要求。该体系电池在无人机有较好的应用前景。

[1] 胡晓煜.国外高空长航时无人机动力技术的发展[J].燃气涡轮试验与研究,2006,19(4):56-60.

[2] 胡 芸,谢 凯,洪晓斌.能源技术在微型无人机的应用[J].能源技术,2006,27(6):282-285.

[3] 万传云.锂离子电池正负极材料市场发展趋势[J].电池工业,2005,10(6):369-371.

[4] 闫时建,田文怀,其 鲁.锂离子电池正极材料钴酸锂近期研制进展[J].兵器材料科学与工程,2005,28(5):56-61.