提高Φ140 mm自动轧管机组薄壁定尺管成材率的措施

李 民

(江西洪都钢厂有限公司,江西 南昌 330013)

近年来,江西洪都钢厂有限公司(简称洪钢公司)Φ140 mm自动轧管机组生产薄壁无缝钢管时,由于管坯下料剪切造成端面开裂,在后续的穿孔过程中顶头不能较好地找准管坯中心,不仅影响了毛管的轧制温度,出现轧卡故障,降低生产效率,而且还造成穿孔后的毛管壁厚偏差较大,经自动轧管机轧制后壁厚偏差继续恶化,导致钢管壁厚严重超差[1]。根据±0.6 mm的壁厚精度要求进行切损后,造成钢管短尺,成本增加,极大地影响了薄壁定尺管的一次成材率。结合洪钢公司生产情况,通过采取改变冷剪下料方式与穿孔速度控制方式、增设与改进机内辊、优化轧管机孔型参数等措施,有效提高了产品壁厚精度与一次成材率,降低了吨管钢耗及生产成本。本文以Φ150 mm管坯生产Φ133 mm×4.5 mm×8.793 m无缝钢管为例,进行详细介绍。

1 Φ140 mm自动轧管机组工艺流程及装备

1.1 工艺流程

管坯剪切→管坯加热→热定心→穿孔→轧管→定(减)径→冷却→矫直→切管→检验→探伤→喷标→包装→入库。

1.2 工艺装备

剪切:16 MN冷剪机(碳钢)、带锯(合金钢)

加热:中径为14 m的环形炉

穿孔:Φ160 mm立式锥形辊穿孔机

轧管:Φ140 mm自动轧管机

定(减)径:Φ130 mm三辊微张力定(减)径机

冷却:14 m×11 m螺旋冷床

矫直:Φ219 mm七辊立式矫直机

切管:QG1118B高效切管机

探伤:Φ95~168 mm涡流探伤仪

喷标:ABT-A200喷标机

2 改进前的生产工艺现状

洪钢公司Φ140 mm自动轧管机组自开始生产Φ133 mm×4.5 mm×8.793 m薄壁定尺无缝钢管,通常的轧管过程是:Φ150 mm管坯剪切→环形炉加热→端面热定心→穿制成Φ152 mm×6.5 mm毛管→轧制成Φ148 mm×4.5 mm荒管→定(减)径成Φ133 mm×4.5 mm热轧无缝钢管。在这一生产过程中,经常出现以下几个方面的问题,直接影响产品质量、生产效率与一次成材率。

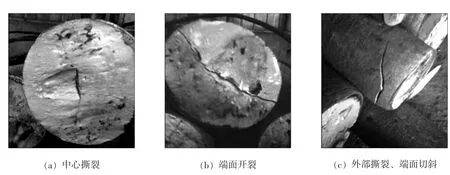

2.1 管坯剪切后开裂

由于轧制结构管、流体管的管坯为20钢连铸管坯,按工艺装备要求,其分段方式采用冷剪机剪切。在剪切过程中,因浇铸质量的问题往往会产生部分管坯剪切端面开裂,如图1所示。中心撕裂在加热过程中扩展为整个中心开裂,穿孔过程中,若开裂管坯端面在进口端,则经穿孔机咬入轧制后,首先遇到顶头造成前卡;反之,形成后卡。前卡的管坯需经飞锯锯切后重新回炉,增加了钢耗,影响了生产节奏;而后卡的管坯经飞锯锯切后,即使温度能满足轧管工艺要求,荒管的壁厚精度也会因此受到影响,造成壁厚超差与短尺缺陷而判废,从而增加吨管钢耗。

图1 管坯剪切端面开裂

2.2 咬入不良,毛管甩动较大

穿孔机的两套锥形轧辊上下立式布置,单独传动,导板左右水平布置[2]。穿孔时前轧辊的送进角和压下量、左右导板已按工艺要求调好并锁紧,而后轧辊主传动电机启动,并按设定好的速度平稳运转。当推坯机推入管坯与高速旋转的轧辊接触时,由于管坯经过剪切后使得原本外径椭圆度较大的端面压扁度加大,不圆度更加明显,从而造成其外径较大的部分先与轧辊接触实现旋转,而较小部分不能顺畅接触轧辊,出现轧辊旋转、管坯不动的现象,最终只有通过调整穿孔机压下量与顶头位置参数实现管坯的咬入[3]。

另外,穿孔机后台一段设有4架定心辊和5组升降辊道。4架定心辊设有抱顶杆、毛管导向、抱辊打开3个工位[4]。定心辊先抱住顶杆,保证顶杆中心线与轧制线一致,并加强顶杆的刚度。但是由于穿孔后毛管离第一架定心辊有1 500 mm的距离,在正常生产过程中,毛管有两个甩动较大的不稳定阶段:①毛管穿出后至进入第一架定心辊之前;②毛管穿出后脱离轧辊的过程[5]。这两个不稳定阶段直接恶化了毛管的壁厚精度,在后续轧管过程中不但不能有效消除,而且可能加剧壁厚不均,造成金属切损增多,一次成材率下降。

德国曼内斯曼(MDM)公司的Dietrich博士在20世纪70年代对钢管横向壁厚不均做过试验研究[6],结果表明:对成品管的壁厚精度起关键作用的是穿孔工艺过程,纵轧工艺过程对毛管的壁厚不均起加剧作用。因此保证钢管横向壁厚精度的关键在于穿孔工艺,使其处于最佳状态[7]。

2.3 自动轧管机孔型参数影响

Φ133 mm薄壁定尺钢管的生产采用148 mm孔型参数,自动轧管机的轧辊和回送辊采用带圆弧侧壁斜度的椭圆孔型,该孔型由孔型半径74 mm、侧壁斜角30°、侧壁圆弧半径129.762 mm以及辊缝6 mm、开口圆角弧半径18 mm、孔型椭圆度系数1.06等参数构成。

钢管横向壁厚不均是自动轧管机轧制的固有属性,分为对称型和偏心型横向壁厚不均,自动轧管机采用较大的孔型椭圆度后只会增加对称型横向壁厚不均[8]。在整个生产过程中,经常出现两种情况:一种是穿孔后的毛管不能顺利进入轧管机,或进入轧管机后的毛管极易发生窜孔、轧偏、甩尾等事故,造成生产故障,形成废品,增加钢耗,影响生产效率;另一种就是正常生产过程中,因减壁量较大造成荒管尾部“飞机尾”较大,经微张力定(减)径机减径后,尾部形成的轧折较长,又由于钢管长度较长、壁厚较薄、头尾温降较大,致使头、尾壁厚相差较大,使得金属切损较多,形成短尺的数量增加。加上穿孔工序带来的偏心型壁厚不均,两者的综合效应恶化了钢管壁厚精度,直接影响到了薄壁钢管的一次成材率。

3 提高成材率的技术措施

3.1 锯切代替冷剪方式

根据生产现状,为了改善连铸管坯的剪切端面质量,有效控制管坯剪切之后的压扁度过大和管坯剪切端面的开裂现象,减少穿孔过程中管坯咬入不良、前卡、后卡等造成管坯金属量切损以及成为废品的几率。洪钢公司针对所有薄壁定尺钢管,剪切方式由原来的冷剪机剪切改为带锯剪切。虽然在一定程度上增加了成本,但从管坯剪切端面的平整与压扁度的降低方面来说,带锯剪切更有利。

经带锯剪切的管坯投入生产薄壁管以来,极大地改善了管坯的咬入状态,没有出现因管坯停止不动需要人为撬动被迫旋转的现象,定心更为准确到位,顶头更容易找准管坯中心,保证了穿制毛管的质量。同时,带锯剪切更好地解决了因管坯浇铸质量问题带来的剪切开裂与金属损耗。

3.2 改变穿孔速度控制方式

在穿孔时为了保证管坯的顺利咬入与正常轧制,利用PLC控制程序设定咬入速度(370 r/min)、最高轧制速度(650 r/min)和最低轧制速度(370 r/min),采用低速咬入高速轧制的速度控制方式穿制毛管。由于低速咬入的设定,穿孔顶头能在管坯开始慢速咬入时较好地对准其定心孔,由慢至快实现管坯穿孔过程。不仅有效改善了毛管因咬入速度过快带来中心不易对准造成的前端壁厚不均[9],而且有效遏制了管坯不能正常咬入的故障,提高了轧制效率、钢管成材率和产量。

3.3 增设与改进机内辊

为了避免穿孔过程中毛管前端与尾端处于自由不稳定状态过长,而在轧管工序中又不能有效消除,反而有加剧的可能,造成金属切损量增多、一次成材率下降,在第一架定心辊之前紧靠穿孔机出口附近增设1台定心辊(简称机内辊),既可保证顶杆中心线与轧制线一致,又可加强顶杆的刚度,改善毛管前端与尾端的壁厚不均。

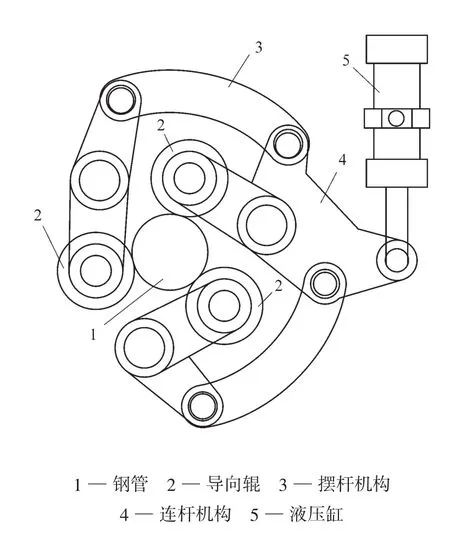

机内辊机构如图2所示,其三辊导向装置由2个液压缸、3个摆杆机构、3个导向辊、2套平行四边形连杆机构和焊接机架组成。3个导向辊分布在以轧制线为中心的同一圆周上,一端分别装在3个半径相等的摆动杆上,另一端作为摆动支点;液压缸驱动1个摆杆,通过平行四边形连杆机构带动另2个摆杆同步摆动,从而实现3个导向辊的同步开合。2个液压缸压紧时抱顶杆;1个液压缸打开时为毛管导向;2个液压缸都打开时,3个导向辊打开,毛管出料。不同规格的顶杆和毛管外径可以通过电动调整实现导向辊开口度的不同[10]。

图2 机内辊结构示意

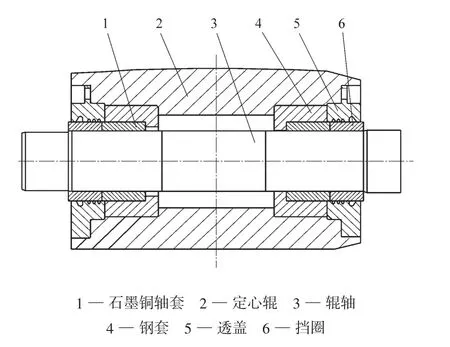

最先设计的导向辊是由外部的轧辊与内部的主轴配合而成,主轴的两侧安装有钢套轴瓦紧贴轧辊内表面,外部轧辊的旋转通过钢套围绕主轴旋转实现,经常出现钢套轴瓦严重磨损、轧辊卡死的现象,造成生产过程中故障处理时间增加,生产效率降低。为了有效解决这一问题,重新对导向辊的内部结构进行了改进,改进后的机内辊导向辊如图3所示。将原有钢套轴瓦更换为外部钢套、内部镶嵌石墨的铜轴套(材质为ZCuAl10Fe3)组合。这样不仅有效提高了内部的耐磨性,而且在镶嵌部件磨损时,石墨还起到了润滑作用。通过更换6块镶嵌有石墨的铜轴套,极大提高了导向辊的使用寿命,解决了外部轧辊卡死现象。因故障频次的逐渐减少,极大提高了设备的使用性能,为更好地实现抱顶杆、毛管导向、稳定穿孔,以及提高壁厚精度提供了保障[11]。

图3 改进后的机内辊导向辊示意

3.4 优化轧管机孔型参数

在薄壁定尺管生产过程中,轧管工序经常出现毛管窜孔、轧偏、甩尾等事故,造成生产故障,形成废品,增加钢耗,严重影响生产效率。为此,结合洪钢公司穿孔工艺现状,考虑Φ150 mm管坯的等径生产、轧管机合适的减径量与减壁量,以及轧管机配套工模具的系列改进,对148 mm孔型进行了工艺优化,拟定了更加适合生产薄壁定尺管的148 mm孔型参数:孔型半径75 mm、侧壁斜角30°、侧壁圆弧半径131.5 mm以及辊缝6 mm、开口圆角弧半径18 mm、孔型椭圆度系数1.055。

经过对轧管机孔型参数的优化,使毛管的咬入不良、窜孔、轧偏、甩尾现象得到了极大的改善,提高了钢管横向壁厚精度[12],生产故障大大减少。

4 实施效果

通过上述4个措施的改进,洪钢公司从2013年1月至今,薄壁定尺管Φ133 mm×4.5 mm×8.793 m的壁厚精度得到了有效改善与控制,因壁厚超标造成钢管头、尾端的切损量大幅下降,吨管平均钢耗从1.134 t下降到1.105 t,改进工艺前、后的吨管钢耗见表1。由表1可以看出:改进后的生产工艺极大地提高了薄壁定尺钢管的成材率,降低了生产成本,提高了市场竞争力。

表1 改进工艺前、后的吨管钢耗

5 结 论

Φ140 mm自动轧管机组薄壁定尺管的成材率不仅与管坯的剪切端面形状及质量有关,而且与穿孔速度控制方式和自动轧管机孔型参数有关,还受穿孔过程不稳定性因素的影响。通过改变管坯剪切方式和穿孔速度控制方式,增设机内辊,优化轧管机孔型参数等措施,提高了薄壁定尺管的壁厚精度和一次成材率。但是轧管机孔型轧制量与壁厚精度的有效控制还有待后续的逐步摸索,以及数据与经验的积累。

[1]张才安,刘世文.穿孔毛管壁厚不均对轧后钢管壁厚不均的影响[J].钢管,1986,15(3):21-26.

[2]李连诗.小型无缝钢管生产[M].北京:冶金工业出版社,1991.

[3]王廷溥.轧钢工艺学[M].北京:冶金工业出版社,1981.

[4]《轧钢新技术3000问》编委会.轧钢新技术3000问:管材分册(下)[M].北京:中国科学技术出版社,2005.

[5]李国祯.现代钢管轧制与工具设计原理[M].北京:冶金工业出版社,2006.

[6] Edgar Dietrich.Ober die Wanddickenabweichungen Natloser Stahlrohre MDM Brochure[M].1979.

[7]冯晓若.浅谈无缝钢管的壁厚偏差[J].机械管理开发,2002(2):40-42.

[8]李群,田桂发,赵军隽,等.3种典型热轧无缝钢管机组的产品壁厚精度浅析[J].钢管,2005,34(5):23-25.

[9]双远华,李国桢.钢管斜轧理论及生产过程的数值模拟[M].北京:冶金工业出版社,2001.

[10]罗涛.无缝钢管斜轧工艺理论中的有关问题[J].钢管,1992,21(5):5-12.

[11]王廷溥,齐克敏.金属塑性加工学——轧制理论与工艺[M].北京:冶金工业出版社,2004.

[12]王大经.提高140轧管机组钢管的精度[J].钢管,1984,13(5):42-43.