X80钢级厚壁弯管组织及性能梯度的研究分析

彭立山,杨玮玮,赵志伟,张海波,白雷杰,刘 旭,王 飞

(1.中国石油集团渤海石油装备制造有限公司管件分公司,河北 青县 062658;2.中国石油集团渤海装备研究院钢管研究所,河北 青县 062658)

近年来,随着我国油气管线产业的不断发展和进步,油气输送钢管正在向高钢级、大壁厚、高压力的方向发展。弯管的制造是管道铺设中的重要环节,以其独特的工艺特点越来越受到重视。目前,弯管的煨制多采用中频感应加热的工艺来完成[1-3],但随着壁厚的不断增大,弯管的制造难度也直线上升,特别是如何保证厚壁弯管的壁厚中心能够达到所需的强度。因此,随着弯管壁厚的不断增大,最初用于钢管表面热处理的感应加热工艺会对弯管的生产造成怎样的影响,以及是否具有广泛的适用性,已经成为弯管生产企业必须解决的新问题[4-5]。

本文从理论和实践两方面入手,对上述问题进行了探讨,并用一系列的试验验证中频感应加热生产的厚壁弯管内、外层之间存在组织与性能的差异,为业界提供一些参考。

1 理论分析

感应加热是一种利用电磁感应原理,把坯料放在交变磁场中,使其内部产生感应电流,从而产生焦耳热来加热坯料的方法。当导体中通过直流电流时,电流在导体截面上的分布是均匀的;但当交变电流特别是中、高频电流通过导体时,电流的分布是不均匀的,越接近导体表面处电流密度越大,越接近导体中心处电流密度越小,这种现象称为趋肤效应或集肤效应,即电流有趋于导体表面的现象[6]。

由于中频感应加热线圈在交变磁场中产生的感应电流是交变的,因而处于线圈中心的弯管也存在集肤效应。集肤效应的存在决定了电流分布以弯管表面最强,在径向从外到里按指数函数规律减小。这种电流不均匀分布的现象,随电流频率升高而更加显著。将由外而内、由强转弱的电流折合成按电流密度分布的形式,其宽度即为透入深度。距物体表面x处的电流密度可用公式(1)计算,即:

式中Ix——距物体表面x处的电流密度,A/cm2;

I0——导体表面的电流密度,A/cm2;

x——表面到测量处的距离,cm;

δ——电流透入深度,cm。

当x=δ时,Ix=I0e-1=0.368I0,即电流透入深度是电流密度降低到表面的36.8%时对应点到弯管表面的距离,感应电流分布曲线如图1所示。由图1可以看出距钢管表面5倍透入深度处的电流接近0。

图1 感应电流分布曲线

根据理论计算,在感应加热时,86.5%的功率是在电流透入深度内转化为热能的;因此电流透入深度δ成为选择加热电流频率的重要参数。电流透入深度δ可用公式(2)计算,即:

式中 ρ——被加热物体电阻率,Ω·cm;μr——被加热物体的相对磁导率;

f——电流频率,Hz。

另外,除了加热环节之外,其后的喷水冷却也是由外而内作用的,如图2所示。国内绝大多数生产厂家都采用外部喷水方式进行淬火冷却,冷却的过程也是由外到内,对于厚壁弯管来说,在内外壁部分不可避免地存在冷却速度的差别。

图2 感应线圈及加热、冷却

2 验证试验

通过以上分析发现:在厚壁弯管的淬火过程中,加热和冷却都要依靠外层向内层传导来实现,那么在厚壁弯管的内层与外层间,必然存在组织和性能尤其是强度性能上的差异。选取X80钢级、壁厚为33.8 mm的弯管母管进行了验证试验,试验管化学成分见表1。采用全管体淬火+回火的处理工艺,热处理工艺参数见表2。

牟泽雄:对于书法创作和展览中过度“制作”的问题,近年来中国书法家协会的展览征稿通知中也特别强调“拒绝过度的制作”,中国书协所说的“过度”似乎并不完全排斥“制作”。联方兄是中国书法家协会教育委员会委员,你对此怎么看?

表1 试验管化学成分(质量分数) %

表2 试验管热处理工艺参数

3 组织分析

首先从淬火后的弯管上取一组试样进行金相组织分析,观察其组织特征(取样位置为直管段外弧侧),淬火态弯管不同壁厚处的金相组织如图3所示。

从图3可以看出:靠近外表面位置的组织为板条状贝氏体,而内表面的组织为粒状贝氏体,M/A组织逐渐由线状分布向岛状分布转变,到达中间位置时板条状贝氏体组织几乎消失不见。同时,外层可以看到明显的原奥氏体晶界,其尺寸由外向内逐渐变小,并且越靠近外侧,其组织与晶粒尺寸的差异越大。

图3 淬火态弯管不同壁厚处的金相组织

从以上现象可以推断出不同壁厚处加热温度与冷却速度的差异对组织的演变产生了明显的影响,特别是温度的影响[7]。外层有明显的原奥氏体晶界存在且尺寸较大,而内层则由于加热温度低、保温时间短,晶粒长大并不均匀。但外层的组织差异相比内层的大,这是由于外层为透入式加热,电流密度随x的增大而迅速减小,而内层更多依靠传导加热,温度相对来说更为接近。

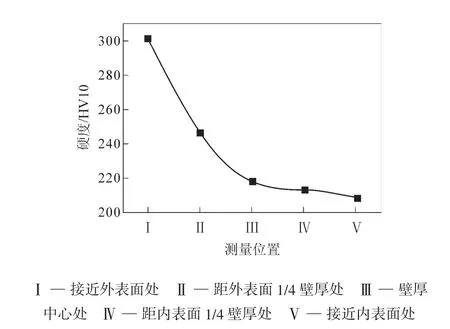

对图3对应的5个位置进行维氏硬度测试,每个位置测量3个值,计算其平均值并绘制成曲线,如图4所示。

从图4可以看出:从外到内硬度逐渐下降,并且趋势与图1中的电流密度分布基本一致,说明外表面由于加热温度较高合金溶解较充分,在冷却时发生低温转变行为,因此其硬相数量更多。越靠近外表面,硬度值的变化幅度越大;这与组织的分布特点相符,也说明了感应电流加热对弯管不同壁厚处的影响不同[8-9]。

图4 淬火态弯管不同壁厚处硬度变化曲线

弯管回火处理后在同样位置取样进行试验,回火态弯管不同壁厚处的金相组织如图5所示。

从图5可以看出:在弯管各处,M/A均发生了不同程度的溶解,进而转变为回火贝氏体组织。外层更加明显,由于低温转变组织的特点使其在回火时,残余奥氏体能够在较低温度时率先发生溶解,生成碳化物和铁素体。内部的高温转变组织的变化则相对要慢一些[10],由于回火并不能使原奥氏体晶界发生改变,因此晶粒大小不均的特点仍然保留。

测试回火态弯管不同壁厚处的硬度,结果如图6所示。

与淬火态的特点一样,回火态的试样由外到内也呈硬度逐渐降低的趋势。通过对比两种状态下的硬度,可以发现除了外层的硬度由淬火态的301 HV10降至回火态的265 HV10之下,其余部位的硬度在回火前后变化很小。这是由于虽然硬相发生了部分溶解,但回火过程中,部分元素的析出起了强化作用,对强度和硬度有一定弥补。在外层,M/A的溶解程度更高,起主要影响作用。

图5 回火态弯管不同壁厚处的金相组织

图6 回火态弯管不同壁厚处硬度变化曲线

4 力学性能检验

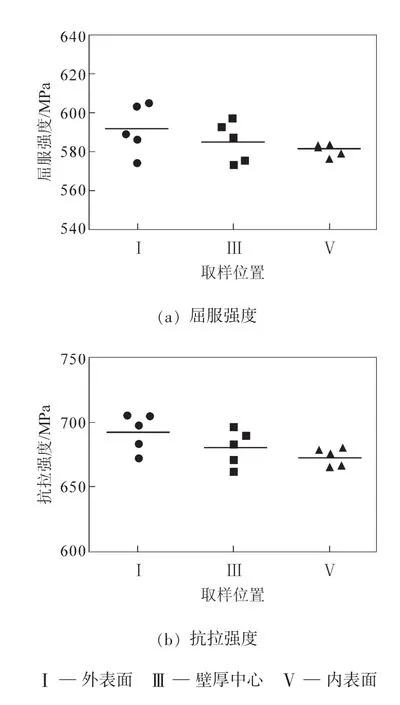

为了近一步验证中频淬火工艺造成的组织差异以及对性能的影响,对弯管不同壁厚处进行了拉伸强度试验。

试验仍针对直管段外弧侧进行,分别在靠近外表面、壁厚中心、内表面的3个位置取棒状拉伸试样,取样方向包括横向与纵向,试样标距部分直径为12.7 mm。横向拉伸试验取样位置如图7所示。

图7 横向拉伸试验取样位置示意

在Instron 5585H型材料试验机上,按GB/T 228.1—2010标准[11]进行室温拉伸试验。对3组试样的强度值进行统计,结果如图8所示。

从图8可以看出:弯管的不同壁厚位置存在着拉伸性能的差异,外层的加热温度最高,合金元素在奥氏体内溶解最为充分,组织中的位错密度更大,其强度值相对最高,中心部位的要低一些,内层的最低。抗拉强度的差异比屈服强度的差异更明显,外层的差异比内层的差异明显。这与前面硬度测试结果的特征是一致的。

图8 横向拉伸试验结果

5 结 论

(1)感应加热弯管的工艺特点,决定了在煨制厚壁弯管时,在管壁的内外表面之间存在加热温度与冷却速度的差距,造成组织与性能的差异。

(2)中频淬火的集肤效应在不同壁厚处造成的温度差异起着主要的作用。

(3)外层的加热温度较高,使合金元素溶解最为充分,因此强度性能相对于其他位置更高。

(4)内层的电流密度较低,更多地依靠热传导作用来进行加热,因此温度较低。

(5)高钢级、大壁厚的发展趋势对弯管生产提出了更高的要求。从西气东输二线时弯管最大壁厚29.1 mm,到如今新粤浙输气管线的弯管壁厚已达37.9 mm。在同样的高钢级要求下,如何保证厚壁弯管中心部位的强度性能,已成为弯管生产技术的关键所在。中频加热的工艺特点决定了其有限的透入深度,而依靠热传导来加热的壁厚中心与内层要获得足够高的加热温度,则需要延长加热时间来完成热传导过程,但是,这使得弯管外层在高温区停留时间过长,引起过热,导致外层的硬化和脆化,从而对性能产生不利的影响。从试验结果来看,本试验采用的弯管经淬火+回火处理后,外层的平均硬度值远高于壁厚中心与内层,已接近西气东输二线硬度上限标准(285 HV),并且内、外层晶粒度相差约1倍,从一定程度上说明其韧性已恶化[12]。因此,面对高钢级、大壁厚的发展趋势,如何改进现有弯管煨制技术,使其与时俱进,适应市场的需求,需要业内同仁的共同努力。

[1]王晓香.X80级管线钢管及感应加热弯管的研制和试验[J].焊管,2005,28(2):36-42.

[2]李延丰.X80钢级Φ1 219 mm感应加热弯管用母管的研发[J].钢管,2009,38(1):30-35.

[3]李为卫,刘迎来,王长安,等.西气东输管道弯管的国内外生产工艺对比[J].油气储运,2003(2):21-24.

[4]杨才荣,范向红.西气东输工程用大口径热煨国产弯管情况分析[J].通用机械,2004(9):71-73.

[5]纪美术,冯斌,杜则裕.控轧钢钢管热煨弯管的应用与发展趋势[J].焊接技术,2007,36(5):61-63.

[6]孙大涌,王广生,樊东黎,等.热处理手册[M].北京:机械工业出版社,2001:223.

[7]邵靖利,丛相州.弯管制造工艺对X70钢弯管性能的影响[J].机械工人:热处理,2005(10):71-74.

[8] Engelmann H,Engel A,Peters P A,et al.First use of large-diameter pipes of the steel GRS 550 TM(X80)[J].3R International, 1986,25(4):182-193.

[9]牟俊茂,褚荣祥.感应加热调质处理钢管的特性[J].钢管,2012,41(1):68-71.

[10]赵春,霍春勇,虞毅,等.回火温度对X70管线钢感应加热弯管组织性能的影响[J].热加工工艺,2007,36(22):63-65,69.

[11]中华人民共和国国家质量检验检总局.GB/T 228.1—2010金属材料拉伸试验 第1部分:室温试验方法[S].北京:中国标准出版社,2010.

[12]中国石油天然气股份有限公司管道建设项目经理部.Q/SY GJX 0129—2008西气东输二线管道工程用感应加热弯管技术条件[S].北京:石油工业出版社,2008.