ISO和ASTM标准中无缝钢管探伤方法对比分析

赵仁顺

(天津钢管集团股份有限公司,天津 300301)

API Spec 5CT《油套管规范》(第 9 版)[1]已于2012年1月1日起生效,API Spec 5L《管线钢管规范》第45版[2]于2013年7月1日起生效,新版产品标准中引用的探伤方法标准为ISO 10893标准2011 版[3-8]和 ASTM 系列标准[9-12],涉及超声波、漏磁、磁粉、涡流4种探伤方法。具体涉及的无缝钢管探伤方法标准如下。

(1)ISO 10893标准2011版。该版标准共12部分,删除并替代了前一版ISO相应探伤方法标准,并作了技术上的修订,形成了系列化。其中,涉及无缝钢管探伤方法的6部分是:①第2部分,无缝和焊接(埋弧焊除外)钢管缺欠的自动涡流检测,替代了ISO 9304∶1989《承压用无缝和焊接(埋弧焊除外)钢管缺欠的涡流检测》;②第3部分,无缝和焊接(埋弧焊除外)铁磁性钢管纵向和/或横向缺欠的全圆周自动漏磁检测,替代了ISO 9402∶1989《承压用无缝和焊接(埋弧焊除外)铁磁性钢管纵向缺欠的全圆周漏磁检测》(纵向)和ISO 9598∶1989《承压用无缝铁磁性钢管横向缺欠的全圆周漏磁检测》(横向);③第5部分,无缝和焊接铁磁性钢管表面缺欠的磁粉检测,替代了ISO 13664∶1997《承压用无缝和焊接钢管管端分层缺欠的磁粉检测》(坡口磁粉)和ISO 13665∶1997《承压用无缝和焊接钢管管体表面缺欠的磁粉检测》(管体磁粉);④第8部分,无缝和焊接钢管分层缺欠的自动超声波检测,替代了ISO 10124∶1994《承压用无缝和焊接(埋弧焊除外)钢管分层缺欠的超声波检测》(管体分层)、ISO 11496∶1993《承压用无缝和焊接钢管管端分层缺欠的超声波检测》(管端分层)和ISO 13663∶1995《承压用焊接钢管焊缝周围分层缺欠的超声波检测》(焊管分层);⑤第10部分,无缝和焊接(埋弧焊除外)钢管纵向和/或横向缺欠的全圆周自动超声波检测,替代了ISO 9303∶1989《承压用无缝和焊接(埋弧焊除外)钢管纵向缺欠的全圆周超声波检测》(纵向)和ISO 9305∶1989《承压用无缝钢管横向缺欠的全圆周超声波检测》(横向);⑥第12部分,无缝和焊接(埋弧焊除外)钢管全圆周自动超声波测厚,替代了ISO 10543∶1993《承压用无缝和热拉伸焊接钢管全圆周超声波壁厚检测》。

(2)ASTM系列标准。主要包括ASTM E 213—2009《金属管超声波检验操作方法》、ASTM E 309—2011《用磁饱和法进行钢管制品涡流试验操作方法》、ASTM E 570—2009《铁磁性钢管制品漏磁检验操作方法》和ASTM E 709—2008《磁粉检验操作方法》标准[9-12]。

本文对ISO 10893标准2011版和ASTM系列探伤方法标准的异同点进行比较分析,以便为检测人员更加深入地理解和使用标准、正确执行标准提供参考。

1 与旧标准的对比

1.1 ISO 10893标准2011版

与前一版ISO标准相比,ISO 10893标准2011版主要有以下变化。

(1)修改了适用范围,对被检测钢管外径及适用的检测技术进行了修订,如ISO 10893-10∶2011《钢管的无损检测第10部分:无缝和焊接(埋弧焊除外)钢管纵向和/或横向缺欠的全圆周自动超声波检测》标准,在“范围”这一章节中了增加相控阵超声方法。

(2)增加了术语及其定义,如对比标样(reference standard)、对比样管(reference tube)、对比试样(reference sample)、钢管(tube)、无缝钢管(seamless tube)、焊接钢管(welded tube)、制造商(manufacturer)、协议(agreement)等。

(3)增加了对无损检测人员资质的要求,检测应由按ISO 9712《无损检测——人员资格鉴定与认证》、ISO 11484《钢产品——雇主的无损检测人员资格制度》或等效标准经培训合格的操作人员,在由制造商任命有资格的人员的监督下进行。

(4)修改了验收等级标志,将原来统一的“L”标志修改成超声波标志为“U”、漏磁标志为“F”、涡流标志为“E”、磁粉标志为“M”。验收等级名称的前缀全部为相应探伤方法英文名称的第一个字母,以示与其他方法的区别。

(5)修改了验收方法,规定了对报警钢管的复探次数为连续两次。如果在连续两次的重新检测后,所有的信号均低于触发/报警电平,钢管应被视为通过了此次检测,否则被视为可疑品。前一版标准中对复探次数没有规定。

(6)修改了检测报告的内容。修改参考标准,由前一版的ISO标准修改为ISO 10893标准2011版相应部分,增加了“应用的设备校准方法”要求。

1.2 ASTM系列

1.2.1 ASTM E 213—2009标准

ASTM E 213—2009标准的前一版本是2004版。与2004版相比,2009版没有技术性变化,只是标准的英文名称由2004版的“Ultrasonic Examination”修改为“Ultrasonic Testing”。

1.2.2 ASTM E 309—2011标准

与前一版本(ASTM E 309—2006)相比,ASTM E 309—2011标准主要有如下变化。

(1)修改了第1章“范围”。增加了1.4节,澄清ASTM E 309—2011标准没有建立验收准则;增加1.5节“本标准规定的计量单位为英制——磅”的声明。

(2)修改了第5章“意义和用途”。增加了5.4~5.8节,即缺陷取向的影响、焊接钢管制备对比样管的要求、检测速度的要求,以及“钢管全长上连续均匀的划伤可能常常不能被差动环绕线圈检测到”的说明;澄清此方法检测的一些局限性,并区分取向效应与深度效应。

(3)删除了前一版标准中的第11章“预警信息”。

(4)修改注释和全部章节号以与修订版一致。

1.2.3 ASTM E 570—2009标准

与前一版本(ASTM E 570—1997)相比,ASTM E 570—2009标准没有技术上的变化,但修改了第1章“范围”,增加了“本标准规定的计量单位为英制——磅”的声明。

1.2.4 ASTM E 709—2008标准

ASTM E 709—2008标准的前一版本是2001版。与2001版相比,2008版变化较大,主要有:

(1)删除了1.7条款目录表。

(2)增加了6.5.2条款工作台装置。

(3)删除了10.1.3.2条款电流快速断电。

(4)增加了11.1.5条款电容放电(CD)电流。(5)增加了13.3条款横向磁化。

(6)删除了前一版标准中13.5.2条款当实施多向磁化时,必须使用湿法连续法。

(7)增加了13.7条款柔韧的薄钢带的磁粉检测。

(8)增加了14.2.3.1条款周向磁化霍尔效应仪器测量和14.2.3.2条款霍尔效应仪器测量纵向磁场。

(9)删除了14.3条款,增加了附录(非强制性)X3经验公式。

(10)增加了15.5条款白背景及黑色氧化物。

(11)增加了17.1.5.1~17.1.5.3条款,详细说明了书面记录磁痕的要求。

(12)删除了18.3.1条款中“退磁后剩磁应不超过3 Gs”的规定。

(13)增加了20.2.1~20.2.4条款设备校准并对测量设备精度进行了说明。

(14)增加了20.3.6条款霍尔效应仪,规定了霍尔效应仪校验周期为每6个月一次。

(15)删除了20.8.6条款不完全效应探头。

(16)增加了附录(非强制性)X1油田用管的磁化、X4磁粉检测材料的评价设备、X5离心试管。

ASTM E 709—2008标准中包含的典型缺陷的照片和不同检测方法的设备图片也更换了很多。在此不一一赘述。

2 ISO 10893与ASTM系列标准的异同

2.1 检测管径范围

不同标准系列适用的检测管径范围见表1。

2.2 对比样管

不同标准系列对对比样管的要求见表2。

2.3 对比样管人工缺陷形状及尺寸

不同标准系列对对比样管人工缺陷形状及尺寸的要求见表3。

表1 不同标准系列适用的检测管径范围

表2 不同标准系列对对比样管的要求

表3 不同标准系列对对比样管人工缺陷形状及尺寸的要求

2.4 验收等级

2.4.1 ISO 10893-2∶2011标准

ISO 10893-2∶2011标准规定,当采用通孔作为人工缺陷时,验收等级分为E1H~E4H,不同的钢管公称外径对应的不同验收等级的标准孔外径不同,见表4。

表4 不同验收等级对应钢管公称外径和标准孔的关系

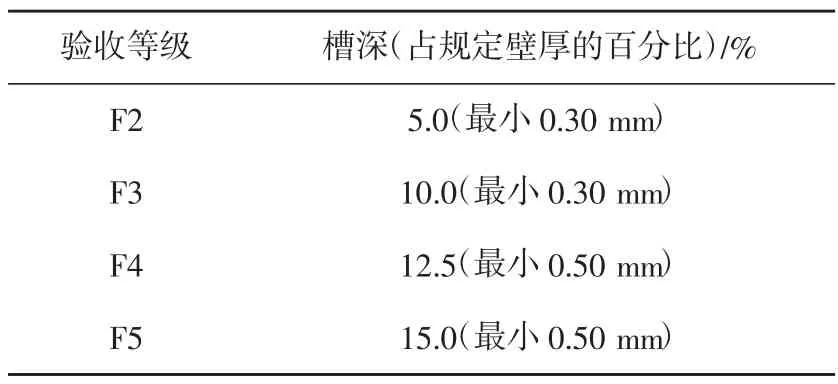

2.4.2 ISO 10893-3∶2011标准

ISO 10893-3∶2011标准规定的验收等级和相应的外表面槽深见表5,相对于钢管壁厚的内表面槽深与外表面槽深的最大比值见表6。

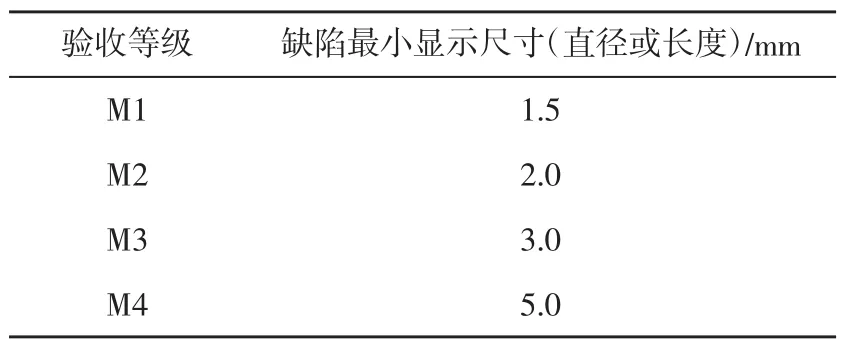

2.4.3 ISO 10893-5∶2011标准

依据所规定的验收等级,评价时所要考虑的缺陷最小显示尺寸见表7。对于钢管表面的一般检测,无论是整个表面还是局部区域,在相关显示出现几率最高的区域,假想一个100 mm×150 mm的面积。按表8中适当的验收等级,根据区域内显示缺陷的类型、数量和尺寸对显示(缺陷)进行分级。

表5 验收等级和相应的外表面槽深

2.4.4 ISO 10893-8∶2011标准

ISO 10893-8∶2011标准对分层缺欠的验收主要考虑分层的面积(表9);分层缺欠的面积(范围)按照ISO 10893-8∶2011标准附录A给出的方法,采用手动超声波纵波技术,通过适合的自动或半自动系统进行确定。

表6 内表面槽深与外表面槽深的最大比值

表7 评价时所要考虑的缺陷最小显示尺寸

表8 在钢管表面(100 mm×150 mm区域内)所允许显示的缺陷最大尺寸(长度或直径)和数量

表9 全周向分层缺欠检测的验收等级以及应检测的最小、最大验收尺寸①

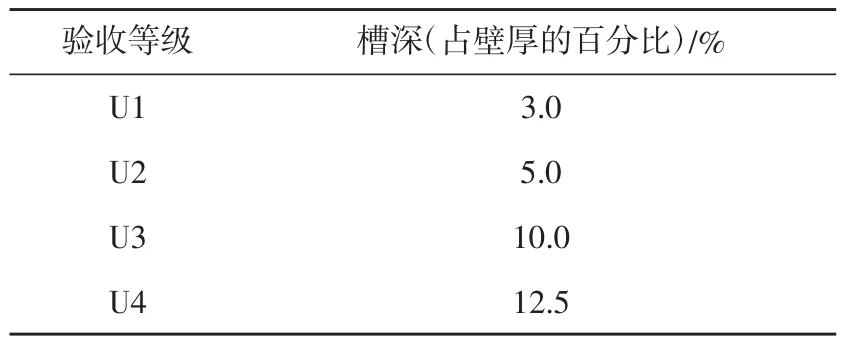

2.4.5 ISO 10893-10∶2011标准

ISO 10893-10∶2011标准规定了4个验收等级,槽深是钢管公称壁厚的百分比,见表10。不同验收等级的最小槽深与钢管的使用类型和由表11给出的子类别有关。

表10 验收等级与相应的槽深

表11 子类别和最小槽深

2.4.6 ASTM系列标准

ASTM系列标准(ASTM E 213—2009、ASTM E 309—2011、ASTM E 570—2009和ASTM E 709—2008)没有规定验收等级,只推荐了相应探伤方法的操作方法。原文翻译为“本方法没有建立验收准则,这须由使用方或相关方规定”。

2.5 探伤报告的要求

2.5.1 ISO 10893标准2011版第2、3、10部分

ISO 10893标准第2、3、10部分规定探伤报告至少包括以下信息:①参考标准,即ISO 10893标准2011版的相应部分;②一致性说明;③程序文件规定的任何偏差、协议或其他;④产品钢级和规格;⑤检测技术(方法)的类型和详细信息;⑥应用的设备校验方法;⑦对比样管验收等级的描述;⑧检测日期;⑨操作者资质。

2.5.2 ASTM E 213—2009标准

ASTM E 213—2009标准规定探伤报告至少应包括以下信息:①材料种类、规格、批号、热处理以及其他有关信息的标志;②检测设备与辅助设备的标志;③检测技术的细节,包括检测速度、检测频率以及钢管端部不能检查的范围(如果有此情况);④对比样管的说明,包括实际(测量的)人工参考反射体的尺寸;⑤如果使用距离-幅度补偿时,还应对程序加以说明;⑥检测结果。

2.5.3 ASTM E 309—2011、E 570—2009标准

ASTM E 309—2011与 ASTM E 570—2009标准未对探伤报告的要求进行规定。

2.6 检测方法的局限性

2.6.1 ISO 10893-2∶2011标准

ISO 10893-2∶2011标准附录 A(资料性)关于涡流检测方法局限性的指导性说明中有以下条款。

(1)涡流渗透深度。

管材涡流检测时,靠近线圈表面的部分灵敏度最高,随着与检测线圈距离的增加灵敏度降低,因此钢管表面下或内表面缺欠的信号反映低于相同尺寸的外表面缺欠。检测设备检测表面下或内表面的能力由不同参数决定,但主要是由被检钢管的公称壁厚和涡流激励频率决定。

施加到检测线圈的激励频率决定了感应电流强度渗透进钢管壁厚的深度。激励频率越高,渗透深度越小;激励频率越低,渗透深度越大。需要特别指出的是,还需要考虑钢管本身的物理特性(电导率、磁导率等)。

(2)穿过式/扇形线圈技术。

使用穿过式/扇形线圈的原因是其能够检测纵向短缺欠和横向缺欠,两种缺欠均破坏了检测线圈附近的材料表面或者材料表面以下的连续性。可检测的最小纵向缺欠长度主要由扫查线圈的排布和沿缺欠长度方向上截面的变化率决定。

(3)固定或旋转探头/平面线圈技术。

这种检测技术使用一个或多个探头/平面线圈在钢管表面形成螺旋形扫查路径,因此能够检测纵向缺欠的最小长度取决于线圈的宽度和检测螺距。可以认识到,正常情况下横向缺欠检测不到。

由于这种检测技术的激励频率远高于穿过式/扇形线圈技术,因此只有靠近检测线圈的钢管表面部分的不连续性缺欠能够被检测到。

2.6.2 ASTM E 309—2011标准

ASTM E 309—2011标准没有关于局限性的附录,但在第5章“意义和用途”中有如下条款:

(1)由于随着从外部表面距离的增加涡流密度几乎成指数衰减,深部的缺陷响应减小,所以一些深部的缺陷可能不能被检测到。

(2)钢管全长上连续均匀的划伤或焊接处等缺陷可能常常不能被沿着钢管长度扫查的差动环绕线圈或探头检测到。

2.6.3 ISO 10893-3∶2011标准

ISO 10893-3∶2011标准附录 A(规范性)漏磁检测方法的局限性中规定:当超过某一壁厚时,经供需双方协商同意,内表面槽深有必要超过规定的外表面槽深,这取决于所使用的设备和被检钢管的表面状态等因素。因此,表6普遍适用。

2.6.4 ASTM E 570—2009标准

ASTM E 570—2009标准没有规定不同钢管壁厚内表面槽深与外表面槽深的比值,但在第1章“范围”中规定适用于检测壁厚至12.7 mm的钢管。2.6.5 ISO 10893-10∶2011标准

ISO 10893-10∶2011标准规定适用检测径壁比(D/T)≥5的钢管。对于D/T ∧5的钢管,其纵向缺陷的检测,在附录A(规范性)中有如下规定:

(1)当D/T ∧5时,经供需双方协商同意应采用(2)或(3)任意一种方法。

(2)当4≤D/T ∧5时,纵向内槽的深度应在外槽深度的基础上增加,见表12。

表12 不同径壁比时内、外参考槽深的比值

(3)当3≤D/T ∧5时,入射角应减小;此时,不用直接转换的横波,应采用折射纵波产生的横波。在这种情况下,内、外槽深之比应由供需双方协商决定,但决不能小于1.0或大于表12给出的相关比值。

2.6.6 ASTM E 213—2009标准

ASTM E 213—2009标准没有具体规定被检钢管的径壁比,但在附录A1(强制性)应用于特殊和安全的管材检测的A.1.1.1条款中规定:“这里描述的方法适用于各种径壁比的钢管,前提是应用适当的程序,例如以下阐述的内容。”这些检测程序的目的是实现合适的折射角和波形来确保钢管全体积上的覆盖,也适于径壁比较小的钢管,防止在探伤小直径薄壁管时产生假信号。

3 结 语

ASTM系列探伤方法标准与相应的ISO探伤方法标准比较,探伤技术方法没有实质性的区别,但对对比样管选材、人工缺陷形状和尺寸、验收等级以及对探伤报告的要求等是不同的,所以在执行的过程中应引起注意,应视采用探伤方法标准分别对待执行。

ASTM系列探伤方法标准是对相应探伤方法的一种推荐操作法,没有规定验收等级,所以执行此类标准时检测报告中的验收等级不能明确标志,容易引起相关方的误解和分歧。因此,当产品标准规定可采用ISO或ASTM标准时,建议优先采用ISO探伤方法标准。

[1] American Petroleum Institute.API Spec 5CT Specification for casing and tubing[S].Washington D.C.:2011.

[2] American Petroleum Institute.API Spec 5L Specification for line pipe[S].Washington D.C.:2012.

[3] Technical Committee ISO/TC 17,Steel,Subcommittee SC 19.ISO 10893-2∶2011 Non-destructive testing of steel tubes—Part 2:Automated eddy current testing of seamless and welded(except submerged arc-welded)steel tubes for the detection of imperfections[S].Switzerland:2011.

[4] Technical Committee ISO/TC 17,Steel,Subcommittee SC 19.ISO 10893-3∶2011 Non-destructive testing of steel tubes—Part 3:Automated full peripheral flux leakage testing of seamless and welded(except submerged arcwelded)ferromagnetic steel tubes for the detection of longitudinal and/or transverse imperfections[S].Switzerland:2011.

[5] Technical Committee ISO/TC 17,Steel,Subcommittee SC 19.ISO 10893-5∶2011 Non-destructive testing of steel tubes—Part 5: Magnetic particle inspection of seamless and welded ferromagnetic steel tubes for the detection of surface imperfections[S].Switzerland:2011.

[6] Technical Committee ISO/TC 17,Steel,Subcommittee SC 19.ISO 10893-8∶2011 Non-destructive testing of steel tubes—Part 8: Automated ultrasonic testing of seamless and welded steel tubes for the detection of laminar imperfections[S].Switzerland:2011.

[7] Technical Committee ISO/TC 17,Steel,Subcommittee SC 19.ISO 10893-10∶2011 Non-destructive testing of steel tubes—Part 10:Automated full peripheral ultrasonic testing of seamless and welded(except submerged arcwelded)steel tubes for the detection of longitudinal and/or transverse imperfections[S].Switzerland:2011.

[8] Technical Committee ISO/TC 17,Steel,Subcommittee SC 19.ISO 10893-12∶2011 Non-destructive testing of steel tubes—Part 12: Automated full peripheral ultrasonic thickness testing of seamless and welded(except submerged arc-welded)steel tubes[S].Switzerland:2011.

[9] ASTM Committee E07 on Nondestructive Testing.ASTM E213 Standard practice for ultrasonic testing of metal pipe and tubing[S].2009.

[10] ASTM Committee E07 on Nondestructive Testing.ASTM E309 Standard practice for eddy-current examination of steel tubular products using magnetic saturation[S].2011.

[11] ASTM Committee E07 on Nondestructive Testing.ASTM E570 Standard practice for flux leakage examination of ferromagnetic steel tubular products[S].2009.

[12] ASTM Committee E07 on Nondestructive Testing.ASTM E709 Standard guide for magnetic particle testing[S].2008.