高酸性气田用镍基耐蚀合金油套管的生产工艺*

肖国章,高 霞,2,库宏刚

(1.宝鸡石油钢管有限责任公司,陕西 宝鸡 721008;

2.国家石油天然气管材工程技术研究中心,陕西 宝鸡 721008)

随着世界各国对天然气、石油能源的需求日益增加,大量高酸性油气田被勘探和开发,例如我国的川东北、川西南等油气田为世界上少有的高酸性油气田区块,以及国外的中东地区南北帕斯、北美墨西哥湾等。

高酸性油气田开采环境中含有较高Cl-、CO2、H2S、S0,常用的不锈钢抗腐蚀管材已无法满足此种油气田的开采需求,故而采用了大量的耐蚀合金油套管尤其是镍基耐蚀合金油套管。国内使用的镍基耐蚀合金油套管绝大部分依赖进口,而宝山钢铁股份有限公司(简称宝钢股份)、天津钢管集团股份有限公司(简称天津钢管)、浙江久立集团股份有限公司(简称浙江久立)等厂家在镍基耐蚀合金油套管生产方面仍处于刚刚起步阶段[1-3]。本文综合国内外研究成果,论述高酸性气田用镍基耐蚀合金油套管的生产及加工关键工艺,并提出未来研究方向。

1 镍基耐蚀合金油套管的生产加工关键工艺

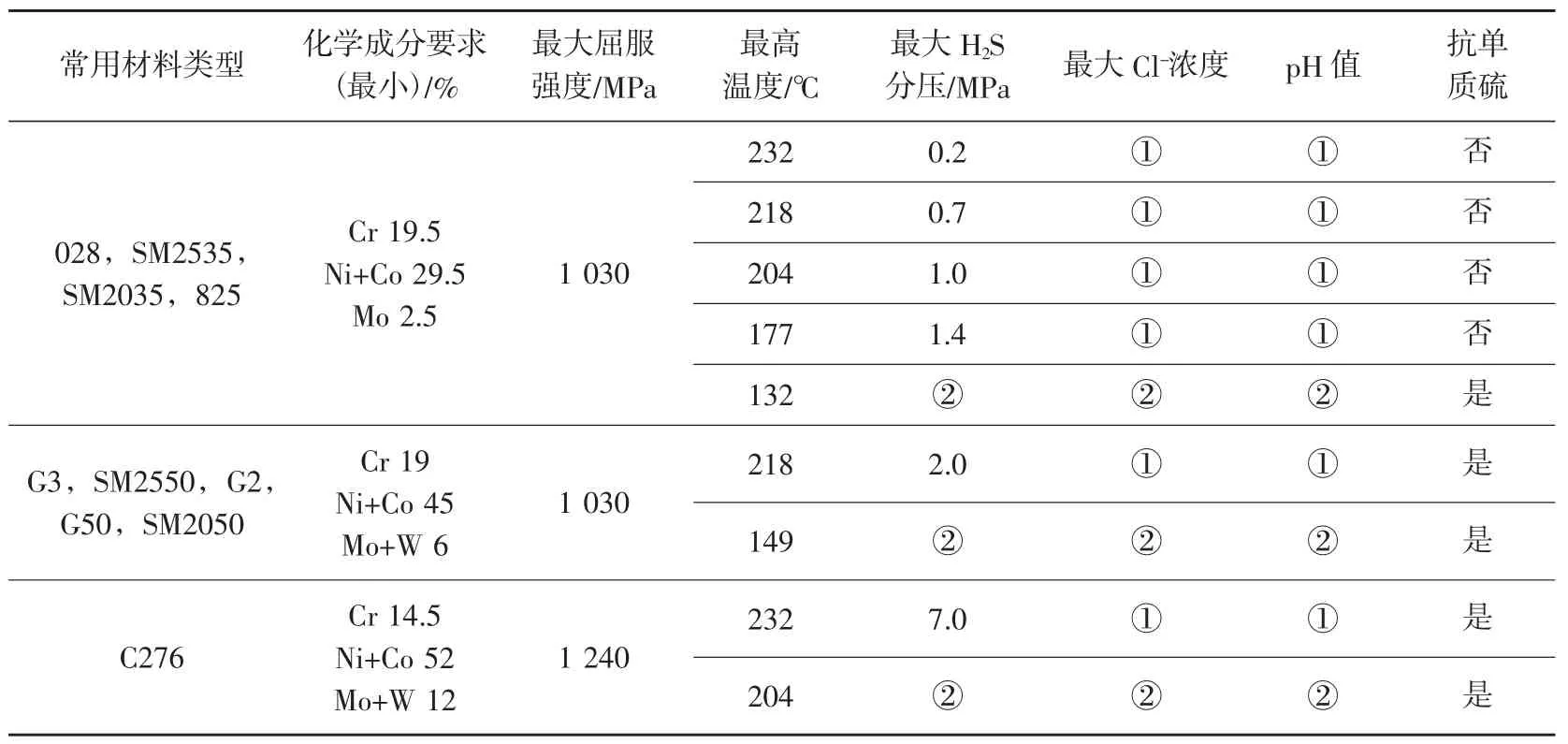

目前常用的镍基耐蚀合金油套管钢种主要有028(UNS N08028)、825(UNS N08825)、G3(UNS N06985)、050(UNS N06950)、C276(UNS N10276)等,主要化学成分见表1。国内外生产镍基耐蚀合金油套管的主要厂家有日本新日铁住金公司(简称新日铁)、法国V&M集团、美国特殊金属公司Special Metals(简称美国特钢)、天津钢管和宝钢股份等厂家[4]。

表1 镍基耐蚀合金用于井下油套管的极限使用环境和材料限制

镍基耐蚀合金油套管相对于API标准耐腐蚀油套管,在化学成分、生产工艺、外观质量、力学性能及无损探伤等方面较为复杂和苛刻[5-7]。

NACE MR 0175/ISO 15156-3 ∶2009 标准[8]列出了不同类别的高强度镍基耐蚀合金用于井下油套管的极限使用环境,具体见表1。

镍基耐蚀合金油套管的生产及加工关键工艺:合金冶炼—(锻造)—热挤压—中间热处理(固溶处理)—冷轧—管螺纹加工等。制造工序较复杂,生产难度较大且质量要求严格。

1.1 镍基耐蚀合金油套管用钢的冶炼工艺

镍基耐蚀合金主要有以下冶炼方法:①真空感应炉—电渣重熔双联法,适合冶炼镍基高钼、高钨以及含较高铝、钛的耐蚀合金;②真空感应冶炼,适合冶炼含易氧化元素Al、Ti含量较低的铁镍铬耐蚀合金;③中频感应炉—电渣重熔双联法,适合冶炼Si、C含量较高,不含Al、Ti元素的耐蚀合金;④电弧炉—炉外精炼—电渣重熔法,适合冶炼C含量较低,不含Al、Ti元素,有特殊要求的铁镍基耐蚀合金;⑤电弧炉—炉外精炼法,适合冶炼C含量较低,不含Al、Ti元素的铁镍基耐蚀合金[9]。

ISO 13680∶2010《石油天然气工业用耐蚀合金油套管及接箍无缝管供货技术条件》标准中规定,镍基耐蚀合金应采用氧气顶吹或电弧炉工艺生产,再经过AOD(氩氧脱碳)、VOD(真空氧气脱碳)、VAR(真空电弧重熔)、ESR(电渣重熔)、VIM(真空感应熔化)和 VAD(真空电弧脱气)等精炼[6,10]。

根据镍基耐蚀合金实物使用条件以及对质量的要求,并结合生产成本等方面的考虑,通常选取真空感应炉—电渣重熔双联法或者电弧炉—炉外精炼法的冶炼工艺。

真空炉与电弧炉这两种冶炼工艺比较,在应用方面,真空炉冶炼的耗损大、经济技术指标低、成本高,而电弧炉冶炼生产成本相对较低;在产品原始组织和质量方面,真空炉冶炼的合金晶粒大、枝晶多,有时会因为成分不均而难以满足正常的生产需要,而电弧炉冶炼的合金晶粒细小均匀而且质量相对较好;因此,电弧炉冶炼技术必将成为耐蚀合金优化冶炼工艺的首选[11-15]。

可以通过锻造工艺控制加热制度、锻造火次、锻造温度等参数来消除冶炼后铸锭的粗晶以及锻坯的白斑、点状偏析、环状偏析等缺陷,把缺陷率降低至最低。除此之外,也可使用离心铸造坯[16]。

1.2 管材的热挤压工艺

镍基耐蚀合金高温塑性极差,热成型温度范围窄,变形抗力较大,所以无法采用传统的穿孔轧制工艺制造,必须通过高温下的高速率大应变的挤压工艺完成,将金属加热到在再结晶温度以上进行挤压,使管坯从模孔中挤出,从而得到与模孔断面形状相符的管材。

热挤压过程中,管坯在三向压应力状态下变形,既解决了难变形金属的钢管成型,又可避免钢管内外表面由于张应力引起的缺陷。因此,热挤压成型特别适合高强度钢、不锈钢、镍基合金等管材的成型[17-18]。

镍基合金挤压工艺中主要控制坯料加热温度(尤其是预热温度)、挤压力、挤压速度等参数,以及润滑和工模具设计。

挤压力是热挤压工艺中的一个重要参数,镍基耐蚀合金挤压过程中,挤压力随着挤压轴的移动逐渐变化,金属开始从模孔流出时挤压力达到最大值。影响挤压力的因素主要有坯料状态和挤压工艺参数等。随着温度的升高,合金的流变应力逐渐下降,变形更易发生,所以最大挤压力随着坯料预热温度的升高而降低。

在热挤压过程中,镍基耐蚀合金在变形过程中同时发生加工硬化效应和动态再结晶软化,加工硬化在挤压速度较小时起主要作用,挤压力随挤压速度的增大而逐渐升高。当挤压速度大于150 mm/s时,再结晶软化过程削弱了部分硬化作用。挤压速度较大时,坯料的变形速度增加,变形功和摩擦热也增加,导致坯料温升明显增大,合金塑性指标增强,所需的挤压力反而逐渐下降。

坯料的温升主要取决于变形工件散热能力和外界对变形体能量输入之间的平衡关系。热挤压通常在近似于绝热条件下进行,挤压速度越快,坯料与挤压模具之间的接触时间越短,两者之间的换热过程来不及进行,热变形功及摩擦生热大部分被坯料吸收,因此镍基耐蚀合金挤压过程中坯料温升显著(超过70℃)。随着坯料预热温度的增加,合金的屈服强度逐渐下降,塑性指标提高,合金的流动能力逐渐增强,变形更容易,挤压强度和变形功逐渐降低;因此坯料的温升也逐渐降低[19]。生产实践证明,挤压工艺中要考虑到坯料在挤压过程中的温升,防止坯料过烧,镍基合金热挤压温度区间应控制在 1 050~1 150 ℃范围内[20]。

1.3 中间热处理

ISO 13680∶2010规定,高镍合金油套管金属化合物相、氮化物、碳化物总量不应超过1%,σ析出相不应超过0.5%[6]。由于高镍合金管成分的特殊性,经过热挤压工序后,往往会出现沿晶界分布的第二相,如氮化物相、碳化物相、σ相等,这些析出相的出现会对材料的耐腐蚀性、塑韧性等产生严重的危害,因此必须通过固溶处理工艺予以消除。此外,固溶处理还能够起到消除加工硬化的作用,以便于冷轧工序的进行。热处理工艺中,固溶处理温度一般为1 080~1 200℃,固溶处理的时间与材料形状、尺寸有关。为获得最佳的耐蚀性能,对冷却方式和速率的选择要合理。

1.4 冷加工工艺

镍基合金的室温强度很低(大约200 MPa),只能靠加工强化得到高钢级的产品,但冷加工硬化程度越高,工艺控制难度就越大[21]。

一般来说,普通油套管的力学性能是通过热轧(热处理)工艺来保障的,而高镍合金油套管通过冷轧来实现力学性能的提高。目前,825和G3等高镍合金油套管一般采用冷轧的方式来控制管体的力学性能。采用冷轧方式成型的优势是:①可避免产生有害的第二相;②通过设置合理的轧制变形量,便可生产出强度高、冲击韧性良好的产品;③产品尺寸精度高,表面质量好,光洁度高。

随着冷加工变形量的增加,镍基合金的抗拉强度和屈服强度均增加,伸长率降低,而屈强比是先增加后降低,说明变形量增加到一定程度,镍基合金屈服强度的增加幅度将低于抗拉强度的增加幅度[20]。实践证明,生产G3合金110 kpsi(1 kpsi=6.89 MPa)级油套管最后冷加工变形量应以17%~28%为宜,125 kpsi级油套管的冷加工变形量采用30%~44%为宜;生产825合金110 kpsi级油套管最后冷加工变形量应以30%~35%为宜,125 kpsi级油套管的冷加工变形量采用41%~45%为宜[22]。

1.5 螺纹加工工艺

镍基耐蚀合金有着较好的韧性和较高的硬度,切削难度较大。镍基耐蚀合金油套管的螺纹采用成型刀车削,且大都为非API螺纹,加工难度大。在螺纹切削加工过程中产生较高的切削热量,并且容易出现“粘刀”现象,刀具磨损比较严重,车刀寿命比较短,即使采用材料特殊并进行表面涂层处理的车刀,也只能加工3~5个合格螺纹;因此选用合适的刀具材料、合理的切削量和有效的刀具冷却方式,是镍基耐蚀合金油套管螺纹加工的关键环节。

镍基耐蚀合金螺纹加工时一般选用硬质合金刀具或PVD涂层硬质合金工具,其中PVD涂层的最大优点是沉积温度较低[23]。TiAlN涂层高温合金刀具对镍基耐蚀合金螺纹的车削最为有效[24]。

切削时一般采用低的切削速度,较大的进给量,中等的背吃刀量(切削深度),保持进给匀速不变,尽可能避免刀具切削刃在加工硬化层上切削。在螺纹质量控制上,要及时掌握刀具的磨损情况,螺纹加工切削量分多次进给,每次进给完成后通过对螺纹进行测量的方法进而掌握刀具的磨损量,以确定下次进给时的刀具补偿量,逐次循环直到满足螺纹尺寸要求为止[25]。

要提高刀具寿命,减小刀具磨损,提高螺纹表面的加工质量,需对刀具进行有效的冷却,在螺纹加工区域及时充分地喷浇切削冷却液。

2 未来研究方向

镍基耐蚀合金油套管具有高合金化、制造工艺复杂、生产难度大及质量要求严格等特点,长期以来其制造技术被日本新日铁、法国V&M集团及美国特钢等制造商所垄断,且产品价格昂贵,供货周期长。国内镍基耐蚀合金油套管的研发及生产也在不断发展与进步,如宝钢股份已有超过5年的应用业绩。国内研究应着重加强生产过程中的稳定控制,提高产品的加工效率和成材率;另外,腐蚀性能的研究可以作为一个长期的工作来开展。结合目前国内对镍基耐蚀合金油套管的开发现状,建议从以下方面加强研究:

(1)冶炼工艺方面。镍基耐蚀合金组织单一、合金元素多、冶炼工艺复杂,原料的成分和质量对合金的组织、热变形及耐腐蚀性能起着决定性作用,因此应将提高合金冶炼工艺作为首要研究重点,从而严格控制合金元素含量,获得低偏析、高质量的坯料。

(2)加工工艺方面。镍基耐蚀合金的热挤压工艺及冷加工工艺直接决定了最终的产品质量,因此也是研究的一个重点。镍基合金高温强度高,高温塑性差,应将合金的高温热变形行为、相变规律、挤压磨具的设计及润滑等作为研究重点,不断优化加工工艺,加强生产过程的稳定控制。

(3)耐腐蚀性能方面。加强对耐蚀合金在模拟开采环境中的耐蚀机理研究,着力提高耐腐蚀性能评级能力,为选择合理经济的钢种提供理论依据。

(4)螺纹加工工艺方面。加强对螺纹加工工艺中切削刀具及切削工艺的研究,提高螺纹加工质量及加工效率。

3 结 论

酸性油气田用镍基耐蚀合金油套管,其坯料冶炼最常用的工艺是电弧炉熔炼—氩氧脱碳—电渣重熔;管坯生产需采用热挤压工艺,热挤压温度区间应控制在1 050~1 150℃;冷加工前需对管坯进行固溶处理,处理温度控制在1 080~1 200℃;使用冷轧工艺来提高管材强度,控制管体性能。国内应着重加强生产过程中的稳定控制、冶炼工艺、加工工艺、耐腐蚀及螺纹加工等的研究。

[1]王磊.宝钢高镍基合金管成功用于普光气田[N].中国冶金报,2009-07-25(B04).

[2]李群.天津钢管集团股份有限公司批量生产出TDJ-G3镍基合金油管[J].钢管,2010,39(2):40.

[3]裴奇.久立特材:中国不锈钢管行业的领跑者[J].股市动态分析,2009(50):39.

[4]邢娜,何立波,高真凤,等.高酸性腐蚀油气田用镍基合金油套管开发现状[J].上海金属,2013,35(4):59-62.

[5] American Petroleum Institute.API Spec 5CT Specification for casing and tubing[S].Washington D.C.:API Publishing Service,2011.

[6] ISO 13680 ∶2010 Petroleum and natural gas industries—Corrosion-resistant alloy seamless tubes for use as casing,tubing and coupling stock—Technical delivery conditions[S].2010.

[7]张忠铧,张春霞,陈长风,等.高酸性腐蚀气田用镍基合金油套管的开发[J].钢管,2011,40(4):23-28.

[8] ISO 15156-3 ∶2009 Petroleum and natural gas industries—Materials for use in H2S containing environments in oil and gas production-part 3:Cracking-resistant CRAS(corrosion-resistant alloys) and other alloys[S].2009.

[9]孟凡国,董建新,张麦仓,等.油井管用镍基耐蚀合金的两种冶炼工艺比较[J].世界钢铁,2013(4):41-45.

[10]中国石油天然气集团公司.GB/T 23802—2009石油天然气工业套管、油管和接箍毛坯用耐腐蚀合金无缝管交货技术条件[S].北京:中国标准出版社,2009.

[11]王晓峰,周晓明,穆松林,等.高温合金熔炼工艺讨论[J].材料导报,2012,26(4):108-135.

[12]牛建平,杨克努,孙晓峰,等.镍基高温合金真空感应熔炼脱氮与脱硫[J].稀有金属材料与工程,2003,32(1):63-66.

[13]胡瑞成,邵娟.电弧炉炼钢工艺过程的控制[J].铸造技术,2011(6):899-901.

[14]李士琦,郁健,李京社.电弧炉炼钢技术进展[J].中国冶金,2010,20(4):1-16.

[15] Gerhard Fuchs.New energy saving electric arc furnace design[C]//AISTech 2008 Proceedings.Pittsburgh:Association for Iron and Steel Technology,2008:709.

[16]黄晓斌.G3合金无缝管制管工艺研究[J].特钢技术,2008,14(3):17-20.

[17]邹子和,欧新哲,倪履安.钢管热挤压成形技术与装备的发展[J].宝钢技术,2008(5):15-19.

[18]张士宏,王忠堂,许沂.高温合金GH4169管材挤压工艺及组织分析[J].金属成形工艺,2003,21(5):42-44.

[19]王宝顺,罗坤杰,张麦仓,等.油井管用镍基耐蚀合金的研究与发展[J].世界钢铁,2009(5):42-49.

[20]佟梅.高酸性气田用耐蚀合金管材的研究与试制[D].昆明:昆明理工大学,2009.

[21]沈琛.高酸性腐蚀气田用BG2250-125镍基合金油管开发[J].中国工程科学,2010,12(10):35-38.

[22]苏玉华.高酸性气田用镍基耐蚀合金G3油管的研究[D].昆明:昆明理工大学,2008.

[23] Ljungcrants H,Benhenda S,Hakansson G,et al.Ionassisted low temperature epitaxial growth of TiN on Cu by reactive magnetron sputter deposition[J].Thin Solid Films,1996,287(1-2):87-92.

[24] Jindal P C,Santhanam A T,Schleinkofer U,et al.Performance of PVD TiN,TiCN,and TiAlN coated cemented carbide tools in turning[J].International Journal of Refractory Metals and Hard Materials,1999,17:163-170.

[25]卫栋,赵强,李昱坤,等.镍基合金油管加工工艺及质量控制研究[J].热加工工艺,2012,41(15):221-223.