微量F e对半连续铸造锡青铜组织性能的影响

苑和锋,肖翔鹏,陈辉明,孙定煊,沈立邦

(1.宁波兴业盛泰集团有限公司,浙江 宁波 315300;2.江西理工大学工程研究院,江西 赣州 341000;3.宁波兴业鑫泰新型电子材料有限公司,浙江 宁波315336)

0 引 言

随着电子、通讯、仪表及汽车行业的高速发展,接插件、连接器用锡磷青铜带材的需用量剧增,质量要求也不断提高.因此对高精度锡磷青铜的综合性能提出了更高的要求,要求其具有更高的强度及弹性性能,因此,对高精度锡磷青铜产品品种的开发在不断拓展,由开始单一的QSn6.5-0.1(C5191)发展至低锡磷青铜QSn4-0.3(C5111)和高锡磷青铜 QSn8-0.3(C5210)、QSn10-0.3(C5240)等多个牌号[1-5].目前,提高合金的性能依旧停留在提高锡的含量和如何抑制水平连铸过程中锡的偏析问题上.一般锡磷青铜如具有好的弹性性能,需对其添加高的Sn含量,国内常规生产的锡磷青铜如 QSn8-0.3、QSn6.5-0.1、QSn4-0.3 中,含Sn量最少的也有4%,目前金属Sn的价格昂贵,Sn含量的增加使得材料整体成本上涨,而且铜合金中Sn含量较高时,Sn在铜中极易形成偏析,生产中一般只能采用水平连铸+均匀化退火的方式生产,生产效率及整体成材率均较低.因此,本研究提出了如何在降低锡含量的基础上,保持原有合金的性能,并且能够实现更有效的产业化生产方法[6-10].

1 实验方法

实验用材料为低锡青铜合金半连续铸锭,材料的质量分数 Sn:1.8%~2.2%,P:0.05%~0.08%,Ni:0.1%~0.3%,Fe:0.05%~0.08%,余量为 Cu.铸锭经900±50℃保温3~5 h后,热轧得到厚度为15 mm的板坯,随后喷淋冷却处理.随后铣面、初轧变形量在80%以上,而后钟罩退火,退火温度400~600℃,保温4~6 h,观察其组织,测量其力学性能,以研究不同退火制度下对合金性能的影响.随后对未添加Fe元素和添加Fe元素的低锡青铜进行抗软化实验.

2 结果与分析

2.1 相图计算

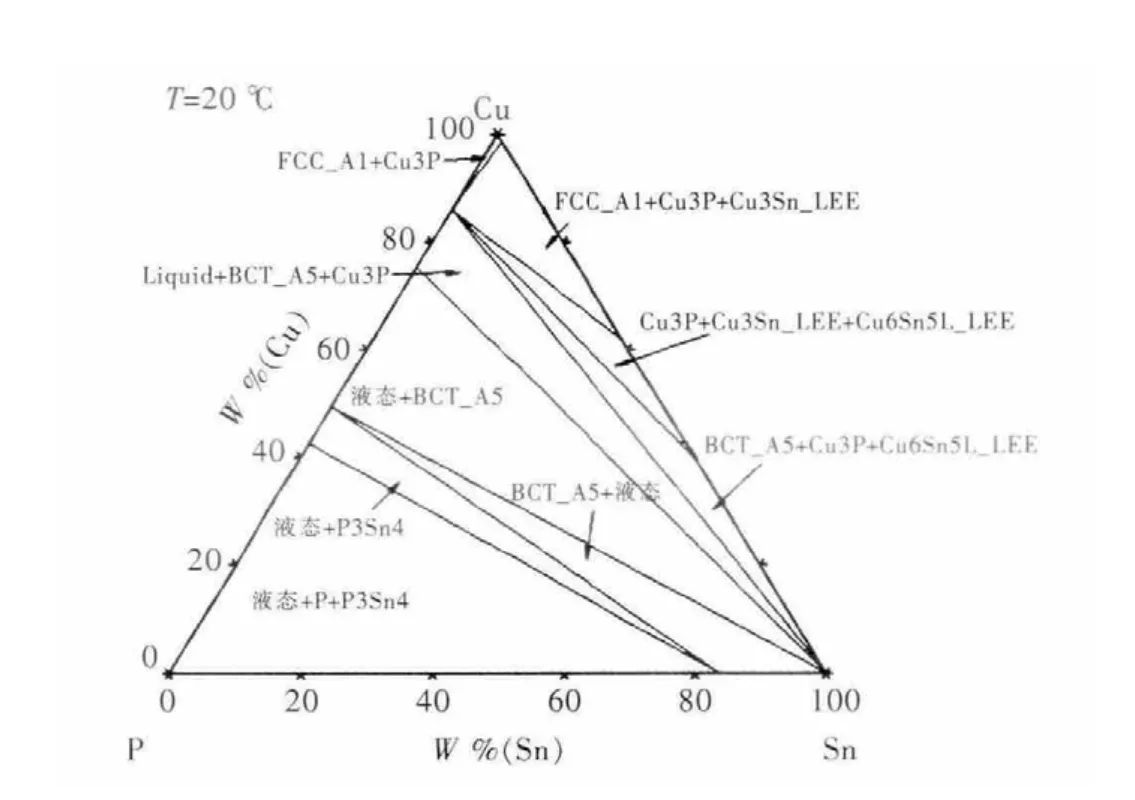

所研发低锡强化磷青铜合金参数的优化过程是在 Thermo-Calc和 Pandat软件中根据 Cu-Sn、Cu-Fe和Cu-P二元系热力学解析结果和文献所作的铜基合金热力学数据库中的热力学参数所进行的.依据优化的热力学参数,对Cu-Sn-P、Cu-Sn-Fe三元合金进行相平衡计算,其中,常温态的Cu-6.5Sn-0.3P三元相图、Cu-6.5Sn相转变以及Cu-2Sn-0.1Fe相转变见图1富铜区等温截面相图的计算结果.

图1是通过相图计算软件Panda计算出的常温态的Cu-6.5Sn-0.3P三元相图,可见在Cu角主要存在Cu3P相、Cu3Sn相以及Cu6Sn5相.

图1 常温态的Cu-6.5Sn-0.3P三元相图

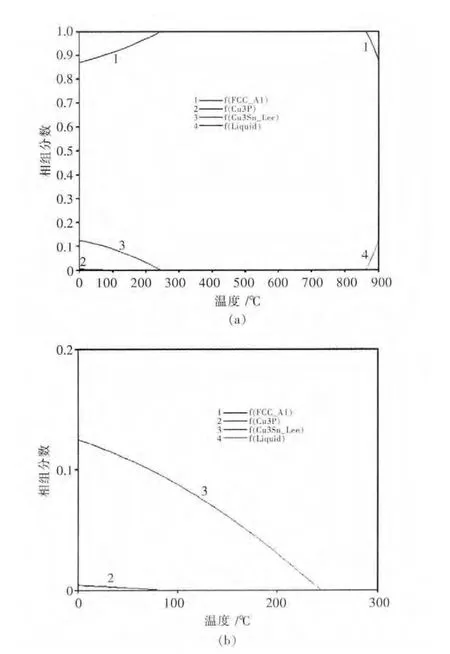

图2(a)是通过相图计算软件Panda计算出的Cu-6.5Sn不同磷含量不同温度下其相转变的规律,将低温段放大如图2(b)所示,可见脆性相Cu3Sn在250℃附件才全部回到固溶体中.

图2 Cu-6.5Sn相转变

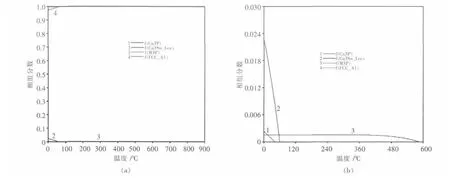

图3(a)是通过相图计算软件Panda计算出的Cu-2Sn-0.1Fe不同磷含量不同温度下其相转变的规律,将低温段放大如图3(b)所示,可见脆性相在60℃左右全部回溶到Cu基体中,而FeCu与P的中间相抑制了Cu3Sn从基体中的析出.

2.2 铸造组织

图4所示为不同铁元素含量的铜合金铸锭宏观组织照片.

可以看出铁元素的加入起到了明显的细化晶粒的作用,柱状晶明显减少,降低了因柱状晶产生的组织应力,使后续的加工性能有所提高[11-12].

图5所示为不同铁元素含量的样品分别在不同温度下保温0.5 h后的显微组织照片.

由图5可以看出,铁元素的加入阻碍了晶粒的长大.根据Hall-Petch经验公式:

图3 Cu-2Sn-0.1Fe相转变

图4 铸锭宏观组织

图5 显微组织

晶粒越细小,材料屈服强度越高.由于铁元素在铜中的溶解度低,在冷却过程中会析出,通常与铜合金中的磷元素形成弥散第二相,从基体中析出的第二相增加了再结晶温度,同时通过钉扎位错和阻碍晶界迁移来达到强化效果[13-15].

2.3 加工工艺

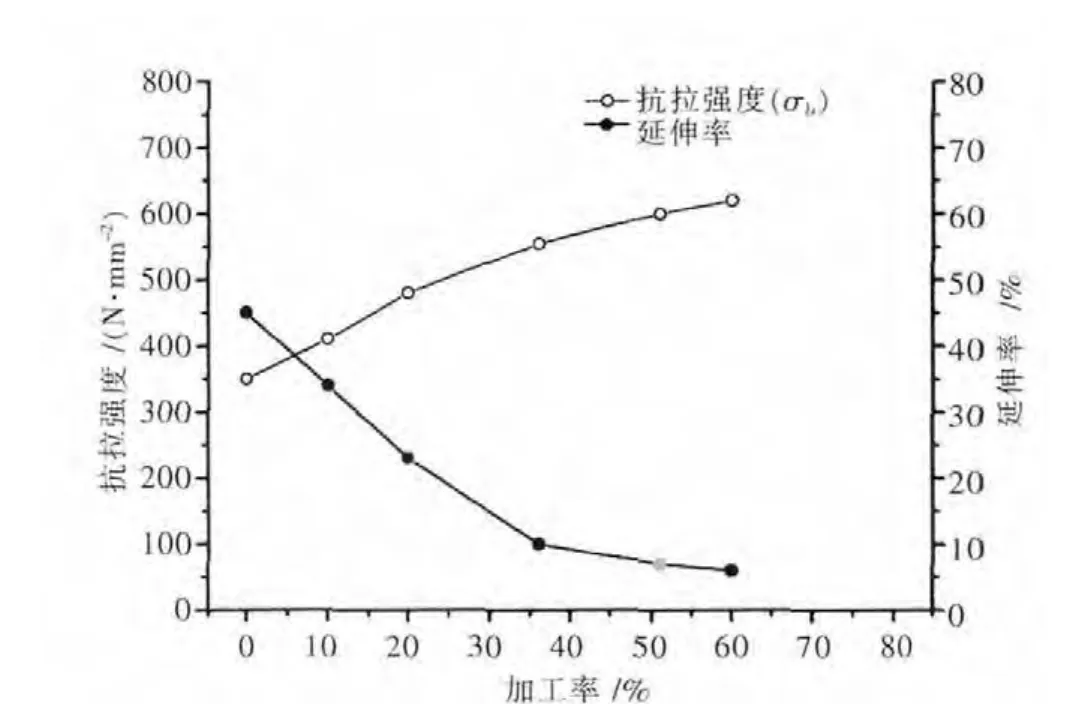

带材在冷轧过程中会出现加工硬化现象,加工硬化的机理是随塑性变形而进行,位错密度不断增加,因此位错在运动时的相互交割加剧,结果即产生固定的割阶、位错缠结等障碍,使位错运动的阻力增大,引起变形抗力增加,给继续塑性变形造成困难,从而提高金属的强度[16-18].经实验得出该合金加工硬化曲线如图6所示.可见,该合金在40%变形后,延伸率及抗拉强度都不再发生明显变化.

图6 低锡强化磷青铜合金加工硬化曲线

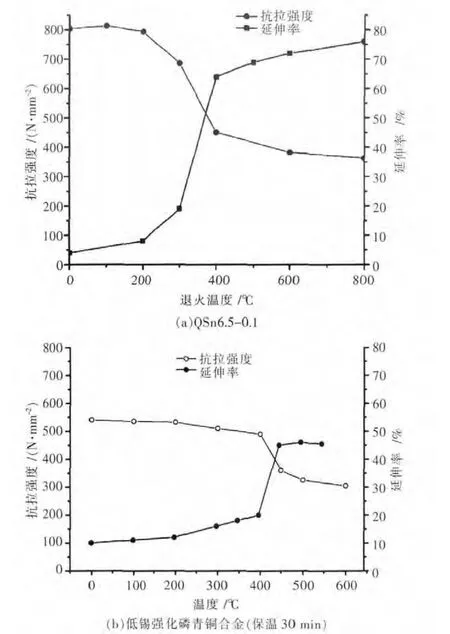

图7是QSn6.5-0.1合金与所研发低锡强化磷青铜合金的高温软化曲线,可见,合金均在400℃左右发生软化,说明虽然所研发低锡强化磷青铜合金的锡含量明显降低,但其软化性能并没有明显变化,高温强度仍具有可靠性,可以对高温下使用的高锡含量磷青铜合金进行替代.

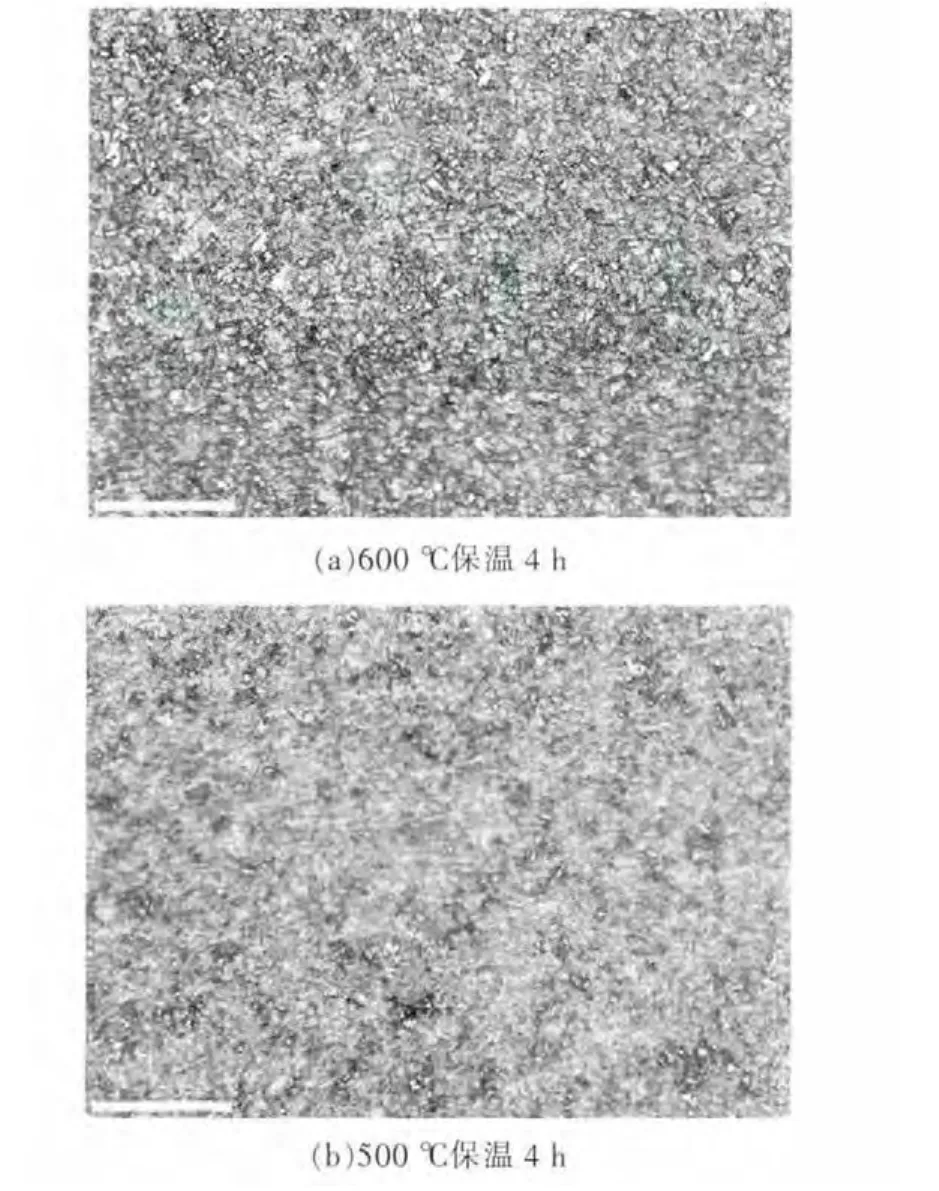

经过冷加工的带材会出现加工硬化现象,当加工率达到一定值时,强度和硬度迅速提高,塑性迅速下降,无法再进行冷加工,因此必须在冷加工过程中进行中间退火,以降低其强度和硬度,提高塑性,为后续加工做准备.实验过程中,对试样进行600℃保温4 h退火处理后,与经过500℃保温4 h退火处理的试样作比较,其金相照片如图8所示.

可以看出,经过600℃退火的试样晶粒粗大,其抗拉强度为304 MPa,延伸率为47%;经500℃退火的试样晶粒相对细小,其抗拉强度为343 MPa,延伸率为45%.

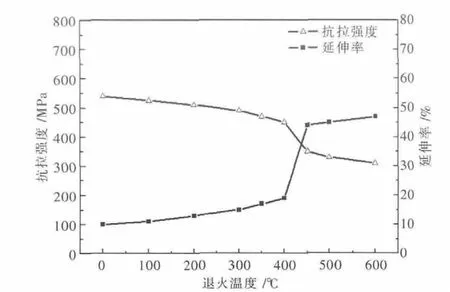

经研究和实验,得到1.0 mm的带材经过50%加工率后在各温度退火的性能曲线,如图9所示.

图7 软化曲线

图8 不同退火温度的金相组织

图9 不同温度退火的性能曲线

3 结 论

1)通过相图计算,锡青铜中脆性相Cu3Sn在250℃附近才全部回到固溶体中,而添加Fe后的低锡青铜中脆性相在60℃左右全部回溶到Cu基体中,FeCu与P的中间相抑制了Cu3Sn从基体中的析出.

2)铁元素的加入起到了明显的细化晶粒的作用,柱状晶明显减少,降低了因柱状晶产生的组织应力,使后续的加工性能有所提高.

3)通过对QSn6.5-0.1和低锡含铁青铜的抗软化性能测试,发现低锡含铁青铜的软化温度与QSn6.5-0.1合金相当(都在400℃发生软化),在高温条件下可以替代QSn6.5-0.1合金.

[1]杨守山.有色金属塑性加工学[M].北京:冶金工业出版社,1985:86-90.

[2]陈忠伟,胡锐,李金山.定向凝固水平连铸QSn6.5-0.1合金的组织与性能[J].铸造,2006,55(3): 281-284.

[3]路俊攀,张胜华,谭业霞.水平连铸带坯QSn6.5-0.1的组织与性能[J].特种铸造及有色合金,2003(3):57-59.

[4]周瑞庭.锡磷青铜板带材生产的关键技术[J].安徽工业大学学报,2007,24(1): 29-32.

[5]郭泽亮.合金元素对镍铝青铜性能的影响[J].材料开发与应用,2003,18(2): 39-42.

[6]Scott D A.Bronze disease:a review of some chemical problems and the role of relative humidity[J].J.Am.Inst.Conserv,1990,29:193-206.

[7]Brunoro G,Laguzzi G,Luvidi L,et al.Corrosion evalustion of artificially aged 6 wt%tin bronze[J].Bronze Corrossion,2001,36 (3):227-232.

[8]罗光辉.船用Cu-2.05%Sn-1.05%Al合金耐海水腐蚀性能研究[J].兵器材料科学与工程,2001,24(4):23-27.

[9]凌劲松.加砷及加硼对HSn70-1管抗污性和耐蚀性的研究[J].湖南冶金,1997,1(1):26-30.

[10]张智强.添加稀土铈对HSn70-1冷凝管耐蚀性能的影响[J].腐蚀与防护,2004(1):17-20.

[11]燕峰,王东兴.稀土对铸造锡青铜ZQSn10-2合金耐蚀性能影响的研究[J].鞍山钢铁学院学报,1996,12(6):16-19.

[12]邰振中,何纯玉,王继周,等.铈对锡磷青铜铸造组织与变形组织的影响[J].铸造,2001,50(8):473-476.

[13]Aksoy M,Kuzucub V,Turhanc H.A note on the effect of phosphoruson the microstructure and mechanical properties of leaded-tin bronze[J].Journal of Materials,2002,124(1): 113-119.

[14]Robbiola L,Tran T T M,Dubot P,et al.Characterization of anodic layers on Cu-10Sn bronze (RDE)in aerated NaCl solution[J].Corrosion Science,2008,50(8): 2205-2210.

[15]冯在强,王自东,王强松,等.新型铸造锡青铜合金的微观组织和性能[J].材料热处理学报,2011,32(10):96-99.

[16]王强松,王自东,范明,等.新型耐高压铸造锡青铜的研制[J].特种铸造及有色合金,2009,29(11):1070-1074.

[17]游龙,王自东,冯建,等.锡青铜端盖真空差压铸造工艺参数研究[J].铸造技术,2011,32(3):332-334.

[18]聂小武.锡青铜的熔炼工艺及铸造缺陷防止[J].中国铸造装备与技术,2010(5):24-26.