某航空发动机拉杆锻造工艺研究

文柏衡, 黄艳松, 李建军, 张 强

(1.海军驻株洲某军代室,湖南 株洲412002;2.中航工业南方公司,湖南 株洲412002)

0 引言

某航空发动机拉杆是重要的承受力件,材料为TC4特钛合金,毛坯为锻造件,属于Ⅰ类锻件。该拉杆锻件验收技术条件对内部组织、力学性能、无损检测等要求很高,如疲劳循环基数要求大于16000次、超声波标准孔为0.5 mm。拉杆是一种典型的长轴类锻件,头部尺寸大且杆部较长,头部与杆部的盘轴过渡区组织保证难度大。加之TC4特钛合金锻造变形抗力大、锻造温度范围窄,因此对锻造工艺的要求很高。为保证锻件质量,选用了3种方案开展工艺试验,择优选取最佳工艺方案,并通过了试制验证。

1 工艺分析

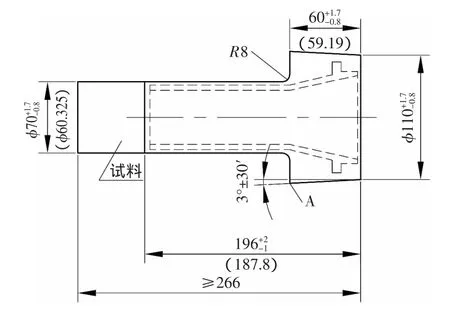

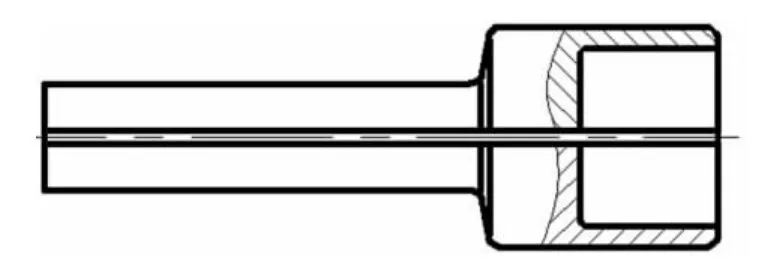

该锻件外形尺寸如图1所示,总长度266 mm,头部直径110 mm、杆部直径70 mm,在锻造过程中存在头部变形大、杆部变形小的问题,过渡区组织保证难度较大。

该锻件材料为TC4特钛合金,锻造温度范围仅80℃左右,为保证锻件内部质量,最好采用一火成型。采用自由锻成型,不管是先镦头部再拔杆部,还是先拔杆部再镦头部,均需要两火成型,杆部和头部都得经受一次空火,对锻件组织不利。采用一模一火成型的方法,严格控制头部镦粗变形量,能够更好地保证组织的均匀性,尤其是头部与杆部过渡区的组织质量。变形抗力大、金属流动性差是TC4特钛合金的重要特点,锻件坯料与模具接触会导致温度下降,增加成形难度,因此必须采取相应的预防措施,避免表面未充满现象的发生。

图1 锻件外形尺寸

2 工艺试验

2.1 试验方案

试验坯料为TC4特钛合金,相变点温度为985℃,厂家为宝钢。

方案1:采用2T自由锻锤自由锻成型,下料尺寸为φ100 mm×235 mm,先镦粗至φ120 mm,再将杆部拔长至φ70 mm,锻造加热温度920℃±10℃,终锻温度不低于850℃,2火锻造成型,坯料成型过程如图2所示。

方案2:采用4吋卧锻机2火模锻成型,选用φ70 mm×378 mm棒料,先镦头至φ100 mm×84 mm,再终锻至尺寸,锻造加热温度920℃±10℃,坯料成型过程如图3所示。

图2 方案1锻件成型过程示意

图3 方案2锻件成型过程示意

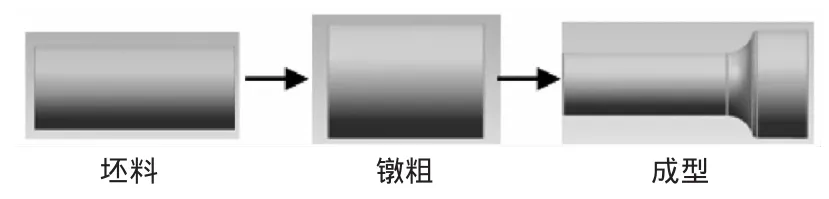

方案3:采用4吋卧锻机1火模锻成型,选用φ70 mm×378 mm棒料,1次锻至尺寸,锻造加热温度920℃±10℃,坯料成型过程如图4所示。

图4 方案3锻件成型过程示意

2.2 试验件检查

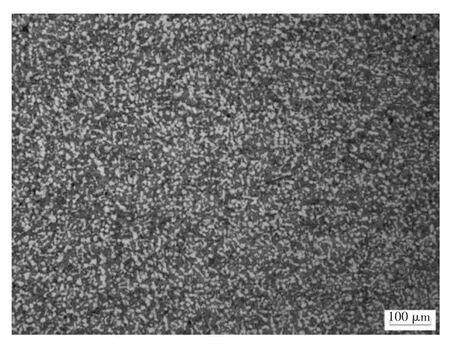

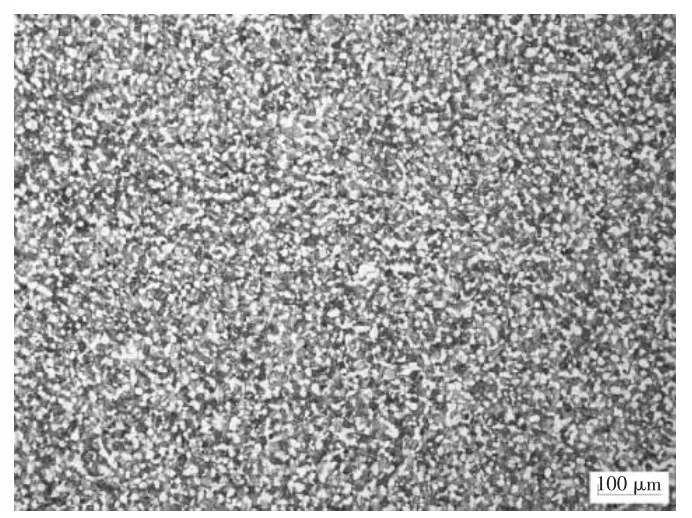

采用3种工艺方案各试制1件,锻后检查试验件外观质量,并检测头部与杆部过渡区高低倍组织。外观检查发现采用方案2、方案3锻造的试件均存在头部局部未充满的问题。高低组织检测表明,3种方案试件流线正常、组织均匀、晶粒度不大于3级,无冶金缺陷满足相关标准要求;方案1试件头部与杆部过渡区组织初生α相比例35%,符合规定要求,如图5所示;方案2、方案3试件头部与杆部过渡区组织初生α相比例均为30%,符合规定要求,如图6所示。

图5 方案1试件头杆部过渡区组织形貌

图6 方案2、3试件头杆部过渡区组织形貌

2.3 试验结果分析

从试验结果看,采用锻造加热温度920℃±10℃,3种工艺方案加工的锻件组织均能满足要求。方案1采用自由锻成型,劳动强度大、生产效率低,不适合后续的批量生产。方案2、方案3锻造的锻件表面虽然都存在头部未充满的问题,但适合批量生产。与方案2相比,方案3预锻工步少,生产效率更高,成本更低,在有效解决锻件表面质量问题后,该拉杆锻件锻造工艺可采用方案3。

3 改进措施

3.1 减少坯料转移时间

钛合金的终锻温度不宜过低[1]。温度降低时变形抗力急剧增加,塑性下降,铸件局部未充满的现象就容易出现。TC4特钛合金锻造温度为850~930℃,范围较窄仅80℃,转移过程坯料温度会有所下降,这样就会增加变形难度,甚至造成铸件未充满现象的发生。该铸件坯料为圆形棒材,且重量较大,采用普通钳子转移操作不便,会导致转移时间过长,增加坯料温度损失。为降低坯料温度损失,可以根据坯料结构设计专用钳子,如图7所示,方便操作工人使用,从而减少坯料转移时间。此外,还应要求操作工人将每个坯料的转移时间控制在8 s内,最大限度减少转移时间。

图7 坯料专用转移钳

3.2 改进模具预热方法

提高模具的预热温度可以提高钛合金的流动性,降低变形抗力[1],使坯料变形更加容易,因此无论自由锻还是模锻,工具要采用预热。方案3采用预热方式是将模具加温至200℃±50℃,再安装模具生产,但由于该模具安装时间较长,模具温度会下降。为使模具温度保持在200℃±50℃,可设计专用预热铁,如图8所示,将模具加温至200℃±50℃再安装,安装后采用预热铁对模具进行不间断预热10 min后再锻造,这样就可有效保证模具温度,减少因坯料表面激冷导致变形困难,有利于保证坯料金属很好填充模具型槽。

图8 模具专用预热铁

3.3 调整润滑剂涂刷方法

钛合金与工具之间的摩擦因数比较大,锻造过程中金属粘模严重[1],因此必须对模具表面涂玻璃润滑剂,但润滑剂用量过大也会导致铸件个别部位未充满。原工艺采用刷涂表面润滑剂的方式,但该方法难以保证润滑剂涂层的均匀性,涂层厚度小于0.2 mm时起不到有效的润滑效果,涂层厚度大于0.5 mm时会在模具内产生堆积,影响铸件头部圆角处的充满。为使涂层均匀,可改为采用喷枪喷涂润滑剂,并规定喷涂前必须将润滑剂搅拌均匀,避免因沉淀出现不均匀,涂层厚度可控制在0.2~0.5 mm范围内。

4 试制验证

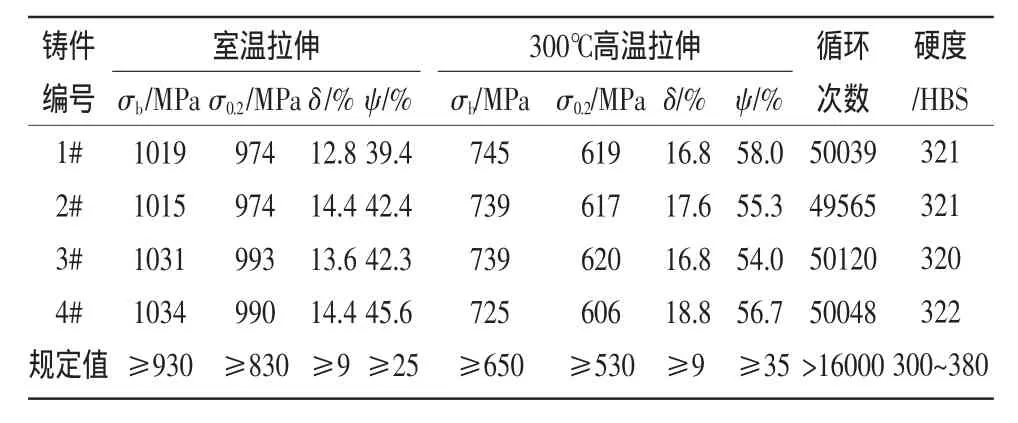

为验证上述措施的有效性,在完善方案3后试制4个铸件,并对所有铸件质量进行全面检查。检查结果表明:铸件表面均无未充满的现象,尺寸符合毛坯图样要求;铸件流线正常、组织均匀、无冶金缺陷,满足相关冶金文件要求;铸件室温拉伸、高温拉伸、疲劳等力学性能均满足设计图样规定,铸件力学性能检测结果如表1所示。

5 结语

经工艺试验和试制验证,该拉杆锻件在4吋卧锻机上进行模锻,采用始锻温度920℃±10℃、终锻温度850℃一火成型的工艺可行。TC4特钛合金存在变形抗力大、锻造温度范围窄等缺点,锻件容易出现表面局部未充满的缺陷,可采取减少坯料转移时间、改进模具预热方式、调整润滑剂涂刷方法等措施加以解决。

表1 铸件力学性能检测结果

[1] 张应龙.锻造加工技术[M].北京:化学工业出版社,2008.