浅谈桥位支架单元板拼装钢箱梁线形质量控制

■庞中艳,赵留芳 ■江苏省交通工程集团有限公司,江苏 镇江 212003

近年来,为了大跨度和美观的需要,国内许多城市周边出现了大跨度钢箱梁结构的景观桥梁,这些钢箱梁桥大多是跨越浅滩河流、道路,甚至是陆地造桥,由于运输条件受限,均采用厂内制作成单元板,使用汽车运输至桥位现场,在施工现场拼装成大节段后吊装或在桥位处搭设满堂支架后直接在桥位上进行单元板拼装的工艺进行施工。由于钢箱梁的线形要求很高,桥位支架上进行单元板拼装钢箱梁,线性控制难度非常大。本文以鄂尔多斯市东胜大桥为例介绍了桥位高支架单元板拼装钢箱梁桥梁线形质量控制的几点要点,为同类工程的施工提供参考。

1 工程概况

东胜大桥又名韩土公路二号桥,位于内蒙古鄂尔多斯市,四季和昼夜温差大,夏季紫外线照射强。主桥长 490m,主跨230m,桥宽50m,桥面高28.2m,梁体为正交异性板钢箱梁结构,钢箱梁设计节段长度7.5m至10.4m不等,在桥位处搭设少支点满堂支架,支架高度25.2m,钢箱梁单元板在专业厂内生产,单元板运输至现场直接在桥位支架上进行钢箱梁组拼焊接,与传统的梁段整体吊装组拼,在施工工艺上存在着较大差异,在整体线形质量控制上难度系数更大。

图1 桥位支架单元板拼装图

2 钢箱梁线形质量控制要点分析

在桥位现场支架上直接采取单元板进行钢箱梁的线性控制主要有三个方面:(1)单元板厂内制作尺寸、变形控制及出厂前的检查验收是保证钢箱梁线形的基础;(2)桥位现场搭设的支架必须安装位置准确,具有足够的刚度、稳定性,确保支架承载后的纵向、横向、竖向位移量控制在允许范围内;(3)单元板在桥位支架顶的胎架上进行组拼钢箱梁最为关键,影响因素较为复杂,必须严格控制好单元板的组拼顺序、焊接工艺及安装就位精确度。

3 线形质量控制要点应对措施

3.1 厂内单元板制作线形控制

(1)焊接工艺不完善,工艺不合理引起单元板厂内生产时严重焊接变形,对此,制作厂家在单元板生产前需结合设计要求对焊接工艺进行仔细评定,选择有操作技能经验的生产工人,并通过多组构件的试焊作业,总结焊接技术参数及操作流程,最终制订出完善、合理的焊接工艺方案。

(2)厂内需要选用技术先进的设备,例如平板机、数控切割机、多头切割机、铣边机等。

(3)单元板制作应在室内进行,确保不受太阳照射导致板材正反面温度不一致,还应严格控制厂内单元板制作胎架的刚度及放样精度。

(4)由于钢箱梁单元板构件尺寸大,构件平整度矫正必须选择合理的矫正方法,对平整度达不到要求的板材以及焊接后的单元板必须使用平板机,不得使用火焰矫正。

(5)单元板的精度低影响钢箱梁整体的变形量,为保证单元板的精度,除严格控制好材料的下料尺寸外,单元板制作过程中的组拼顺序及焊接顺序也很重要,焊接顺序将引起单元板的内部变形,不合理组拼顺序、焊接顺序导致内应力不平衡,使制作的单元板变形。

(6)单元板厂内制作时应按照设计图纸分节段制作,每个节段单元板完成后须在厂内进行试拼装,确保尺寸和平整度满足设计及规范要求后方能运输出厂,运输装卸车时须做好防护,确保单元板在运输及装卸车过程中不碰撞、不变形。

因此,在选择钢箱梁生产厂家的时候尤为重要,应首选那些技术实力雄厚、设备先进、质量意识强、管理正规的大型钢结构厂家。

3.2 支架变形控制

本项目选用大型钢管柱少支点满堂支架,在钢管支架顶搭设桥位拼装胎架。由于支架高度高,且单节段钢箱梁最大重量达300吨,支架稳定性及受荷载后的变形控制难度很大。

(1)首先,合理的支架方案设计最为关键,承载能力须预留足够的安全系数,搭设支架的钢管柱、型钢等材料必须不低于国标标准。另外,此类承重大、高大型的支架必须经过专家论证方可实施。

(2)支架搭设前必须确保支架基础地基稳固、平整、排水良好。在处理好的地基上进行精确放样和测量,开挖基槽浇筑钢管柱支架基础。基础浇筑时须埋设法兰螺栓或预埋钢管应以固定钢管柱。基础施工时应严格控制基础顶面平整度和高程。

(3)有支架高度高,宽度大,支架顶预压操作难度大,危险性大。可采用支架基础预压的方式消除支架基础的非弹性沉降量,同时检测地基的稳定性。

(4)支架钢管柱不应有损伤和变形,钢管下料时应严格控制下料长度,下料时应预留支架承载后的弹性变形量和非弹性变形量。钢管柱拼接时还应严格控制拼接顺直度及接头的焊接质量。

(5)支架搭设是严格按照放样点进行钢管柱的安装,并严格控制钢管柱的垂直度。钢管柱支架根据设计设置纵横向剪刀撑和横撑,以确保支架整体刚度和稳定性,各连接部位须严格控制焊接质量和螺栓连接质量。

图2 支架连接加固图

(6)支架顶拼装胎架搭设是须控制好桥梁整体线形和胎架的刚度及稳定性。钢箱梁拼装前还应对支架及拼装胎架进行二级预压。第一级预压:在钢箱梁底单元板板吊至胎架施工平台时,先对组装梁段的胎架进行预压,再组装施工;第二级预压:在顶单元板板吊至施工平台准备焊接时,先进行预压再组装施工;

图3 支架与胎架的二级预压

3.3 现场组拼焊接变形控制

针对本桥实际焊接情况,对全桥不同施工工艺及参数划分如下五点并加以实施:

(1)定位焊:①定位焊缝应距设计焊缝端部30mm以上,其长度为50~100mm;角焊缝定位焊缝的焊脚尺寸不得大于设计焊脚尺寸的1/2;②定位焊缝不得有裂纹、夹渣、焊瘤等缺陷,对于开裂的定位焊缝,必须在保证焊件组装尺寸正确的条件下补充定位焊,并清除开裂的焊缝。

(2)埋弧自动焊接:①埋弧自动焊应在距设计焊缝端部80mm以外的引板上起、熄弧;②在埋弧自动焊焊接过程中,应待焊缝稍冷却后再敲去熔渣。敲渣部位到熔池的距离应大于1m;③在自动焊过程中不应断弧,如有断弧则必须将停弧处刨成1∶5斜坡,并搭接50mm再引弧施焊,焊后搭接处应修磨匀顺;④单面焊双面成型的焊缝应在坡口背面贴严、贴牢工艺规定的陶质衬垫;⑤对于锚箱的四条主焊缝、横隔板与锚箱间的连接焊缝,焊后对焊缝进行超声锤击处理;⑥圆柱头焊钉的焊接工艺参数(焊接电流、焊接时间、焊钉伸出长度和焊钉提升高度等)应通过其焊接工艺试验确定,试验结果应符合GB/T10433的规定。

(3)梁段间焊缝的焊接:①梁段经检查合格后方可进行梁段间焊缝的焊接,施焊顺序应严格按焊接工艺规程执行;②梁段间焊缝的焊接和焊接检验应符合规范及《韩土二号桥制作规则》的有关规定;③梁段间焊缝经检查合格后,按照先一侧对接后角接,再另一侧对接的顺序焊接U形肋、板肋和球扁钢嵌补件。

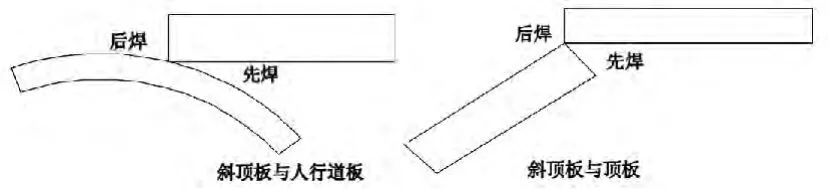

(4)焊接顺序的确定:①桥位的焊接必须对称焊,即以桥中心线为对称,两边同时同方向施焊底板、顶板的对接焊然后再对称施焊嵌补段焊缝。施焊底板、腹板对接焊时应从下到上进行;②具体部位的焊接顺序:a.斜顶板与人行道板的焊接:采用CO2药芯焊,先焊钢箱梁内侧,焊缝焊完,再用埋弧自动焊焊接外侧,即保证熔透;b.斜顶板与顶板:先焊钢箱梁里侧焊缝,焊完后在钢箱梁外侧消跟,焊接箱外焊缝,保证焊缝熔透的要求,达到钢箱梁密封的作用;c.顶板、底板纵向对接采用同时同方向焊接或者中间向两侧同时焊接;d.顶板对接焊缝焊接完成后,再焊接顶板与横隔板的对接焊;

图4 焊接顺序图

(5)考虑外界因素的施工工艺。现场单元板桥位拼装作业不具备室内条件,现场施工环境复杂,昼夜温差大,风荷载也会影响钢箱梁线形。

①焊接选择合理的合拢段的安装时间;(每跨合龙段梁定位组装选择);

②进行长度方向的温差补偿(对于固定基准点定位尺寸,根据环境温度变化情况进行计算补偿);

③考虑温度对钢箱梁的外形影响,当定位钢箱梁顶单元板板时,由于受到顶单元板板的遮盖,日光不够直接照射到底板,造成顶单元板板的钢板温度高于底板而变形,所以要预留横向的焊接预留量。

图5 阳光照射导致变形示意图

④焊接焊接温度对钢箱梁的几何尺寸和线形也有影响,故要预留焊接收缩量。(当钢板厚度在20mm以下时,焊缝平均收缩量约为0.1mm/m ×20m=2mm。)

⑤分析验算风荷载对钢箱梁接支架的侧向推力,钢箱梁拼装就位时考虑位移预留量。

4 结语

钢箱梁线形质量是钢箱梁外观质量的重要指标之一,采用桥位支架单元板拼装钢箱梁的施工工艺具有工作面大,作业速度快,安全风险小,节约成本等诸多优点,但是由于施工条件复杂,影响因素多,给桥梁线形质量控制增加了很大的难度,施工前必须经过细致缜密的规划设计,充分考虑各种不利因素,施工过程中每一环节须加以严格控制,方能确保钢箱梁整体线形质量。

[1]《韩土二号桥施工监控报告》.苏交院检(2010)-JG-01-2(4).

[2]《公路工程质量检验评定标准》.JTG F80/1-2004.

[3]《钢结构设计规范》.GB50017-2003.

[4]《公路桥涵施工技术规范》.JTG/T F50 -2011.

[5]《公路桥钢箱梁制造规范》.DB32/T 947 -2005.