全回转拖轮辅助自升式平台就位技术在复杂海底条件下的应用

和鹏飞,赵业新

(1.中海油能源发展股份有限公司工程技术分公司,天津300452;2.中国石油集团海洋工程有限公司钻井事业部,天津300280)

0 引言

2010年渤海油田年产量突破3000万t,成功跃升为全国第二大油田,其中以SZ油田为代表的老油田功不可没。但随着油田开发的不断深入,区域内生产平台、作业设施以及海底管线极其密集,这给后期自升式平台靠生产平台作业带来极大挑战。近年来,渤海油田也进行了相关技术研究,形成了导管架带缆等技术,但是这些均仍属于锚泊定位范围,由于自升式平台不具备自航能力,这些技术在一些就位条件更为复杂的区域不能够有效地解决自升式平台就位问题。由此采用动力定位技术来替代锚泊定位的技术由此而生。本文以海洋石油282就位SZWHPN平台为例,在对就位难点详细介绍的基础上,优化自升式平台就位方案、抛锚方案,首次采用全回转拖轮辅助实现自升式平台就位。

1 技术背景与难点分析

1.1 作业背景

SZ-WHPN平台建有5×7共35个井槽,是SZ油田综合调整作业的主战平台,其中前期由渤海四号平台进行了9口井的表层、7口井的二开作业,后续计划由WHPN平台新建钻修机+海洋石油282支持平台进行作业,海洋石油282平台提供人员食宿以及泥浆泵等循环系统工程支持。

WHPN平台钻完井设备设计为“4000 m井架式修井机”(4000 m钻机提升系统,HXJ135型修井机配套设备),满足钻完井作业条件的多功能支持平台须达到以下条件:

(1)120人以上的住宿及相关的配套设施;

(2)2台F-1600型泥浆泵及配套的泥浆池(200 m3以上)、固控设备、配浆系统;

(3)能满足摆放固井机具的场地及灰罐;

(4)场地能满足完井防砂设备的摆放要求;

(5)为WHPN平台设备提供2000 kW的电力;

(6)为钻完井作业提供海水4 m3/min;

(7)提供行人及管线栈桥等。

通过对渤海现有平台做资源能力调研,结果显示海洋石油282能满足对WHPN平台的作业支持。

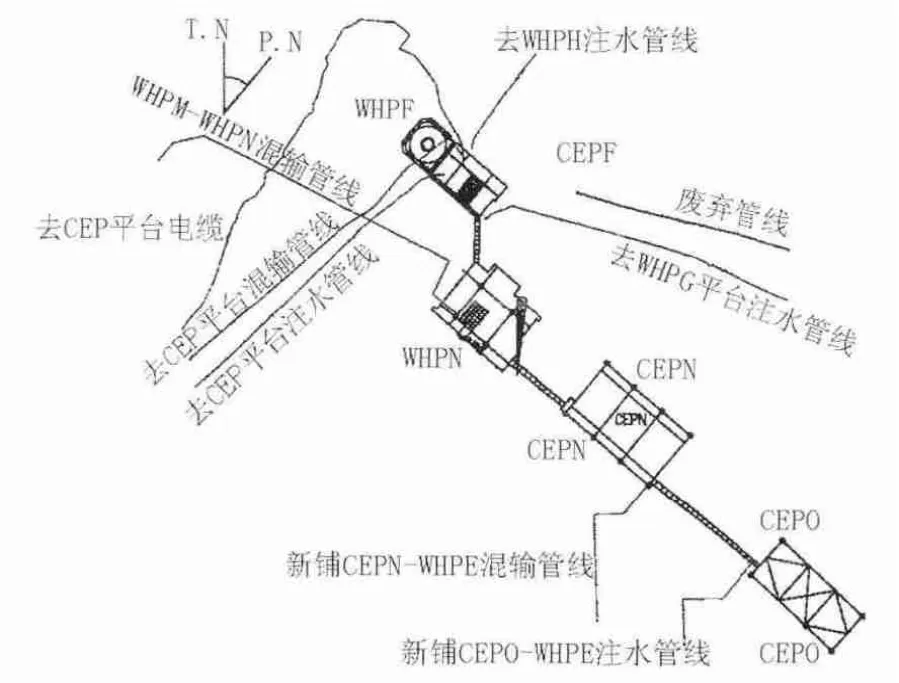

1.2 就位环境与难点

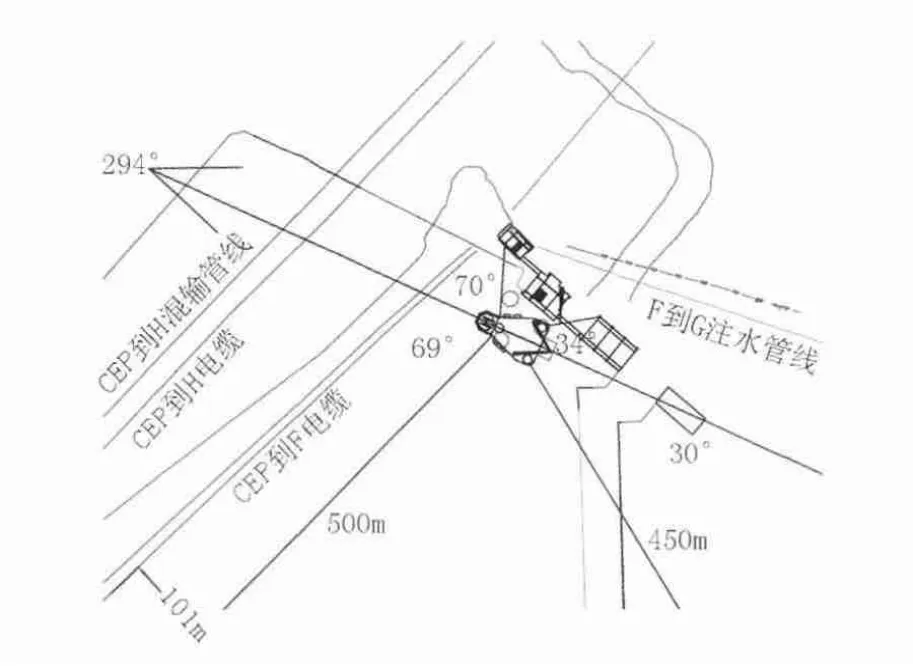

WHPN平台周边存在较多生产平台(图1),同时海底存在大量管线、电缆。其中西北侧有CEPF平台,东侧有CEPN和CEPO两座平台,相互间有栈桥连接。管线方面,WHPN平台东侧有去往其他平台的多条管线距离WHPN平台西侧约70~100 m、北侧有去往WHPG平台的注水管线等距离WHPN平台北侧30~60 m。因此,既要保证就位的操作性又要实现海洋石油282平台与WHPN平台的栈桥连接,WHPN平台南侧为唯一就位区域。但是海洋石油282平台在WHPN平台南侧就位时,仍无法实现常规的各锚缆与平台艏向中心线成45°夹角600 m出锚长度的布锚方式,除WHPN平台东南侧可布锚外,其他3个方向均受到平台及管线的影响。

图1 WHPN平台周边环境示意图

2 技术思路与作业措施

2.1 优化就位方案

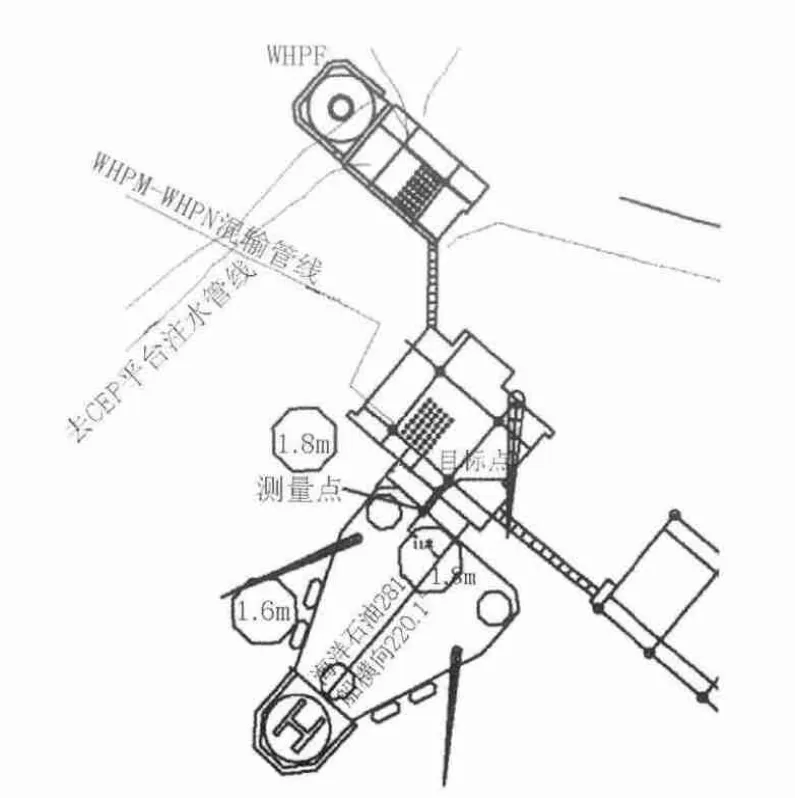

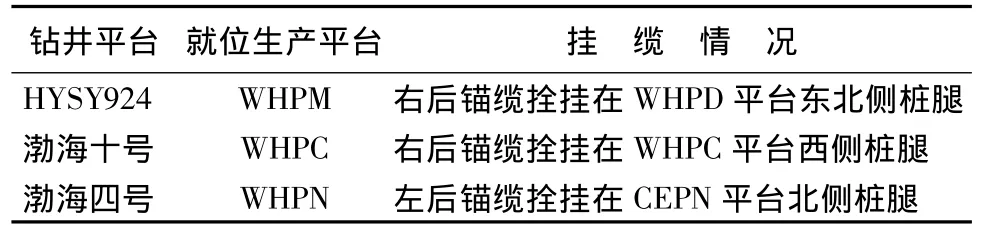

根据上述情况,海洋石油282就位WHPN平台南侧可形成2种就位方案:尾靠和侧靠。尾靠即海洋石油282平台艏向与WHPN平台结构北成180°夹角,船艉贴近WHPN平台南侧,搭接栈桥支持作业,如图2所示。侧靠即海洋石油282平台艏向与WHPN平台结构北方向成垂直夹角靠近。

进一步分析2种方案可知,如果执行尾靠方案,海洋石油282平台需要将悬臂梁外推13 m以腾出甲板空间,启动200人生活模块,如此艉距较远,不便于栈桥的搭接。此外,考虑到海洋石油282平台右舷自带有固定可伸缩式栈桥以及侧靠后船体一侧方便三用工作船抛锚、挂缆上下物料,决定采用侧靠方案,如图3所示。

图2 海洋石油282尾靠方案示意图

图3 海洋石油282侧靠方案示意图

最终就位方案设计如下:船艏向及偏差为294°+2°,以“海洋石油282”平台右舷梯子固有旋转轴为测量点,N平台东南角向左14.4 m为目标点;纵向距及偏差为12±1 m范围;与平台最短距离为7.6 m;横向偏差为+1 m;栈桥搭在WHPN平台的中层甲板。

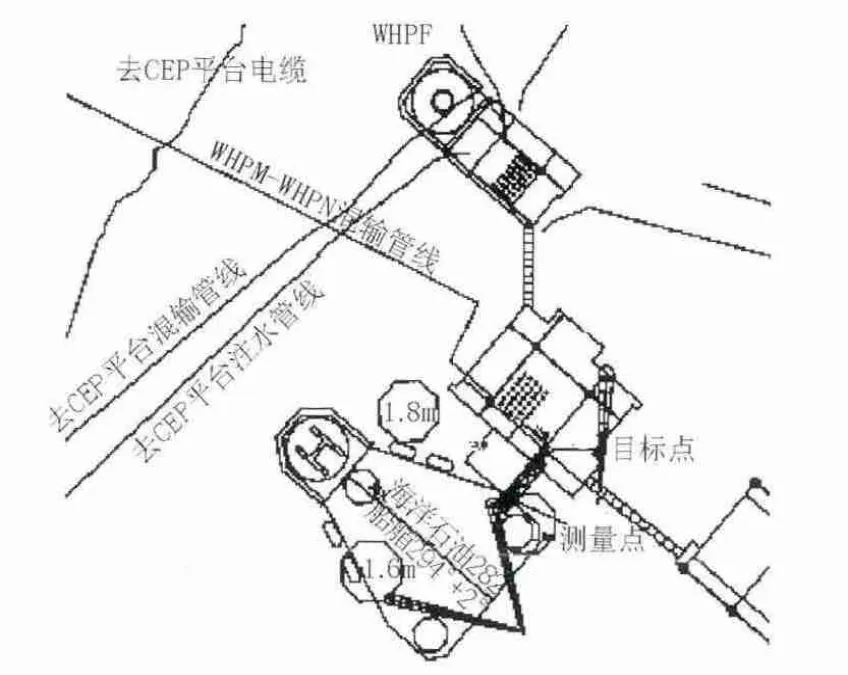

2.2 优化布锚方式

鉴于就位环境条件,海洋石油282平台就位时无法实现常规布锚方式,对出锚角度和出锚长度调整,在满足作业要求的前提下尽量远离海底管线,最终优化布锚方式为:左前锚与船体中心线夹角为69°,锚缆出500 m,距CEP到F电缆最近101 m;左后锚30°,锚缆出450 m,距CEPO到E海管最近距离120 m;右前锚拴在井口平台桩腿上,与艏向成70°角;右后锚栓在CEPN平台桩腿上,与艏向成34°角,如图4所示。

图4 海洋石油282就位布锚方案

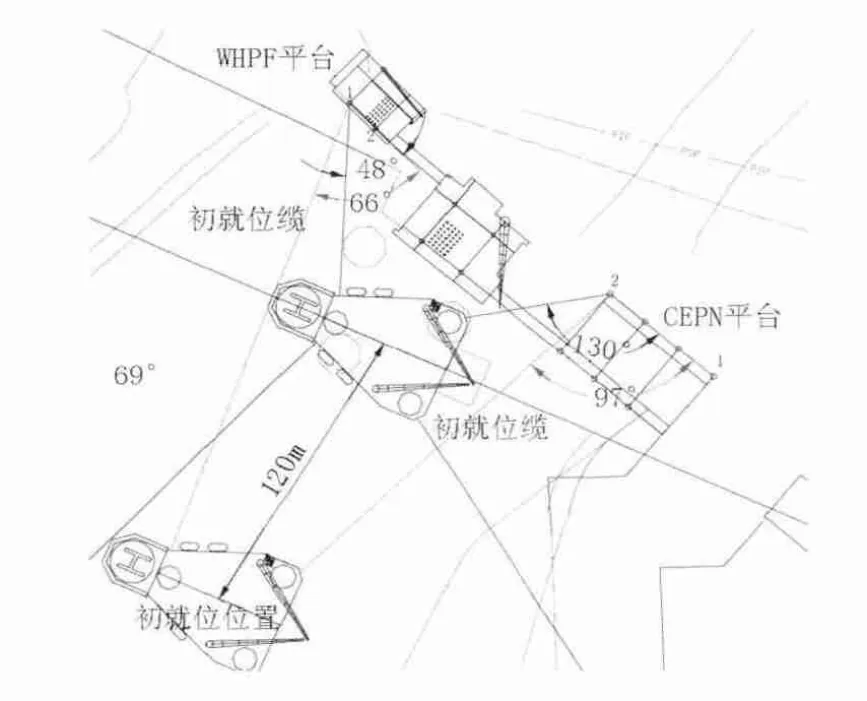

对于右前、右后锚栓挂导管架平台桩腿,进行可行性调研及受力校核。右前锚缆和WHPF导管架水平方向夹角为66°左右,垂向夹角为86°左右。右后锚缆和CEPN导管架水平方向夹角为97°左右,垂向夹角为86°左右,如图5所示。带缆点位置均在导管架泥面以上37.4 m左右;锚缆材质为钢丝绳,和桩腿的作用面积为0.128 m2左右,计算最大拉力120 kN,校核导管架桩腿附加外应力能力,可满足120 kN受力,方案可行。同时,对本油田导管架带缆作业情况进行调研,如表1所示。

图5 导管架带缆角度变化示意图

表1 绥中36-1区块导管架桩腿带缆统计

2.3 采用全回转拖轮

海洋石油作业平台分半潜式和自升式,自升式平台主要适用于水深较浅的作业区域,一般使用锚泊定位方式,但是WHPN平台南侧区域海管和海缆较多,点桩初就位挂碰海管和海缆风险较大,此外本次就位属于侧靠方式,就位精度要求高,对于HYSY282此类无自航能力的平台来说,就位的操作空间极小,如果采用普通主拖船,可控的安全距离也较小,操作不慎即有碰撞导管架平台或者就位精度较差无法满足作业的风险,因此单纯的锚泊就位方式不能满足此次就位作业。

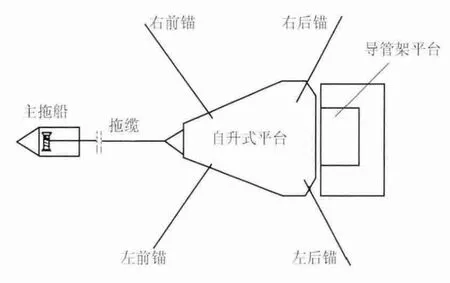

一般自升式平台拖航、就位作业时,主拖船主要提供大马力、起拖带作用(通常动力大于5880 kW),实现在平台未达到抗自然风险条件下的动力控制,一般在平台达到完全自行站立能力之后才解主拖船。在自升式平台就位过程中,尤其是精就位时,主拖船保持动力,在出现复杂情况的必要时间迅速将平台托离就位区域,即只负责自升式平台与导管架碰撞的风险把控,对精就位过程主动作用较小(见图6)。

图6 常规就位方式以及主拖船作用示意图

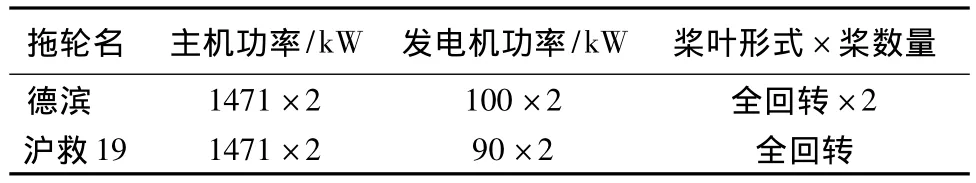

因此,本次就位过程中的主拖船既要充当碰撞风险控制功能,又要起辅助就位作用。鉴于此,在优化就位方案、布锚方案的基础上,参考狭小港口区域内的大型船舶拖带以及转向作业,在本次就位中尝试使用全回转拖轮。全回转拖轮自20世纪80年代以来广泛地应用于港口作业,特别是港口内部的大型船舶调头,大船靠离泊等。该类型拖轮螺旋桨可在360°范围内自由转动,转向灵活,旋回圈小,并可以在原地打转。通过该类型拖轮的应用,可实现受限区域内的拖航,避免常规主拖拖轮只能进退的问题。根据经验,当风速<15 m/h,流速<0.5节时,按总吨位的11%或者载重量的7.4%计算所需拖轮的功率和数量[6]。渤海拖船资源最终确定全回转拖轮“德滨”和“沪救19”辅助就位(参见表2)。首次提出在自升式平台完成站立前解主拖船,由主拖船拖带至WHPN平台南侧600 m左右点桩完成,解主拖船后由2条全回转拖轮拖带至WHPN平台南侧150 m左右点桩完成第二次初就位。

表2 全回转拖轮数据

3 应用效果

海洋石油282平台首先由常规主拖拖轮滨海286拖航进场,在距离WHPN平台南侧300 m处,软插桩,解主拖龙须链后,全回转拖轮“德滨”带右前就位缆,另一条全回转拖轮“沪救19”带右后缆,然后进行初就位作业。最终在距离WHPN平台106 m处完成初就位,进行抛锚作业,WHPF平台东南侧桩腿带右前锚缆和CEPN平台西北侧桩腿带右后锚缆,副拖抛左前和左后锚,拉力和抓地试验。精就位作业,最终海洋石油282顺利就位WHPN平台,就位数据:纵向距离10.076 m,横向偏左0.817 m。

4 结语

通过对海管海缆密布的复杂区域常规自升式钻井平台就位技术的限制因素分析,提出改进型就位技术并应用。如果布锚受海管海缆或者生产平台限制,可通过对该生产平台导管架桩腿受力校核,考虑导管架挂缆技术解决此类问题。实践表明,通过对布锚角度和出锚长度的调整,保证抛锚点距离海管海缆径向160 m及以上时,对于可能的走锚等风险是可控的;对于就位区域生产平台、海管海缆密布,就位方式非常规的情况,全回转拖轮因其360°自由转向、操作灵活的特点,可有效避免常规拖轮只能进退而带来的潜在风险。这对于渤海以及其它浅水海域相关就位作业有良好的指导意义和借鉴作用。

[1] SY/T10035-2000,钻井平台拖航与就位作业规范[S].

[2] 方长传.自升式钻井平台调整井作业精确就位技术研究与应用[J].中国海上油气,2013,25(4):42 -45.

[3] 李云海,刘建洲.全回转拖轮在天津港的应用[J].天津航海,2004,(3):8 -9.

[4] 冯志东.全回转拖轮的应用[J].天津航海,2003(4):3 -4,8.

[5] 李凯宝.近海石油自升式钻井平台拖航作业操作浅析[J].天津航海,2009,(2):9 -10.

[6] 刘贵亮.船舶操作中拖轮的运用[J].航海技术,2008,(2):31-32.