电位差计测热电偶电动势实验的拓展与应用

罗 浩,向泽英,谢英英,罗晓琴

(西南科技大学,四川绵阳 621010)

电位差计是利用补偿原理和比较法精确测量直流电位差或电源电动势的常用仪器,它准确度高、使用方便,测量结果稳定可靠,常被用来精确地间接测量电流、电阻和校正各种精密电表。在现代工程技术中电子电位差计还广泛用于各种自动检测和自动控制系统[1]。

电位差计测热电偶电动势实验是一款经典的大学物理实验,传统实验内容是测量铜-康铜热电偶在不同温差下的输出电动势,计算其温差系数,实验的主要目的是使学生掌握温差热电偶的测温原理,掌握电位差计精确测量微小电动势的补偿原理。然而由于实验内容过于陈旧,多年来未有更新,教育部在2008年的“高等学校基础课实验教学示范中心建设标准(讨论稿)”中已经将该实验与分析天平、冲击电流计等一起列入“不适应时代发展的题目”目录。将该实验测量对象由热电偶拓展到热电堆,将实验内容测量电动势推广到研究电动势的规律,并应用到测量热流密度中,用来评价材料的保温节能效果,与当前节能减排的国际背景密切相关[2],这使得该实验重新焕发了新的活力。

1 热电偶、热电堆的测温原理和热流密度测量方法

1.1 热电偶的测温原理

把两种不同成分的金属或合金两端彼此焊接成一闭合回路,若两接点有温差,回路中就会产生温差电动势。电动势和温差的关系近似为E=CΔt。C表示温差系数,单位为mV/℃,Δt表示冷热端温差。

1.2 热电堆与热电偶的关系

热电堆由热电偶串联而成,热电堆的输出电动势E与其级数成正比,当热电堆两侧温差为Δt时,热电堆的输出电动势E为:E=nCΔt,其中n表示热电堆级数。

1.3 平板状热电堆热流测量方法

根据傅立叶定律,当有热流垂直通过平板状的热电堆型热流传感器时,传感器两侧存在温差。在热工现场检测中,若热流传感器的两侧平行被测散热面,保持稳定的温差Δt,而且传感器的长度和宽度远大于其厚度,这样就可以认为沿传感器长度和宽度方向温度没有变化,其边缘效应可以忽略不计。此时通过被测面的热流密度q为:q= λΔt/δ,单位是 W/m2,将 Δt=E/nC 代入得 q=(λ/δnC)E,令λ/δnC=K,则q=KE,其中K定义为传感器系数[3]。可见,在热电堆型热流传感器材料各参数一定的情况下,热流密度与电动势成正比。因此,热流密度的测量转化为了输出电动势的测量,这个物理量恰好适宜用电位差计来测量。

2 电位差计测热电偶电动势实验的拓展

2.1 电镀法制备铜-康铜热电堆

制作热电堆线圈:将1 mm厚的环氧树脂板切成70 mm×15 mm规格的长方形,为方便绕线时限位,在长边的侧面每隔1 mm刻1条约0.2 mm的刻槽,用钢钻在距离短边3 mm处各钻一个小孔(开设实验时此基板可用机床批量加工,由实验室统一提供给学生)。用0.1 mm直径裸康铜丝从一端小孔穿入,沿着刻槽绕60圈,最后从另外一个小孔穿出,两端缠紧后留50 mm长的引线后剪断[4]。

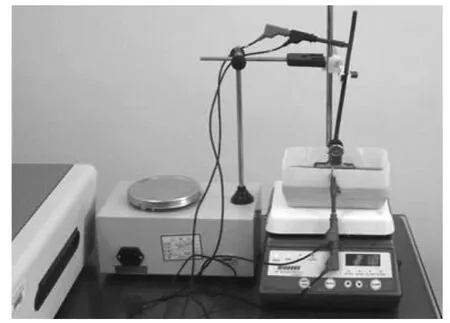

图1 电镀法制备热电堆

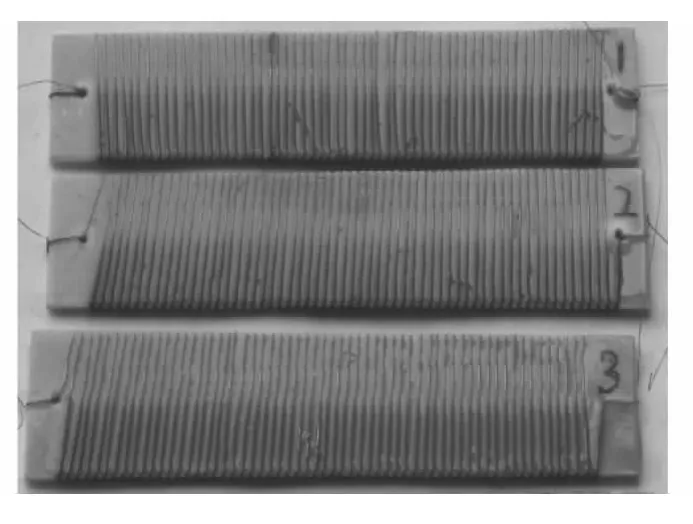

图2 制备好的3个铜-康铜热电堆

制作铜-康铜热电堆:将康铜线圈用酒精擦净后开始电镀铜见图1,纯铜片接阳极,镀件康铜线圈接阴极,为使各级热电偶镀铜均匀,用金属夹子夹住线圈,将金属夹子接在阴极线上,将线圈一半准确均匀地浸入硫酸铜溶液(CuSO4:250 g/L,H2SO4:60 g/L,T:36℃)后,电流密度设为10 A/dm2,时间设为20 min,运行电化学工作站,开始电镀[5]。热电堆电镀好之后,用蒸馏水清洗,烘干,均匀的涂上防水绝缘漆见图2,这样可以防止热电堆因氧化而导致电动势随时间而下降。

2.2 考察热电堆电动势与匝数的关系

研究热电堆匝数对输出电动势的影响,电镀参数同 2.1。匝数分别取 10、20、30、40、50、60、100,用电位差计分别测出其同等条件下的输出电动势。

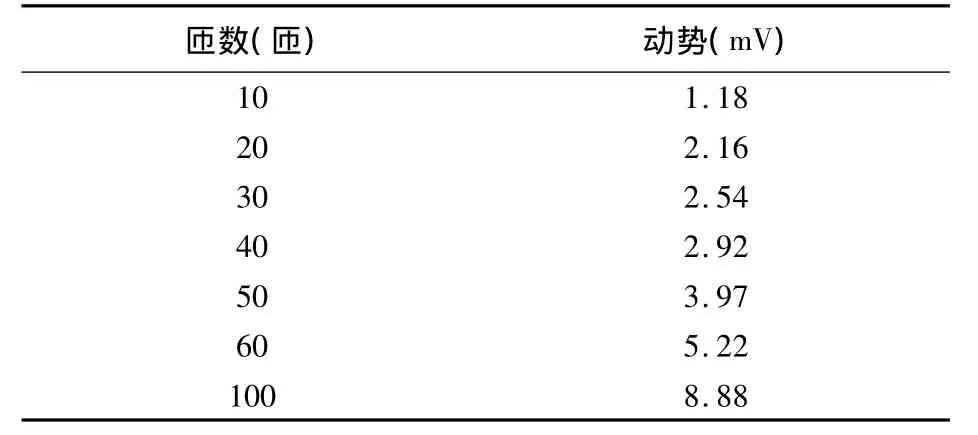

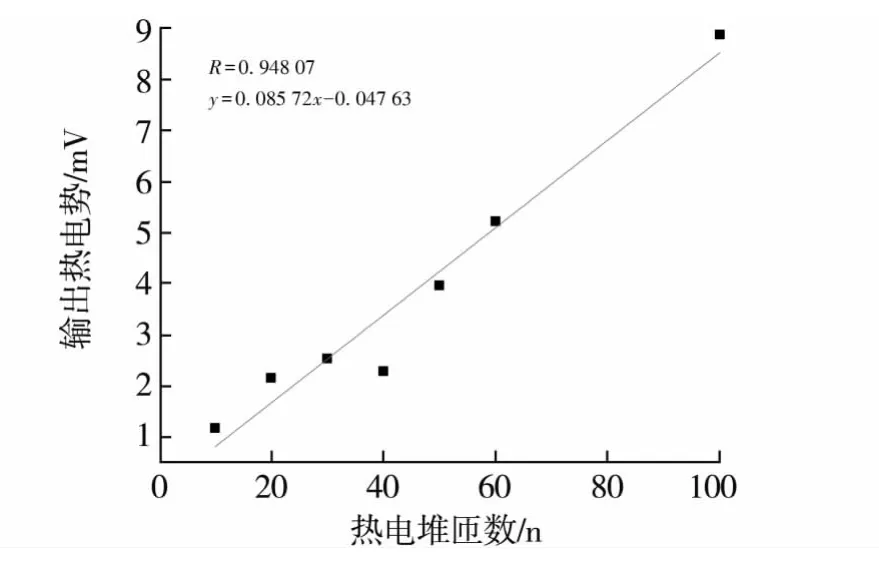

表1 不同匝数的热电堆输出电动势

图3 热电堆匝数与电动势的关系曲线

不同匝数的热电堆输出电动势如表1所示,关系曲线如图3所示,对曲线图进行线性拟合,得到相关系数为0.948 07,电动势与热电堆基本成正比关系,比例系数为0.085 72 mV/匝。相对于10匝时的电动势1.18 mV来说,其它匝数的电动势并没有完全标准的倍数关系,电动势的倍数总是比匝数的倍数稍微低,这是因为在具体的实验中,当匝数比较小时,线圈与热面紧密接触的比例比匝数大时更高一些,匝数越大,悬空的线圈越多,这类似于虚焊的效果,使得实际输出电动势放大倍数要稍微小于匝数的倍数。从各匝数实测数据来看,匝数为40时,所得数据距离拟合直线较远,此样品误差较大,其它各点数据均与拟合直线非常靠近,整体来看实验数据可靠性比较高,很好地证明了电动势与匝数成正比关系[6]。

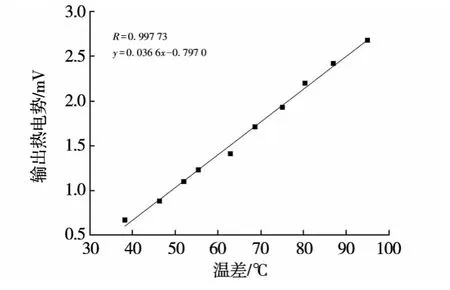

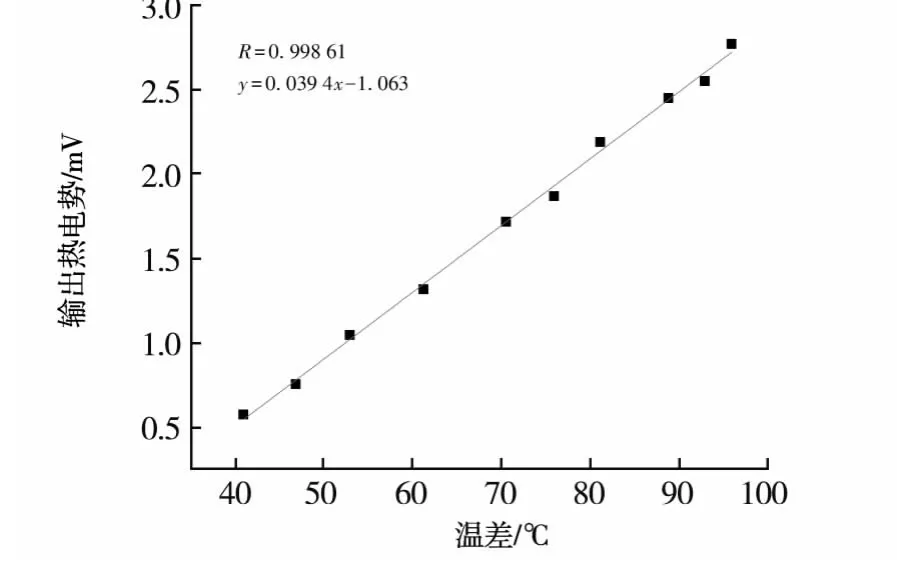

2.3 电焊法与电镀法输出电动势的对比

传统的热流传感器采用热电偶或级数较少的热电堆,在制备时多采用焊接法。本实验为使实验过程快捷简便,采用镀铜法制备热电堆。为了检验电镀法是否具有与传统焊接法同等的效果,特设计电焊法和电镀法制备的热电偶输出电动势与温差关系对比的实验内容。用电焊法和电镀法分别制备一个热电堆,在同等条件下进行对比,图4、图5分别为电焊法和电镀法的电动势与温差关系曲线,由图可知,电焊法的线性相关系数为0.9 97 73,电镀法的为0.998 61,说明电镀法制备的热电堆输出电动势与温度之间同样具有非常好线性关系。从温差系数来看,国标中T型热电偶(铜-康铜)的为0.042 8 mV/℃,本实验采用纯铜和康铜丝利用电焊法制成的热电偶温差系数为0.036 6 mV/℃,较接近国家标准,而电镀法的温差系数为0.039 4 mV/℃,更加接近,其原因主要是因为电焊法会不可避免的导致焊点部位比金属丝直径粗,使得热电偶在测量时与热面的接触不够充分,相对来说,电镀法能够使热电偶没有焊点,表面更加平整,与热面接触更加紧密,因此温差系数更高一些。

图4 电焊法电动势与温差关系曲线

图5 电镀法电动势与温差关系曲线

3 电位差计和热电堆在热流测量中的应用

3.1 用导热系数测试仪标定热电堆系数

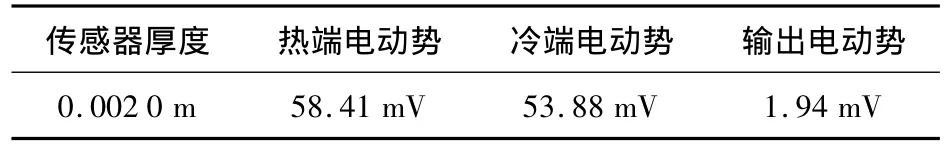

采用JW-3型导热系数测试仪标定60匝铜-康铜热电堆,该方法的实质是用一个标准的热流密度通过该平板状热电堆,用电位差计测出其输出电动势,由此可以计算出传感器系数[7]。测量结果见表2。导热仪测得热端输出电动势为58.41 mV,冷端输出电动势为53.88 mV,电位差计测得传感器输出电动势为1.94 mV,查导热仪用户手册可知热、冷端热流计系数分别为5.61 W/(m2·mV)和5.8 5 W/(m2·mV),可得传感器系数为:K=q/E=[(5.61 ×58.41+5.85 ×53.88)/2]/1.94=165.68 W/(m2·mV)。标定装置JW-3型导热系数测试仪本身的系统误差5%是该标定法最主要的误差来源,考虑到标定费用及便利性,此方法在本科生热流测量实验中仍具有较大的实用价值[8]。

表2 导热系数测试仪标定结果

3.2 用电位差计测量墙面热流密度

测试条件:西南科技大学西3附楼,普通石灰砂浆墙面,室内安装有立式空调。

测试步骤:紧闭门窗,空调温度设为25℃,2 h后,室内温度达到稳定。在热电堆与墙面之间涂导热硅脂,选择尽量远离门窗的平整墙面安装热电堆[9-10],如图 6。

图6 用电位差计和热电堆测墙面热流密度

测试结果:当热流密度达到稳定之后,用电位差计测得平板式热电堆输出的电动势为0.17 mV,q=KE=165.68·0.17=28.17 W/m2。由此测得该房间每平方米每秒钟向外损失热能为28.17焦耳。

4 结 论

用电镀法制备级数较高的热电堆,快速简便,镀面平整,质量较高;热电堆电动势与级数成较好的正比关系;电镀法与传统电焊法制备热电堆的效果差别不明显,相对来说电镀法能够使热电偶没有焊点,表面更加平整,与热面接触更加紧密,温差系数稍高一些;用热电堆来测量热流密度,标定过程简单经济,测量方法快速方便,结果较为准确,能很好地满足一般热流测量场合的精度需求。对该实验进行内容拓展后,能拓宽学生关于热流测量的视野,提高学生电位差计的应用能力。这些内容可以部分加入到本科生的基础物理实验中,也可以全部选用,作为一个综合设计性物理实验项目。

[1]周自刚,赵福海.新编大学物理实验[M].科学出版社,2013.

[2]孙增桂,王成霞,李硕.热流计法在建筑节能检测中的应用[J].建设科技,2003(6).

[3]戴自祝.热流测量与热流计[M].中国计量出版社,1986.

[4]廖亚非,张清文,何容盛.自有知识产权热流计的研究[J].重庆建筑大学学报,2006(2).

[5]罗浩,彭同江,孙红娟.硫酸铜酸性镀铜法制备铜-康铜热电堆的最佳实验条件研究[J].西南科技大学学报,2012(1).

[6]罗浩,彭同江.一种多级式热电堆型微量热流传感器的设计与制备[J].西南科技大学学报,2014(3).

[7]史强林.热电堆型热流计制作及测试误差分析[D].西安:西安建筑科技大学,2009(3).

[8]李斌,李安桂.热电堆型热流计的一种标定方法[J].建筑热能通风空调,2008(6).

[9]钱美丽,杨玉忠.热流测量传感器在建筑节能检测中的应用[J].建设科技,2008(12).

[10]王婷.基于能量换测法的热电偶与DS181320测温系统[J].大学物理实验,2013(4):27-29.