地沟油甘油解法制备单甘酯

曾 登,葛 翔,刘晓洪

地沟油甘油解法制备单甘酯

曾 登,葛 翔,刘晓洪*

(武汉纺织大学 材料科学与工程学院,湖北 武汉 430200)

使用地沟油在氢氧化钙催化等条件下运用甘油解法制备单甘酯,同时使用红外光谱对地沟油单甘酯进行了表征。对反应有影响的四个因素进行正交和单因素实验,得到了地沟油甘油解反应因素的主次顺序为:反应温度>催化剂用量>反应时间>地沟油与甘油摩尔比,制备地沟油单甘酯的最优工艺条件:地沟油与甘油的摩尔比为1∶2.7、温度为225 ℃、应时间为3.5 h、催化剂浓度为地沟油质量的0.12%,此时转化率达到80%。

地沟油;单甘酯;单甘酯转化率;最优工艺条件

单甘酯(又称肪酸甘油酯)是一类重要的非离子表面活性剂,具有亲油性和消泡性,其HLB值在3-5之间,是很好的水包油性乳化剂。在常温下单甘酯是白色或是淡黄色的固体[1]。作为乳化剂单甘酯的用途主要是食品工业、日化和高分子加工领域,作为一个带有较长脂肪链的二元醇单体,也可用不饱和聚酯树脂的合成。

地沟油是一个广泛的概念,除了人们通常理解的狭义的地沟油,即将下水道中的油腻漂浮物或者将宾馆、酒楼的剩饭、剩菜(通称泔水)经过简单加工、提炼出的油,还包括劣质动物肉内脏和皮、加工以及提炼后产出的油和用于油炸食品的油使用次数超过规定后,再被重复使用或往其中添加一些新油后重新使用的油,地沟油是这三类油的统称[2]。本实验采用从工商部门处获得的餐饮业的废弃食用油为原料,采用甘油解法制备地沟油单甘酯,获得的单甘酯将取代传统的二元醇,用于新型不饱和聚酯树脂的合成,这对于地沟油工业化利用、防止废弃食用油脂再次返回餐桌和促进生物柴油的发展都十分有利。

1 实验部分

1.1 实验材料和仪器

(1)原材料:本实验所用原材料如表1所示。

表1 实验药品

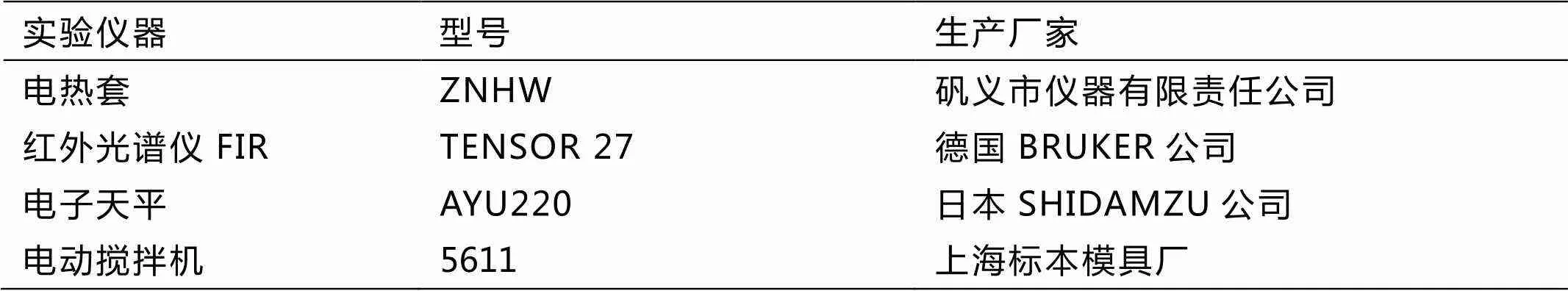

(2)仪器:本实验所用仪器如表2所示。

表2 实验仪器

1.2 单甘酯的制备方法[3-5]

0.2286 mol的甘油置于250 mL四颈圆底烧瓶内,配备机械搅拌装置及N2气进口,并连接冷凝器,甘油在氮气环境下加热到大约220 ℃~230 ℃,保持在这个温度下半小时,蒸馏出甘油中残余的水分。然后,将一定量的氢氧化钙和0.0914 mol地沟油加入烧瓶中。溶液在机械搅拌氮气通入情况下在225 ℃~240 ℃温度下加热5.0 h。

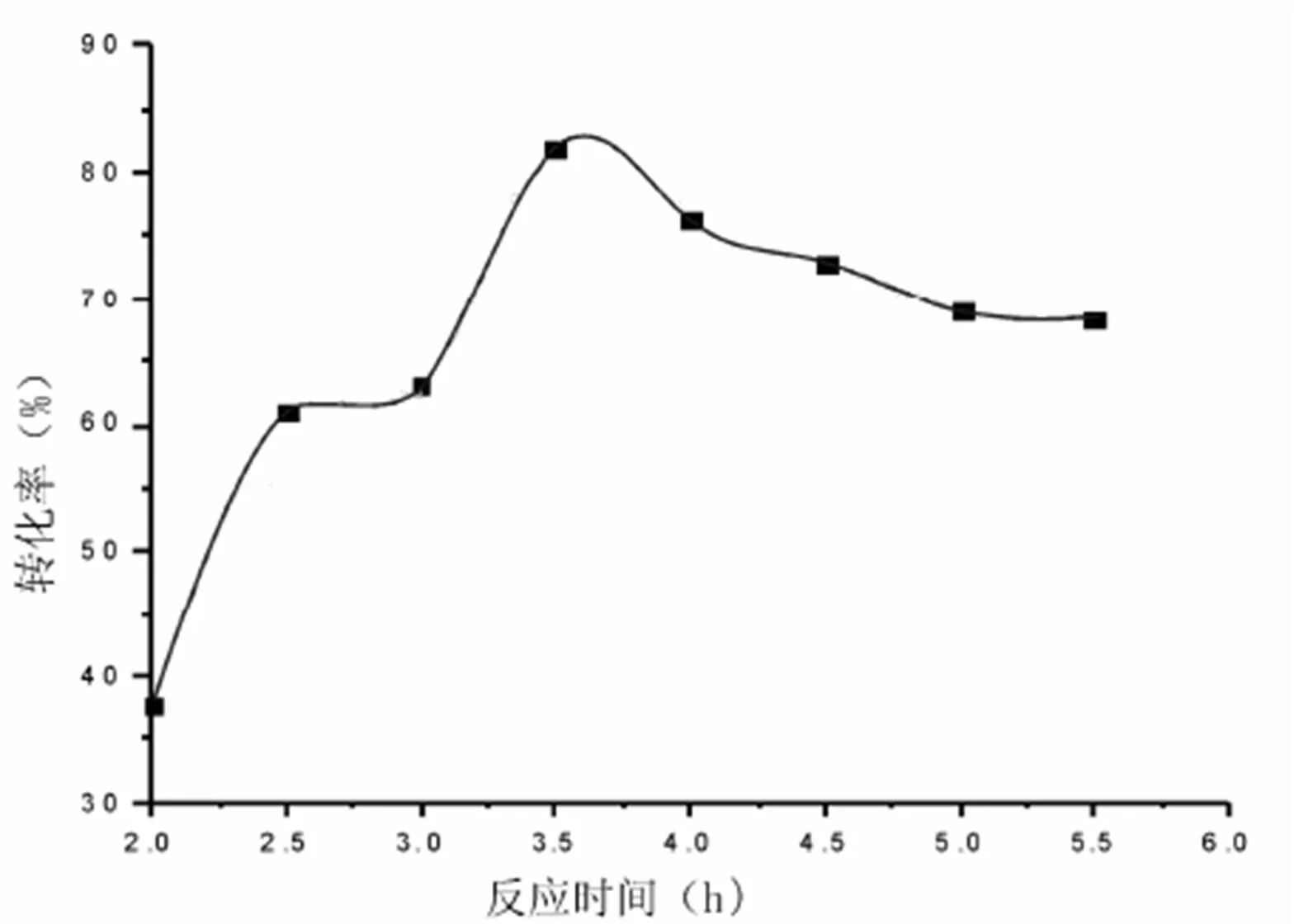

反应最后,用磷酸滴定产物直至其为中性,反应烧瓶在冰和盐混合物下冷却,并迅速冷却至室温,产品下层分离出来一些过量的甘油和白色的钙盐。最后得到的单甘酯为一种淡黄色的稠液。该反应的化学式如下:

1.3 单甘酯转化率的测定方法

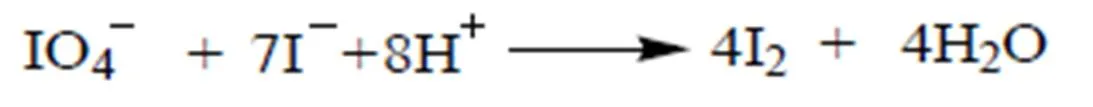

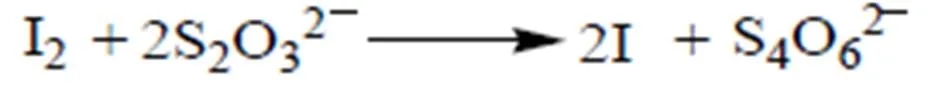

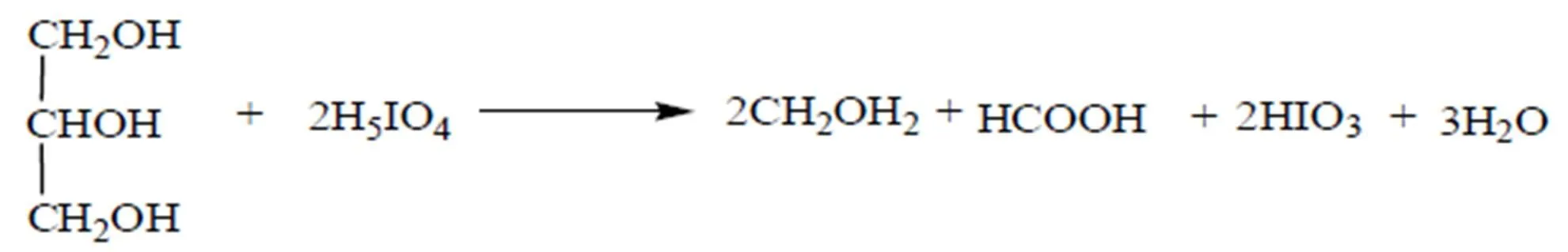

本试验采用化学方法测定总单甘酯的含量,测试原理是将单酯在高氯酸催化下,不断向α单酯转位,并被高碘酸氧化。产物碘酸及过量高碘酸还原成碘后用硫代硫酸钠滴定,其基本原理可由化学式(1)~(6)所示[6]:

准确称取样品g,溶于20 mL的三氯甲烷中,加0.28 mL14%的HClO4溶液,用移液管取25 mL高碘酸一冰乙酸溶液(浓度为2.7 g/L),摇匀,静置35min。加10 mL20%KI溶液,暗处静置5 min后加40 mLH2O,用标准浓度为mol/L的Na2S2O3溶液标定,消耗Na2S2O3的体积为mL。直接在20 mL氯仿中加高碘酸溶液,其余同样品测定,结果记为VmL。在实际测定时值得注意的是,消耗在样品或标样上Na2S2O3的毫升数必须大于3/4倍空白的毫升数,否则将会有部分样品得不到氧化,导致测定结果偏低。同时用萃取法测定产物中游离甘油的含量为,得到单甘酯含量公式(7)所示。

1.4 地沟油和地沟油单甘酯的表征测试

利用傅里叶红外光谱仪(FT-IR)对地沟油和地沟油单甘酯的表征测试。

2 实验结果与讨论

2.1 影响反应的四个因素的正交实验分析

表3 地沟油甘油解正交实验

影响地沟油甘油解反应的因素有反应物的配比(地沟油与甘油的摩尔比)、反应温度、催化剂的用量(相对地沟油的质量分数)、以及反应时间、搅拌速度等。利用正交试验考察以上四个因素对反应的影响,见表3。

图1 配料比对单甘酯转化率的影响

图2 反应时间对转化率的影响

由表3可以知:RC>RB>RD>RA,由此可知影响地沟油甘油解反应的因素的主次顺序为:反应温度>催化剂用量>反应时间>地沟油与甘油摩尔比。温度从200℃升温到215℃的过程中,随着反应温度的升高转化率的增长幅度最大,温度在继续升高地沟油的甘油解程度反而有一定程度的下降,因此反应的温度应该控制在215℃左右,此外温度过高也会使得产品的颜色加深,影响产品的品质。

由表3还可看出,随着催化剂氢氧化钙用量的增加,单甘酯转化率也相应的提高。当氢氧化钙的用量从0.02%增加到0.05%时,转化率的增加幅度较大,当催化剂用量继续增加到0.08%时,转化率也有相当程度的增加,因此,催化剂的用量还需通过催化剂用量单因素实验进步确认。

随着反应时间的增加,转化率也相应提高。但由于该反应是可逆反应,不能无限地增加反应时间,当反应时间从3.5 h增加到5.0 h时,也只增加了3%,说明该反应在3.5 h时快接近反应的平衡终点,反应时间设置在3.5 h左右比较合理。

此外,随着地沟油与甘油摩尔比的增加,单甘酯转化率逐渐增加,在实验过程中发现当摩尔比从1:2.5增加到1:3.0时,转化率增加并不明显,这是因为该反应为可逆反应。因此,地沟油与甘油的摩尔比应该在1:2.5-1:3.0。

2.2 制备单甘脂工艺条件的优化

2.2.1 备料比优化

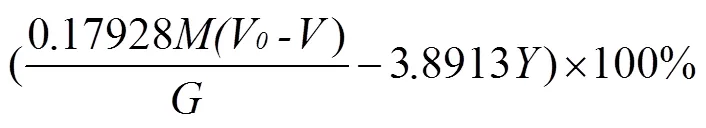

在230 ℃温度下,催化剂Ca(OH)2的用量为地沟油用量的0.1%,反应5 h,地沟油与甘油的摩尔比从1:2增加到1:3.3,进行了8组实验,配料摩尔比对转化率的影响的实验结果见图1。

图1表明,增加甘油比重,产物中单甘酯的含量也相应增加,当配料摩尔比增加到很大时再增加配料摩尔比虽然转化率还在增加,但是增量明显变小。投入过量的甘油有利于反应向正反应方向进行,但是当摩尔比增加到1:2.7后转化率的增加量降到最小,同时考虑到原料的节约和经济因素,因此最佳的投料比应为1:2.7。

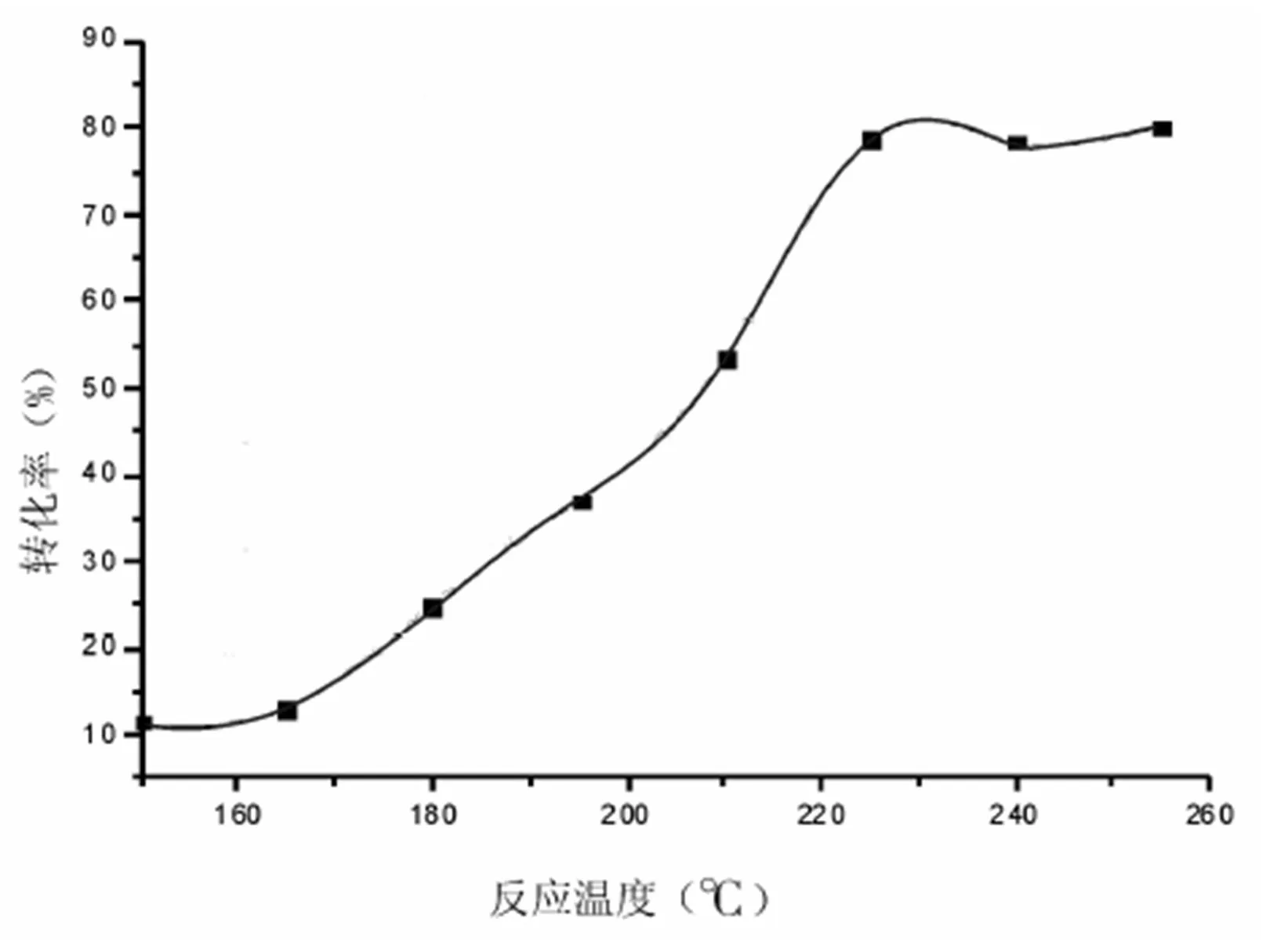

图3 反应温度对转化率的影响

图4 催化剂用量对转化率的影响

2.2.2 反应时间的优化

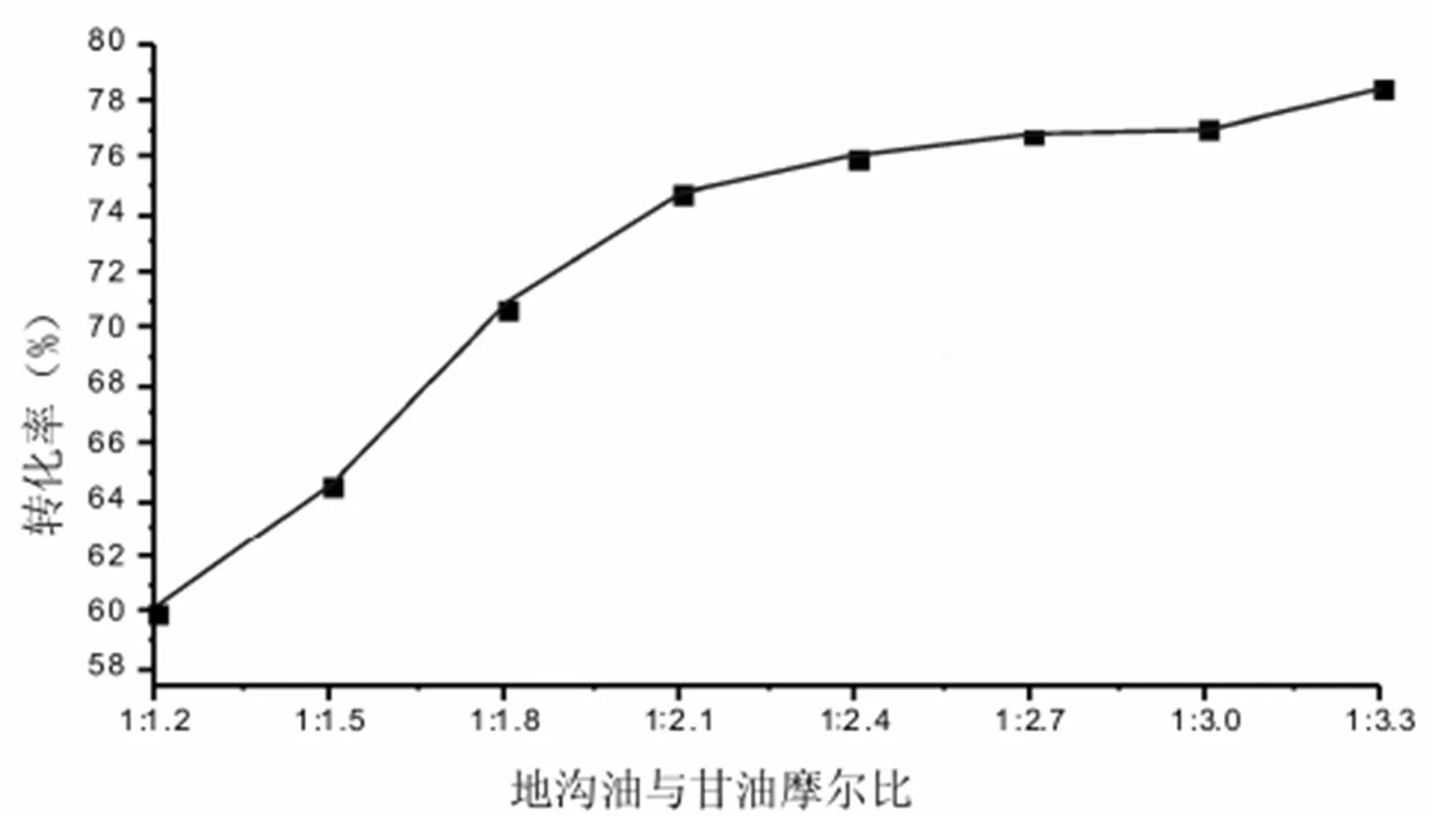

在230 ℃温度下,催化剂Ca(OH)2的用量为地沟油用量的0.1%,地沟油与甘油的摩尔比为1:2.7,反应时间从2 h增加到5 h,进行了八组实验,反应时间对转化率的影响的实验结果如图2所示。

通过图2可以发现,在反应时间达到3.5 h前,随着反应时间的增加,产物中单甘酯的含量迅速增加,但当反应时间超过3.5 h后,随着反应时间的增加,产物中单甘酯的含量却出现了明显的下滑,这可能是两方面的原因造成的,首先由于制备单甘脂反应是一个可逆反应,当反应时间达到3.5 h时,反应已经到达了反应的动态平衡点,其次本反应并没有一边反应一边将反应生成的单甘酯分离出反应体系,而由于热分解产生的歧化反应使生成的单甘酯不断分解,含量迅速下降,所以反应时间不宜太长。除此之外反应时间过长会加深产物的颜色,给后期产品的脱色造成困难,增加生产的成本。综上所述最佳的反应时间应该为3.5 h。

2.2.3 反应温度的优化

地沟油与甘油的摩尔比为1:2.7,催化剂Ca(OH)2的用量为地沟油用量的0.1%,反应时间为3.5 h,温度从150 ℃升高255 ℃,进行八组实验,反应温度对产率的影响的实验结果如图3所示。

由图3可知随着温度的上升,转化率也随之增加,在温度区间165 ℃-225 ℃转化率增加得很快,当温度增加到230 ℃以后,转化率增加的就不明显了,甚至还有稍微的下降。产生此现象的原因是此反应中适当地提高温度能够促进甘油与地沟油的相溶,克服两种原料相溶度小的问题,以加快溶液中的反应速率进而提高收率,但是温度的提高应该是有限度的,原因是随温度的升高使热分解及歧化反应也相应加快,影响了转化率的提高。温度过高还会使得产物的颜色加深,增加产物的脱色难度。综上所述最佳反应温度应为225 ℃。

2.2.4 催化剂用量的优化

在225 ℃的温度下,地沟油与甘油的摩尔比为1:2.7,反应3.5 h,所用催化剂氢氧化钙用量从地沟油用量的0.04%增加到0.18%,共进行8组实验,催化剂用量对转化率影响的实验结果如图4所示。

本实验的催化剂选用的氢氧化钙,Ca(OH)2一般是用来生产食用单甘酯,其用量为油脂重的0.06%-0.1%。本实验中催化剂的作用是与油脂作用形成皂类乳化剂,因而可增加和油脂之间的混溶性,因而可以加速反应的进行[4,7]。从图4中可知,随着催化剂用量的增加,转化率也随之增加,在0.08%-0.12%的浓度区间内转化率增加得很快。当催化剂的浓度增加到0.12%后转化率反而稍有所下降,并且过多的催化剂将在下一步的聚酯合成工序后,造成过滤困难和降低树脂的耐候性。钙催化剂还会导致树脂发浑。过多地增加催化剂的浓度并不能增加醇解反应速率和提高单甘酯的含量。综上所述催化剂的最佳使用量应为地沟油质量的0.12%。

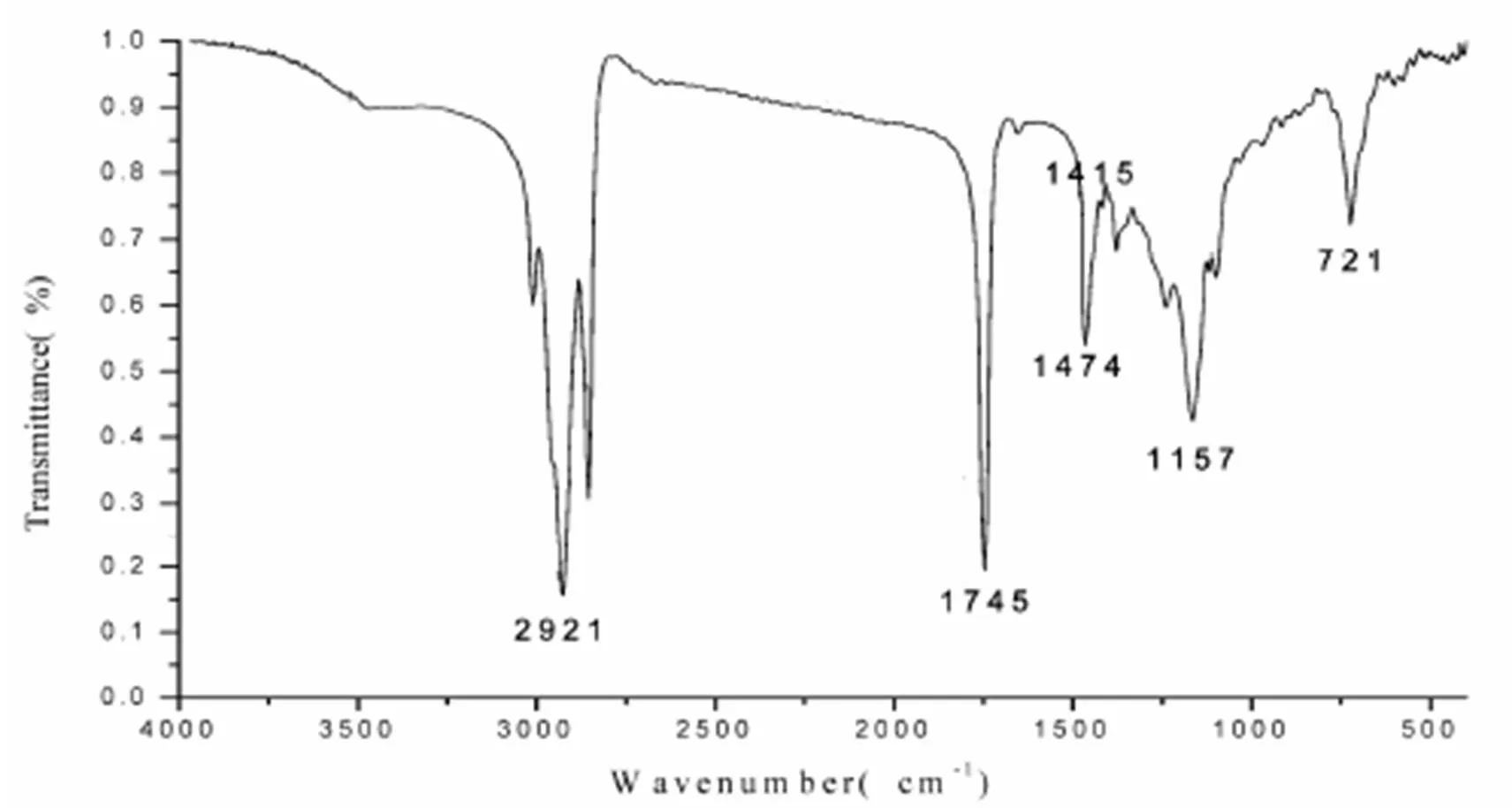

图5 地沟油的红外光谱图

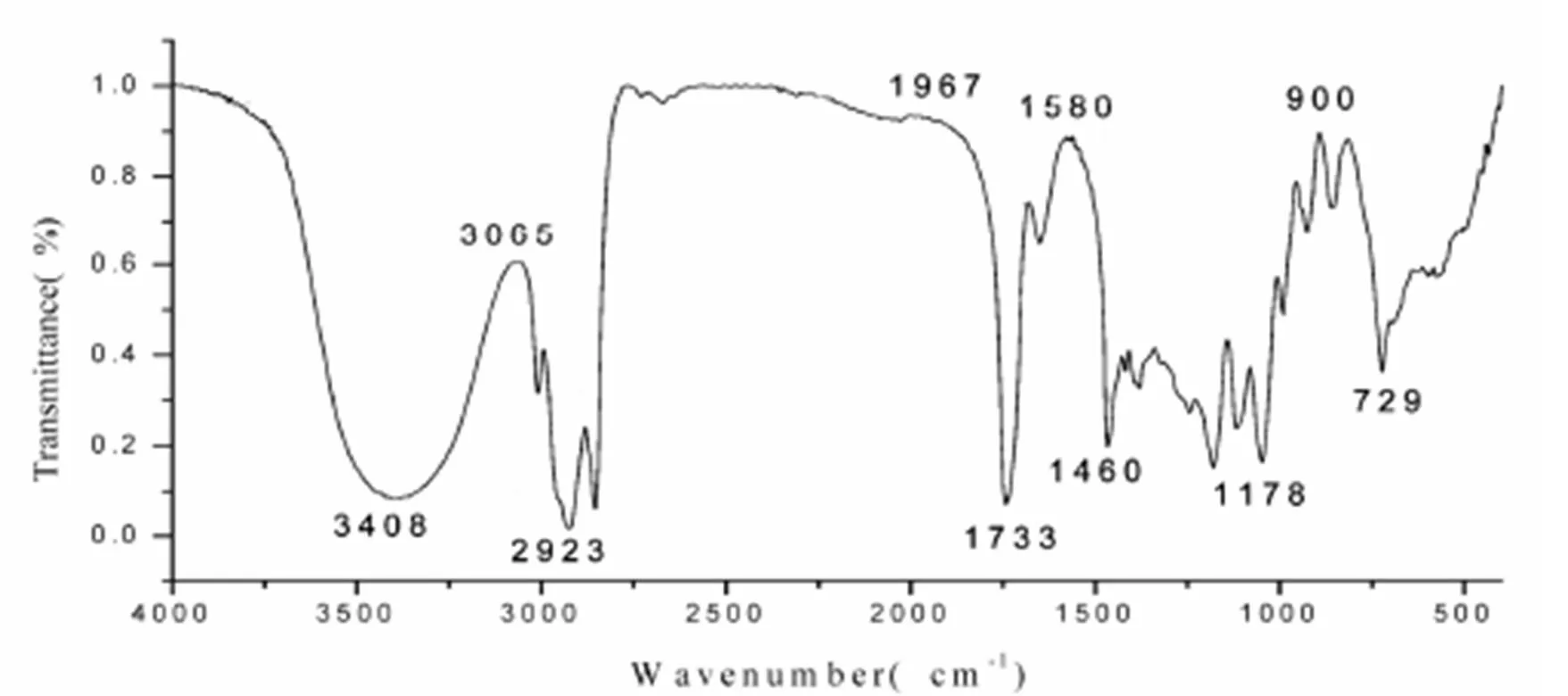

图6 单甘酯红外谱图分析

2.3 地沟油单甘酯的FT-IR分析

在优化条件下合成地沟油单甘酯,测得转化率达到80%,并利用傅里叶红外光谱仪对地沟油和地沟油单甘酯进行表征,结果如图5和图6所示。

地沟油与地沟油单甘酯的红外光谱图如图5、6所示,对比两图发现,在3409 cm-1处有一个显著的羟基(-OH)吸收峰,这是由于在甘油解反应过程中地沟油的分子结构上引入了了大量的羟基,2920 cm-1区域都出现的是甲基或亚甲基的特征峰,在1735 cm-1附近都有羰基(C=0)的伸缩振动,1050—1290 cm-1以区域内有很强的酯基(-COO-)吸收峰,1100—1290 cm-1以区域内有很强的酯基(-COO-)吸收峰,1610-1680 cm-1区域内为脂肪酸碳链上的双键CH=CH的吸收峰。

3 结论

(1)通过对影响地沟油甘油解反应的四个主要因素进行正交实验可知,地沟油甘油解反应需要在高温、搅拌催化剂能够很好的反应,影响地沟甘油解反应的因素的主次顺序为:反应温度>催化剂用量>反应时间>地沟油与甘油摩尔比。

(2)通过对影响转化率的各因素进行分析和优化,最终确定了地沟油甘油解法制备单甘酯的最优条件为:反应温度为225 ℃,地沟油与甘油摩尔比1:2.7,催化剂氢氧化钙的用量为地沟油质量的0.12%,反应时间为3.5 h。在此条件下获得较高的单甘酯转化率,达到80%。

(3)通过反应前后红外测试,甘油解反应制备的单甘酯产品中含有大量的羟基,采用甘油与地沟油进行催化反应成功的合成了较高产率的单甘酯。

[1] 湛日景,孙登文.单甘酯的制备与分离[J].中国油脂,1993,(2):26-29.

[2] 张爱华,肖志红,张玉军,等.地沟油预酯化及生物柴油的制备研究[J].粮油加工,2009,(12):94-98.

[3] 路亦景,等.高浓度单甘醋的合成[J].日用化学工业,1988,(6).

[4] SONNTAG N O V. Glycerolysis of Fats and Methyl Esfer States Review and Critique[J].JAOCS,1982,59(10).

[5] CAN E,WOOL R P Rigid. Thermosetting Liquid Molding Resins From Renewable Resources. I. Synthesis and Polymerization of Soy Oil Monoglyceride Maleates[J].Journal of Applied Polymer Science, 2001,81:69-77.

[6] 吕德水, 石明孝, 金刚.单脂肪酸甘油酯总单酯含量的测定[J].日用化学工业,1996,(3):39.

[7] 贝雷.油脂化学与工艺学[M].北京:轻工业出版社,2001.

Synthesis of Monoglycerides with Waste Oil and Glycerin by Alcoholysis

ZENG Deng, GE Xiang, LIU Xiao-hong

(School of Material Science and Engineering, WuHan Textile University, WuHan Hubei 430200, China)

In this study,the monoglycerides was synthesized with waste oil and glycerin by alcoholysisunder the condition of calcium hydroxide catalyst etc, being characterized by infrared spectrum. The primary and secondary order of factorsthataffectthe alcoholysis of waste oil was the reaction temperature > the dosage of catalyst >the reaction time > the mixing-ratio. The best process condition of synthesis of monoglycerides were the Mole ration of waste oil and glycerin being 1:2.7,the temperature being 225℃,the time being 3.5h and theconcentrations of Catalyst being 0.12% for the quality of waste oil and the conversion rate of monoglycerides was up to 80%.By comparing the infrared spectrogram of waste oil and Monoglycerides of the waste oil, Large amounts of hydroxyl are introduced into the monoglycerides products.

Waste Oil; Monoglycerides; Conversion Rate of Monoglycerides; Best Process Condition

刘晓洪(1968-),男,教授,研究方向:生物高分子材料与复合材料.

湖北省自然科学基金(11109).

TS529.4

A

2095-414X(2014)03-0050-06