颜料墨水色浆的制备

章少武,陆必泰

颜料墨水色浆的制备

章少武,陆必泰*

(武汉纺织大学 化学与工程学院,湖北 武汉 430073)

颜料墨水数码打印具有适用性广、前处理和后处理工艺简单、节约能源和无污水排放等优点,是数码印花墨水的发展方向。墨水的制备过程首先把颜料、分散剂、表面活性剂和去离子水研磨成颜料色浆,然后再添加其他助剂便制备成颜料墨水。该文对颜料墨水色浆的制备进行了研究,包括颜料墨水色浆体系中的粒径大小、粘度和表面张力等。

数码印花;墨水色浆;制备;性能测定

数码印花是数码墨水受到数码印花机施加的作用力后,通过打印喷嘴,一滴滴直接喷射到纺织品上形成所需图案的技术。该过程要借助电子扫描仪、电脑图片处理软件和数码印花专用软件(RIP)等输入手段,把需要的打印图案以电脑电子信息符号形式输入数码印花控制打印电脑中,然后经过分色扫描系统(CAD)处理后,再通过电脑控制的数码印花机,直接将数码墨滴喷射到纤维织物上,并形成所需的图案[1]。数码印花技术与传统印花技术相比,具有以下特点:(1) 直接印花,不需要进行制版分色,节省了大量时间和成本;(2) 印花精度高,色彩丰富,可印制各种类型的图案;(3) 经济批量下,适合纺织品生产发展潮流,产品个性化强;(4) 印花及时,精确生产不会造成浪费,打印过程全部电脑化,打印产品无次品,打印环境无污染对人体无危害[2]。对比传统印花,数码印花的优势非常明显,因此,数码印花是纺织工业印花发展的方向,是印花工业的发展潮流趋势。

数码喷墨印花机、喷墨印花墨水、数码印花软件并称为数码喷墨印花技术的三要素[3]。数码墨水作为数码喷墨印花技术中不可缺少的一个要素,正受到越来越多得关注和研究,是纺织工业领域研究的一大热点。喷墨印花墨水一般由色素、去离子水和添加剂(如分散剂、粘合剂、润湿剂、pH缓冲剂和防菌剂)等组成[4]。喷墨印花墨水分为染料墨水和颜料墨水,其中,染料墨水制备技术比较成熟,并且现在数码喷墨打印采用的是染料墨水打印。但是,颜料墨水打印纺织品对比染料墨水有以下优势[5]:(1)色谱广而齐全,色光鲜艳;(2)颜料印花产品的色晒牢度很优良;(3)颜料对酸碱不敏感、耐酸碱稳定性好;(4)颜料色谱齐全,所以拼色方便;(5)颜料能适用在各种纤维织物上;(6)颜料印花过程简单,印花速度快、印花产品生产快速和高效;(7)颜料印花产品图案轮廓清晰,线条光洁;(8)颜料印花过程中耗能少、污水排放量少、对环境污染很小;(9)对人体安全性高,不易被皮肤吸收。

1 实验

1.1 实验材料和药品

炭黑;高分子分散剂M;润湿剂;去离子水水。

1.2 实验仪器

行星式球磨机PM(南京驰顺发展科技公司);激光粒度分析仪LS13320(美国贝克曼库尔特公司);离心机;分光光度计;NDJ—79旋转粘度计;JYW—200A表面张力仪(承德益和检测设备有限公司);电子pH计。

1.3 实验方法

1.3.1 颜料色浆制备

将炭黑与分散剂、润湿剂和去离子水混合,放入不锈钢研磨罐中,使用研磨机研磨一定时间后,过滤,得到颜料色浆。

1.3.2 色浆性能测试

(1)颜料色浆颗粒粒径的测定

将研磨好的色浆稀释100倍后,滴加一滴到美国贝克曼库尔特公司生产的激光粒度分析仪LS13320中,进行粒径大小的测试。激光粒度分析仪的测量范围是4nm—2000μm。

(2)色浆分散稳定性能的测定

首先把颜料墨水稀释1500倍,用分光光度计测出最大吸收波长和吸光度A,然后从剩余墨水中取出一部分放入离心管中,分别分离不同的时间后,再测定分离后墨水的吸光度A1,墨水的分散稳定性可用比吸光度(%)表示,公式如下:

(3)色浆粘度的测定

墨水体系的粘度借助NDJ—79型旋转粘度测试仪来进行测试。选择测量范围是1~10mP·S的旋转粘度测试仪第三单元,在室温条件下测试,并记录使用数据。

(4)色浆表面张力的测定

使用JYW—200A全自动表面张力仪测试墨水的表面张力,测试时选用珀金环,在室温下测试,每个墨水样品测试5次,取品均值。

2 结果与讨论

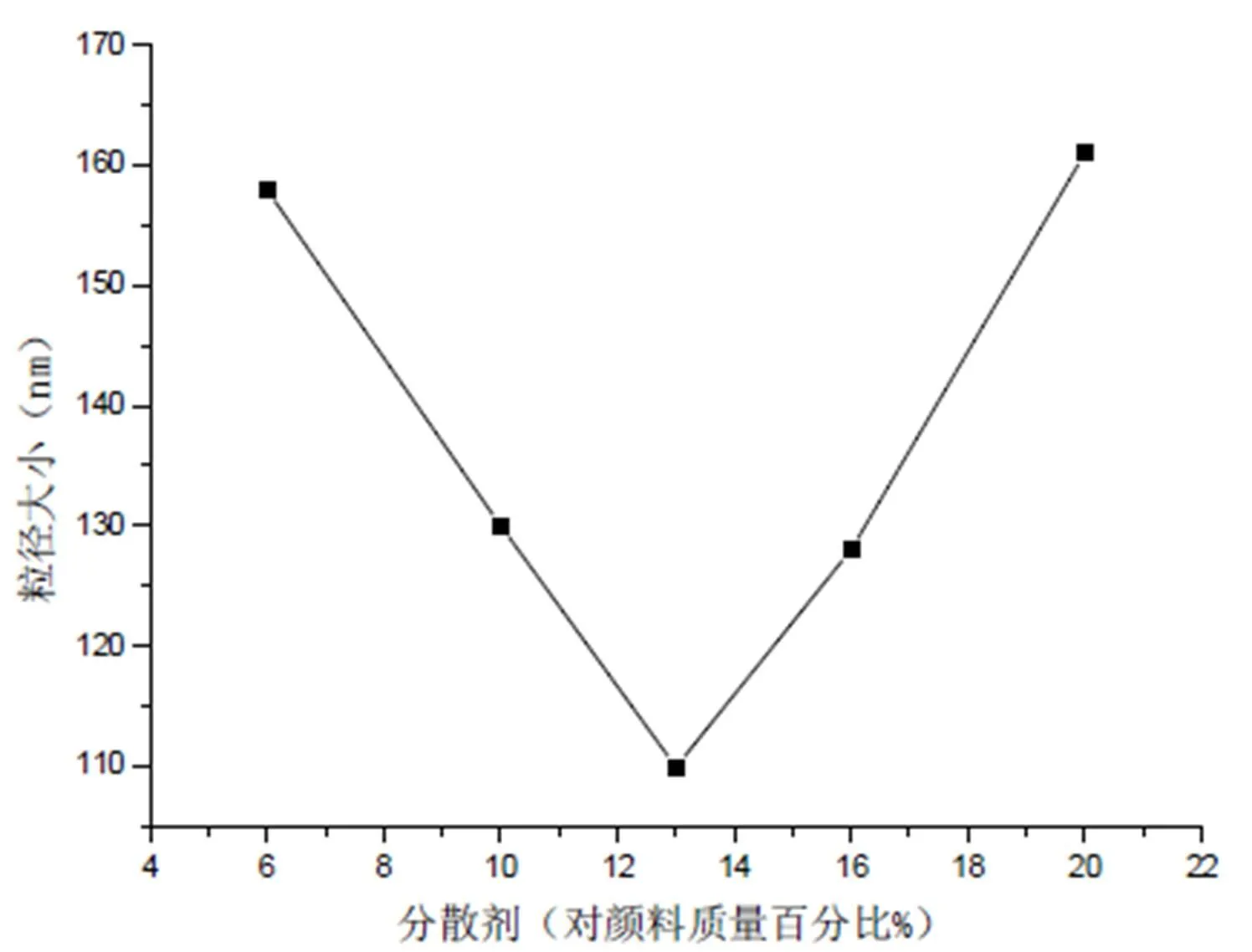

2.1 分散剂对色浆颗粒粒径的影响

由于色浆体系中颜料颗粒粒径很小,比表面积较大造成颜料颗粒容易相互吸引、产生颜料颗粒间的团聚出现沉淀或者分层现象[6-7]。为了确保颜料色浆体系中颜料颗粒良好的分散性,需要借助分散剂的分散作用。为了得到分散剂的最佳添加量,配置了不同添加量分散剂的颜料色浆,分散剂用量对颜料粒径的影响结果如图1所示。

图1 分散剂对粒径的影响

从图1可知,颜料色浆颗粒粒径大小首先随着高分子分散剂M的用量从5%增加到13%的过程中逐渐下降达到最小值110nm,这个阶段分散剂的用量对色浆中颜料颗粒粒径的下降起到促进作用。当分散剂用量从13%增加到20%的时候,色浆中颜料颗粒粒径的大小反而增大。这是因为分散剂用量过大时,色浆中游离的聚合物也多,聚合物之间相互碰撞的机会也多,就会影响聚合物结构中的聚合链相互缠绕链,从而造成颜料粒子随同包覆的聚合物发生絮凝现象,导致了色浆中颜料粒径过大和沉降稳定性差的现象[8-9],但是变化不大。

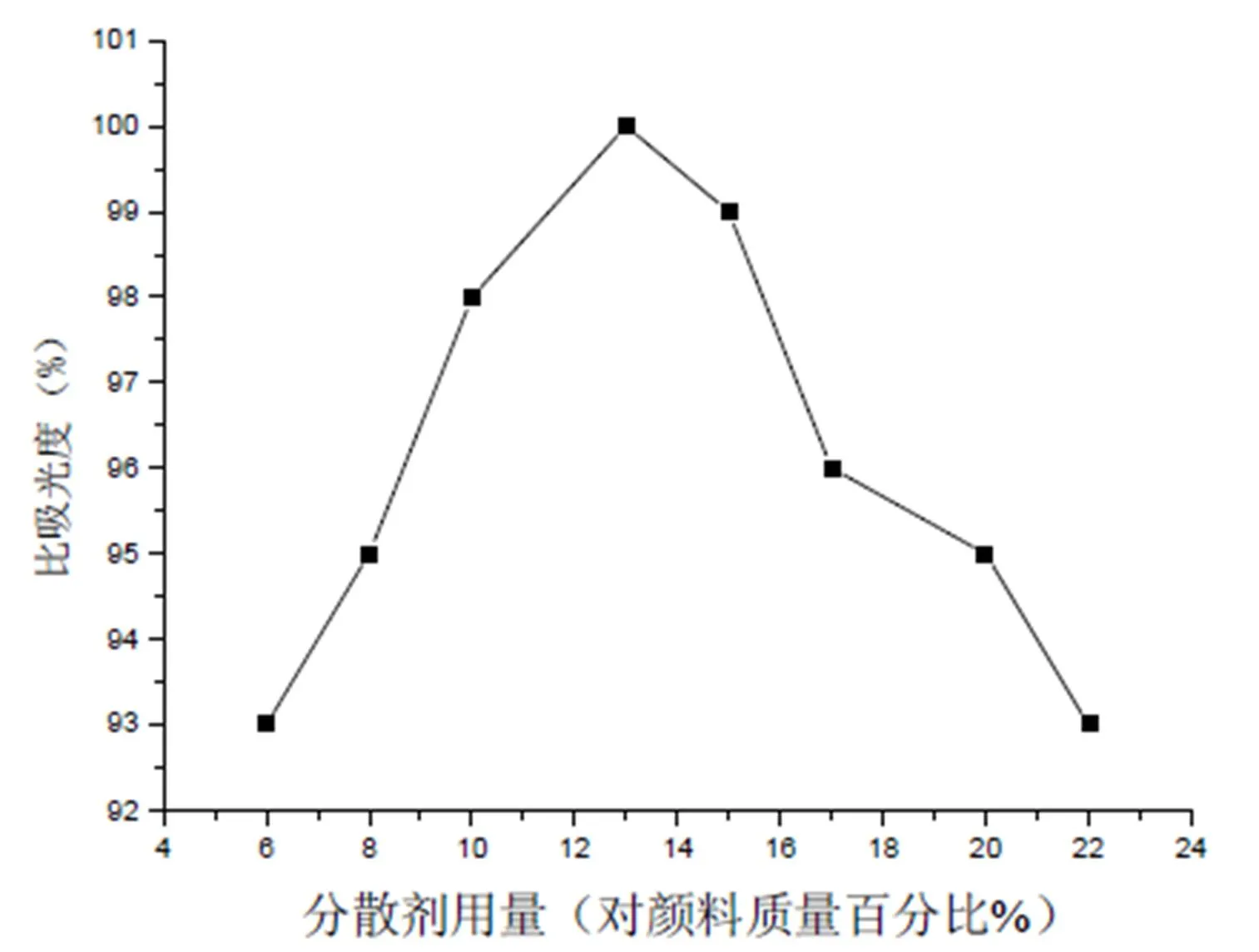

2.2 分散剂对分散稳定性的影响

把不同高分子分散剂含量的颜料色浆稀释后用离心机离心半个小时,用分光光度计测定吸光度,并计算出比吸光度,测试结果如图2所示。

高分子分散剂M的用量为颜料用量的13%色浆的比吸光度达到100%,此时色浆的稳定性能最好,说明色浆的沉降稳定性最好,当用量继续增加时,比吸光度有一定幅度的下降,此时色浆的沉降稳定性有稍微下降。

2.3 表面活性剂对颜料色浆的影响

表面活性剂在色浆中起润湿的作用,防止色浆在长期储存时因水分蒸发而干燥,同时当墨水喷印到织物上以后,它可以带动水分的挥发,使墨滴在织物基质上很快地形成有效点,并且不会因为喷头的运动摩擦而使墨水玷污印花织物[10],常用的表面活性剂为丙醇。

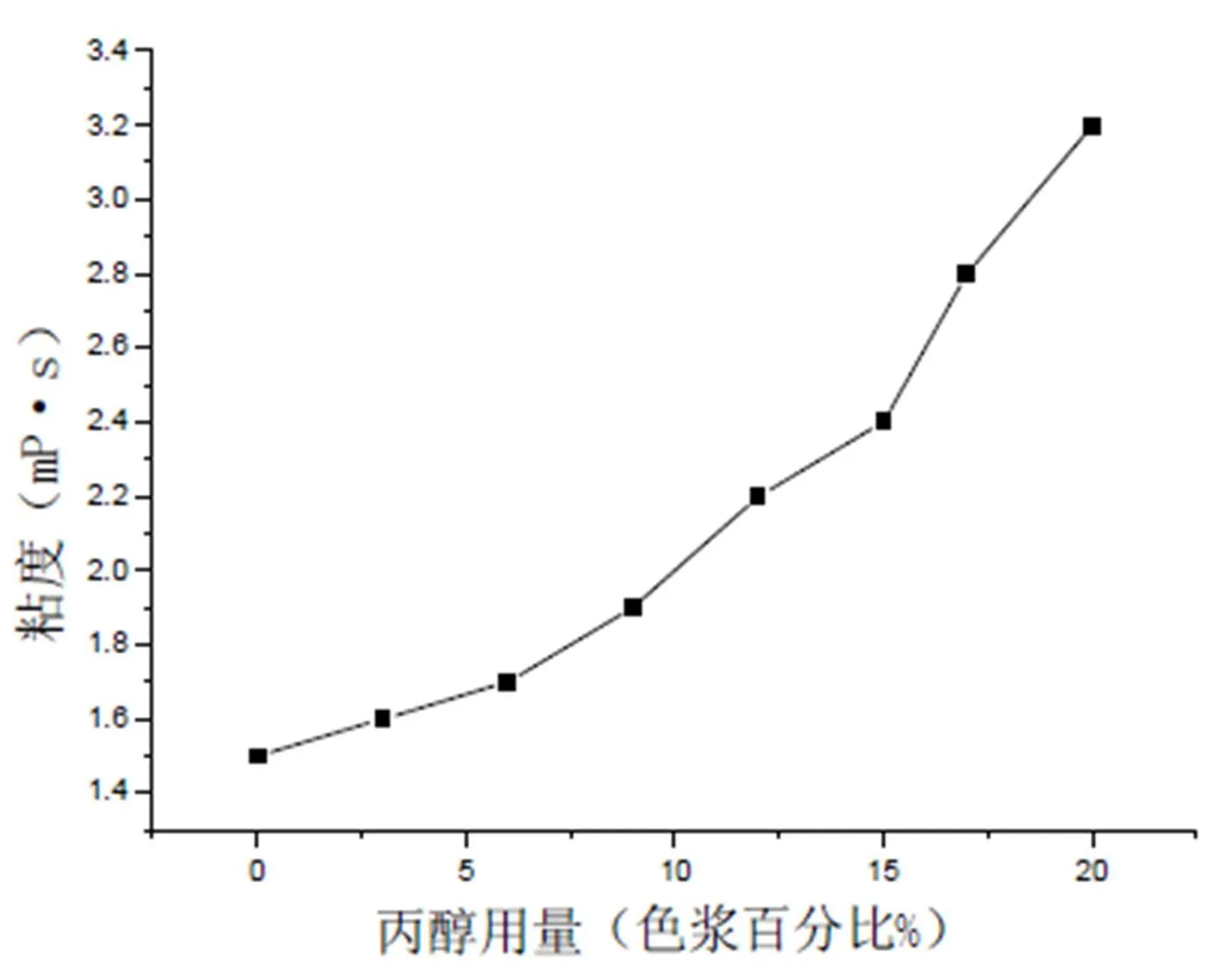

(1)取定量的颜料、分散剂和去离子水,添加不同量的丙醇研磨后,测试色浆粘度。测试结果如图3所示。

图2 分散剂用量对比吸光度的影响

图3 丙醇用量对色浆粘度的影响

从图3可得出,丙醇对色浆的粘度有影响,随着其用量的不断增加,墨水的粘度从1.5mP·s上升到3.2mP·s。这是因为丙醇自身的粘度为2.1mP·s(20℃),本身粘度要大于色浆的主题介质,所以随着丙醇用量的增大,必然会增大体系的粘度。

(2)取定量的颜料、分散剂和去离子水,添加不同量的丙醇研磨后,测试色浆表面张力。测试结果如图4。

从图4可以得出,没有添加丙醇的色浆表面张力最大,随着丙醇用量的增加表面张力逐渐减少。这是因为丙醇是一种可溶于水的亲水性有机溶剂,丙醇分子结构中不仅含有很强的亲水基团羟基,颜料色浆体系中添加丙醇后,丙醇分子中亲水部分往颜料色浆体系内部伸展,而憎水的碳链则朝着颜料色浆的外界伸展,这样就改变了颜料色浆表面间的相互作用力,从而降低了表面张力[11]。

图4 丙醇用量对表面张力的影响

图5 丙醇用量对色浆颜料粒径大小的影响

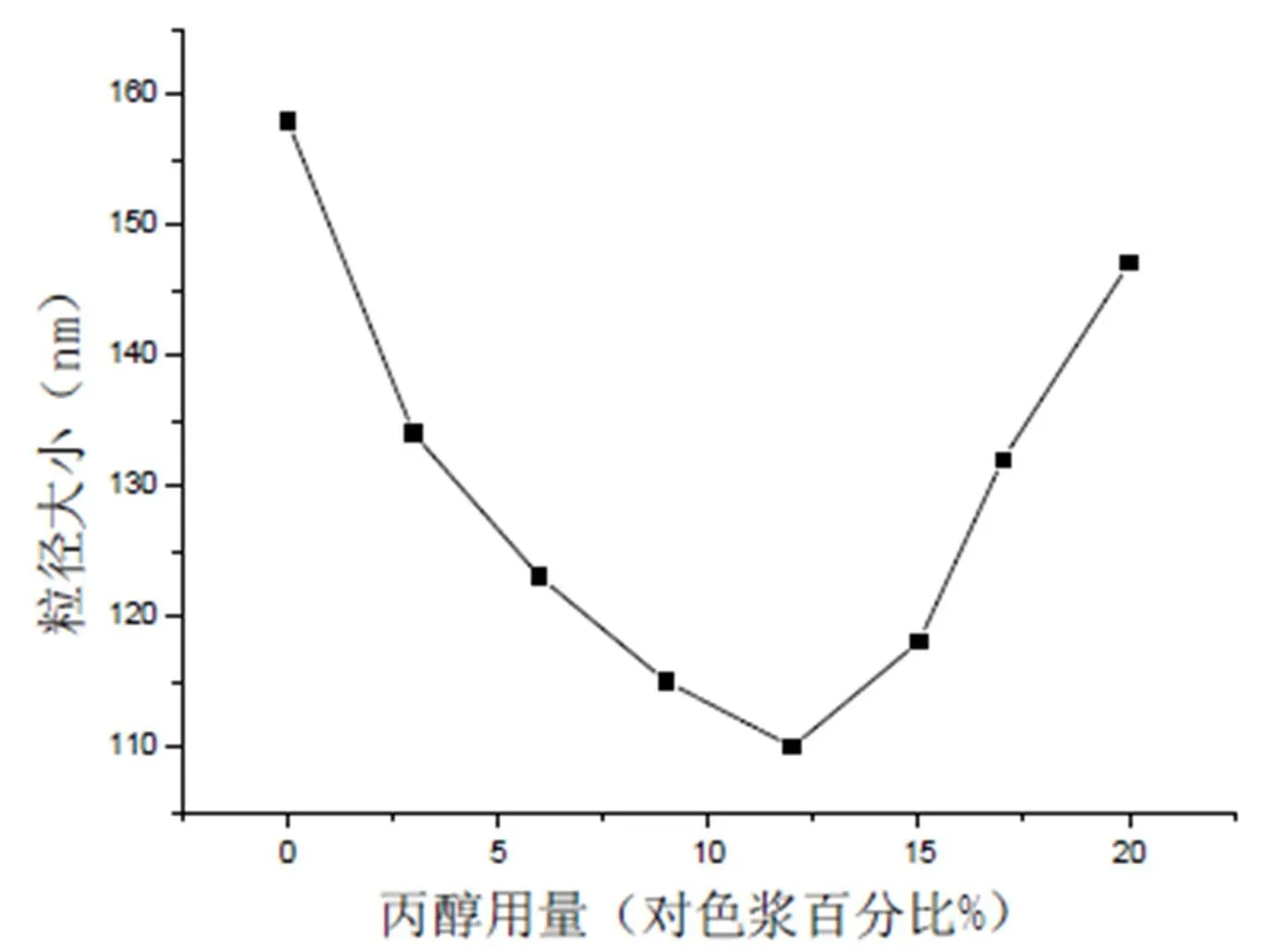

(3)丙醇用量对颜料色浆粒径的影响,如图5所示。

从图5可得,色浆中颜料颗粒粒径的大小随着丙醇用量的增大先减少后增大,当丙醇用量为色浆用量的12%,此时色浆中颜料颗粒粒径最小。这可以从润湿性能方面进行解释,在颜料分散过程中,颜料的润湿是颜料分散的首要过程,良好的润湿性能可以使颜料粒子迅速地与分散介质相互接触,有助于粒子的粉碎,丙醇可以提高颜料粒子的润湿性。当丙醇用量过小时,不利于颜料粒子的润湿,但若丙醇用量过大,色浆体系的粘度增大也会影响到颜料的润湿,从而影响色浆中颜料粒径的大小[12]。

3 结论

(1)颜料色浆中颜料粒子的直径随高分子分散剂M用量的增大呈现先变小后变大的规律,当分散剂用量为颜料用量的13%时,颜料色浆中粒子的直径最小。

(2)高分子分散剂M用量逐渐增大至13%时,颜料色浆的分散稳定性逐渐达到最佳。随着分散剂M用量的进一步增加,颜料色浆的分散稳定性稍微下降,颜料色浆体系的稳定性改变很小。

(3)随着表面活性剂丙醇用量的增加,颜料色浆体系中的粘度逐渐增大,而体系的表面张力反而逐渐变小。

(4)颜料色浆体系中颗粒直径大小随着表面活性剂丙醇的用量的增加先逐渐变小,当丙醇的用量为色浆百分比的12%时,色浆体系中颗粒直径达到最小。此后,随着丙醇用量的进一步增加,色浆体系中颗粒的直径逐渐变大。

[1] 付少海,关玉,吴敏,等.纺织品喷墨印花墨水的研究进展[J].纺织导报,2012,(4):32-37.

[2] 李明珠,张庆,余逸男.数码印花的现状及发展趋势[J].染料与染色,2011,48(6):32-34.

[3] 魏小欣.数码印花浅述[J].今日印刷,2006,(5):51-53.

[4] 房宽峻.数字喷墨印花技术(三)[J].印染,2006,(20):40-43.

[5] 房宽峻.数字喷墨印花技术(四)[J].印染,2006,(21):44-46.

[6] 关晓凤, 孟朝晖.浅谈超细有机颜料的制法[J]. 涂料工业, 2002,(6):25-27.

[7] Paul palumb. Surface modification of pigment colorants and application to digital printing[C].Tokyo: International congress of imaging science,2002.559-560.

[8] Noboru Nakai,Atsunao Hiwara,Toshihide Fujitani. Adsorption behavior of dispersing agent to pigment surface[J].Studies in surface science and catalysis,2001, 132:311-314.

[9] Ellen Reuter,Dr. Stefan Silber,Dr. Christian Psiorz. The use of new blockcopolymeric dispersing agents for waterborne paints-theoretical and pratical aspects[J].Progress in organic coatings,1999,37(3): 161-167.

[10]Jurgen Brunahl, Alex M. Grishin. Piezoelectric shear mode drop-on-demand inkjet tuator[J].Sensors and Actuators, 2002, A101:371-382.

[11]魏彤,范状军.水性体系中有机颜料分散的影响因素[J].化学推进剂与高分子材料,1999, (3):17-20.

[12]梁兴国,刘志华,张友兰,等.有机颜料的表面性质及其在水性体系中的分散[C]. 第三次全国精细化工青年科技学术交流会论文集[A]. 1998.218-323.

The Preparation of Digital Pigment Ink

ZHANG Shao-wu,LU Bi-tai

(School of Chemistry and Chemical Engineering, Wuhan Textile University, Wuhan Hubei 430073, China)

The function of the pigment ink printing: it is applied to printing all kinds of textile materials and the process of the pretreatment and post treatment is simple, at the same time, It has perfect characters of energy saving and emission reduction, pigment ink is the development trend of inks. Ink preparation process, first of all, the pigment, dispersant, surface active agent and deionized water to pigment paste, then add the other additives and preparation into pigment ink. This paper studied the preparation of pigment ink printing ink, including the particle size of pigment ink paste system, viscosity and surface tension, etc.

Digital Printing; Pigment Ink; Preparation; Performance Measurement

陆必泰(1958-),男,教授,研究方向:功能纺织品、生态染整.

TQ630.16

A

2095-414X(2014)03-0063-04