MGH956合金TIG焊接接头组织和性能

雷玉成,赵 凯,黄 巍,梁申勇,郁雯霞

(1.江苏大学材料科学与工程学院,江苏镇江212013;2.江苏省高端结构材料重点实验室,江苏镇江212013;3.无锡工艺职业技术学院机电系,江苏无锡214000)

MGH956合金是采用机械合金化方法制造的氧化物弥散强化(oxide dispersion strengthened,ODS)高温合金.该合金采用纳米级的Al-Y复合弥散氧化物质点对基体进行强化[1-2],具有高温力学性能、高温抗氧化和抗腐蚀性能好的综合优势,广泛应用于航空、航天和核能领域[1].焊接是先进材料被加工成构件的一种重要加工手段.目前,已有国内外学者对ODS合金的摩擦焊和搅拌摩擦焊进行了研究探讨[3-5].淮军锋等[6]对 MGH956 合金进行了真空电子束焊、氩弧焊、真空钎焊的初步研究.

虽然电弧焊可能改变ODS合金弥散相的数量、尺寸、分布等,进而导致合金性能有所降低[7],然而电弧焊具有适用性强、操作简单等优势.因此,本研究采用以自制的高镍焊丝为填充材料,在相同焊接工艺参数下,对MGH956合金进行TIG焊接,以期通过熔池中的化学反应生成新的增强相,保证焊缝力学性能,为ODS合金熔化焊提出新思路.

1 试验方法

试验材料MGH956合金是采用机械合金化(MA)方法制成合金粉,再经过热等静压、热锻、热轧及冷轧制成板材,最后在1 325℃进行再结晶退火1 h,板厚1.3 mm.MGH956合金的质量分数分别如下:w(Fe)=余量,w(Cr)=19.640%,w(Al)=5.060%,w(Ti)=0.520%,w(Y2O3)=0.400%,w(O)=0.220%,w(N)=0.020%,w(C)=0.007%.

试验使用MW3000逆变全数字化钨极氩弧焊机进行焊接,焊接电流80 A,焊接电压12 V,焊接速度1.8 mm·s-1,钨极直径为 2.4 mm,采用直流正接,纯度为99.9%的氩气作为保护气,气体流量为8 L·min-1,填充材料分别为基体材料和高镍焊丝,高镍焊丝合金的质量分数分别如下:w(Fe)=余量,w(Ni)=32.000%,w(Cr)=21.000%,w(Mn)=1.000%,w(Si)=0.350%,w(C)=0.080%.可见,焊丝中的Ni,Cr和C元素可能与基体中的元素发生一种或几种化学反应生成增强相,使焊缝力学性能提高.

焊前用150#砂纸对MGH956合金板材(70 mm×35 mm)进行打磨以去除氧化膜,然后用丙酮进行超声波清洗,焊后沿焊缝横向制取金相试样,并用王水溶液侵蚀后用JEOLJSM7001F扫描电子显微镜(SEM)对焊缝组织、拉伸断口进行观察,利用X射线衍射法(XRD)和能谱分析(EDS)进行物相鉴定,X射线扫描角度为 20°~80°,扫描速度 2(°)·min-1,采用JEOLJEM2100HR透射电子显微镜对原位生成的颗粒形貌进行观察,拉伸试验在美国Instron公司生产的万能试验机上进行,拉伸速度为1 mm·min-1,使用维氏显微硬度计(HVS-1000)测试接头区域硬度.

2 结果及分析

2.1 焊接接头组织及增强相

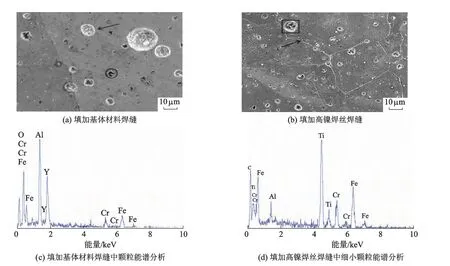

图1a为填加基体材料进行TIG焊接时焊缝区域的微观组织照片.由图1可知:焊缝晶粒比较粗大,焊缝中零散分布一些白色细小颗粒和白色球状颗粒,细小颗粒尺寸小于1 μm,这些细小颗粒可能是基体中的弥散强化相,球状颗粒尺寸约5~20 μm,对其中一个球状颗粒(图1a中箭头处)进行能谱分析(图1c),可以看出,颗粒成分中出现了Y,Al,O,Fe和Cr的强峰,Fe和Cr的强峰是基体成分,由此可以分析出这些颗粒物可能是基体中纳米级Al-Y复合氧化物在电弧的高温作用下发生团聚所致,这与田耘等[8]研究结果一致.团聚的Al-Y复合氧化物对焊缝的弥散强化效果减弱,导致焊缝力学性能下降;另外,焊缝中还出现了孔洞(如图1a中圆圈处),尺寸小于8 μm,大部分孔洞处有团聚颗粒,经分析可知,团聚颗粒也是纳米级Al-Y复合氧化物的团聚物,焊缝中孔洞的存在会削弱焊缝强度,其成因主要与MGH956合金制造工艺有关,机械合金化(MA)制粉工艺使合金本身的含气量很高,熔池凝固过程中没有及时逸出的气体会形成孔洞留在焊缝中.

图1b为填加高镍焊丝进行TIG焊接时焊缝区域的微观组织照片,与图1a对比可知,焊缝中物质之间的界面分明,白色细小颗粒明显增多,并弥散分布在晶内,总体上晶界干净,结合较好.对图1b中箭头处颗粒进行能谱分析(见图1d),并结合X射线衍射分析结果(见图2)可知,白色细小颗粒是TiC;同时在焊缝中分布着一些不规则细小颗粒,X射线衍射分析表明,这些不规则的新生相颗粒为TiN,AlNi和Ni3Al,这些细小颗粒的尺寸小于1 μm,补充了部分基体损失的纳米级增强颗粒,保证了接头的性能;与图1a对比还可知,填加高镍焊丝焊缝晶粒明显细化,基体中团聚的Al-Y复合氧化物(如图1b中方框处)数量变少,尺寸变小,焊缝中的孔洞数量也明显减少,尺寸小于5 μm.

图1 接头显微组织SEM形貌和颗粒能谱分析

焊接过程中,熔池内的元素构成一个合金体系,其化学成分决定了熔池的流动性,良好的熔池流动性有利于气体的逸出,降低气孔产生几率,从而得到组织致密、没有气孔、微观裂纹等缺陷的焊缝,可显著提高焊缝力学性能.填加高镍焊丝进行TIG焊接时,基体中Ti元素与焊丝中C元素发生化学反应,生成了TiC,以及伴随这一反应发生的其他反应也生成了Al2O3和TiN等增强相,TiC等高熔点颗粒在焊缝凝固的过程中会成为非均匀形核的核心,焊缝晶粒得到细化;焊丝中Ni元素可以显著提高熔池中的结晶热,改善熔池流动性,从而得到良好焊接接头,同时Ni元素可以与基体中的Al元素发生化学反应生成新相Ni3Al和AlNi,提高了焊缝力学性能;Mn元素可以起到脱氧作用,Si元素起到脱氧、增加熔化金属和熔渣流动性的作用,因此焊缝中的孔洞数量明显减少.

图2为填加高镍焊丝进行TIG焊接时焊缝X射线衍射图.由图2可知,熔池体系内加入了Cr,Ni和C等合金元素后,焊缝中原位生成了TiC,AlNi和Ni3Al相,同时焊缝中还生成了TiN,Al2O3等相.

图2 焊缝X射线衍射图

焊接熔池中可能发生的反应以及各个反应的热力学函数如下(单位:J·mol-1):

在焊接熔池的高温下,以上各反应的ΔG均为负值,这说明式(1)-(5)可以顺利进行,焊缝中未发现Cr的碳化物,这是因为强碳化物形成元素Ti优先与C生成TiC,导致焊缝中C含量降低,抑制了Cr的碳化物生成.

图3为填加高镍焊丝进行TIG焊接时焊缝中TiC颗粒的透射电镜照片.由图3可知:TiC约为几百纳米,形状不规则,与焊缝基体结合较好,颗粒周围分布着大量位错,并在颗粒与基体界面处形成位错塞积,增大了位错运动阻力,产生第二相强化,当增强相颗粒尺寸在1 μm左右,且体积分数较小时,微观结构细化和位错塞积起到主要强化作用[9].位错塞积导致屈服应力增加,表征[9]如下:

式中:d为颗粒相尺寸;f为颗粒相的体积分数;k为系数.因此,通过这种增强相粒子的生成,在一定程度上弥补了MGH956合金,在TIG焊时,由于高温作用而损失的部分纳米级增强颗粒,保证了焊缝的力学性能.

图3 TiC颗粒TEM形貌及能谱分析

2.2 焊接接头强度分析

室温拉伸试验依据国家标准GB/T 228—2002《金属材料室温拉伸试验方法》,采用线切割方法制取拉伸试样,打磨掉焊缝余高后取3个试样平均值,作为拉伸试验结果,试样尺寸如图4所示.

图4 试样尺寸

母材、填加基体材料的试样以及填加高镍焊丝的试样抗拉强度分别为720,410和581 MPa,后两者都断裂在焊缝处.由此可见,填加基体材料时,焊缝最大抗拉强度仅为母材强度的57%.这主要由于焊接接头铁素体晶粒粗大,这种粗大组织破坏了基体原来的冷变形组织,同时纳米级增强颗粒因熔池高温作用发生团聚,导致Al-Y复合氧化物粗化,减少了纳米级增强颗粒数目,粗化的Al-Y复合氧化物大部分在孔洞处团聚长大,孔洞存在减小了焊缝有效截面积,团聚的Al-Y复合氧化物使弥散强化效果减弱,且焊缝中又没有新的增强相产生.因此,抗拉强度大幅降低.

填加高镍焊丝时,焊缝最大抗拉强度比填加基体材料焊接时有了很大提高,最大抗拉强度为581 MPa,达到了基体强度的80.7%.这是因为高镍焊丝的填加,在焊缝中形成了AlNi,TiC等新的颗粒增强相,焊缝晶粒得到细化,晶粒越细,晶界面积越大,导致微裂纹穿越晶界扩展所消耗的能量越大[10].因此,产生细晶强化,同时TiC等颗粒弥散分布,阻碍位错运动,产生弥散强化,所以焊缝抗拉强度有所提高.

图5a,b分别为填加基体材料和高镍焊丝焊缝拉伸断口的扫描电镜图.对比发现:填加基体材料焊缝断口呈明显河流状花样,断裂贯穿整个晶粒,断口为脆性穿晶解理断裂,且断面上可看到一些几微米的小孔洞;填加高镍焊丝的断口也有河流状花样,但是断裂没有贯穿整个晶粒,在晶粒断裂处出现了韧窝,而且断面上的气孔数量少,尺寸小,这是焊缝抗拉强度较高原因之一,但焊缝整体上仍表现为脆性断裂.

图5 接头断口SEM形貌

2.3 焊接接头硬度分析

使用维氏显微硬度计对焊接接头横截面硬度进行测试,试验力为9.8 N,加载时间15 s.依次按照焊缝中心金属→热影响区→母材的顺序,打点测试显微硬度,打点的平均间隔0.5 mm.填加高镍焊丝接头硬度点位置如图6a所示;填加两种填充材料的接头硬度分布如图6b所示.由图6可知:填加基体材料的焊缝出现了明显的软化,焊缝硬度明显低于母材.这是因为TIG焊过程中,破坏了基体冷变形组织,铁素体晶粒快速长大,从而使焊缝中心硬度下降;填加高镍焊丝后,焊缝硬度明显提高,一方面生成的硬质增强颗粒,阻碍位错运动,会导致固溶强化和弥散强化,另一方面硬质颗粒自身硬度很高(如,TiC显微硬度为3 200 HV),因此焊缝出现硬化;两种情况下,热影响区硬度与母材相当,这是由于MGH956合金是采用机械合金化方法制造的氧化物弥散强化的高温合金,基体中弥散纳米级氧化物对再结晶晶粒有很强的钉扎阻力作用所致.另外,文献[11]指出,MGH956合金在1 300℃退火1~4 h后的TEM组织基本相同,因此,可以认为热影响区组织相对母材变化不大,从而使两种情况下热影响区硬度与母材相当.

图6 接头硬度点位置和硬度分布

3 结论

1)填加高镍焊丝对MGH956合金进行TIG焊接,与填加基体材料相比,焊缝晶粒得到细化,孔洞减少,焊缝中生成了TiC等增强颗粒,保证了焊缝较好的力学性能.

2)填加高镍焊丝对MGH956合金进行TIG焊接,焊接接头最大抗拉强度达到了581 MPa,达到母材强度的80.7%,拉伸断口出现韧窝,但数量较少,接头整体上是脆性断裂,与填加基体材料的焊缝相比,焊缝抗拉强度有很大的提高.

3)对MGH956合金进行TIG焊接,填加基体材料时焊缝出现软化,填加高镍焊丝时焊缝出现硬化,两种情况下热影响区硬度与母材相当.

References)

[1]柳光祖,田 耘,单秉权.氧化物弥散强化高温合金[J].粉末冶金技术,2001,19(1):20-23.Liu Guangzu,Tian Yun,Shan Bingquan.Oxide dispersion strengthened superalloys[J].Powder Metallurgy Technology,2001,19(1):20-23.(in Chinese)

[2]Gao Z Y,Han F S,Wu J,et al.Mechanism of void formation in grain interior of ODS alloys[J].Journal of Alloys and Compounds,2006,419:126-132.

[3]Chen C L,Tatlock G J,Jones A R.Microstructural evolution in friction stir welding of nanostructured ODS alloys[J].Journal of Alloys and Compounds,2010,504:460-466.

[4]Uwaba T,Ukai S,Nakai T,et al.Properties of friction welds between 9Cr-ODS martensitic and ferritic-martensitic steels[J].Journal of Nuclear Materials,2007,367/368/369/370:1213-1217.

[5]Noh S,Kasada R,Kimura A,et al.Microstructure and mechanical properties of friction stir processed ODS ferritic steels[J].Journal of Nuclear Materials,2011,417:245-248.

[6]淮军锋,郭万林,李天文,等.氧化物弥散强化高温合金MGH956的基本焊接性研究[J].材料工程,2008(9):52-55.Huai Junfeng,Guo Wanlin,Li Tianwen,et al.Weldabilities of theoxide-dispersion-strengthened superalloy MGH956[J].Chinese Journal of Materials Engineering,2008(9):52-55.(in Chinese)

[7]Ates H,Turker M,Kurt A.Effect of friction pressure on the properties of friction welded MA956 iron-based superalloy[J].Materials and Design,2007,28:948-953.

[8]田 耘,郭万林,杨 峥,等.MGH956合金板材电子束焊和氩弧焊的接头组织与性能研究[J].航空材料学报,2011,31(4):33-38.Tian Yun,Guo Wanlin,Yang Zheng,et al.Microstructures and properties of MGH 956 sheet joints with EB and TIG welding methods[J].Journal of Aeronautical Materials,2011,31(4):33-38.(in Chinese)

[9]张 毅,周延春.Ti3SiC2弥散氧化Cu:一种新的弥散强化铜合金[J].金属学报,2000,36(6):662-666.Zhang Yi,Zhou Yanchun.Ti3SiC2dispersion-strengthened copper:a new dispersion-strengthened copper alloy[J].Acta Metallurgica Sinica,2000,36(6):662-666.(in Chinese)

[10]雍岐龙.钢铁结构材料中的第二相[M].北京:冶金工业出版社,2006.

[11]杨 峥,田 耘,柳光祖.MGH956合金冷轧薄板的高温再结晶行为研究[J].材料工程,2007(11):11-14.Yang Zheng,Tian Yun,Liu Guangzu.Study on recrystallization behavior of MGH956 alloy cold rolled sheet[J].Chinese Journal of Materials Engineering,2007(11):11-14.(in Chinese)