超临界600MW 火电机组顶轴油系统优化改造

段国武

(大唐国际发电股份有限公司浙江分公司,浙江 杭州 310016)

0 引言

汽轮发电机盘车时,为减少转子转动力矩和避免轴瓦的磨损,采用液压顶轴装置将高压油从轴瓦泵入,靠油压将轴颈顶起,强制形成油膜,承受转子的重量,避免轴颈和轴瓦的干摩擦。由于汽轮机和发电机每个轴承对应的转子重量,轴颈和宽径比不同,各轴承压比不同,需要不同的油压才能形成基本相同厚度的油膜。顶轴油压偏低或各轴承压力分布不均,将会造成盘车失稳以及盘车电流摆动,导致支持轴承与转子磨损,严重时会由于汽轮机轴瓦损害导致大轴弯曲的重大设备事故。

1 顶轴系统存在的主要问题

目前,我公司600MW 超临界机组配套的顶轴油泵为630CY14-1B型柱塞泵,机组顶轴油系统油压波动较大,易引起转子顶起高度变化,系统阀门配套截止阀及滤网等安全可靠性较差,机组启停过程中危及机组轴瓦安全。另外,原设计的顶轴油控制集块装置调整门采用的是国产普通针型阀,阀门存在门轴漏油,调整精度差,压力不稳定等问题。主要缺陷详细介绍如下:

1.1 顶轴压力不稳定,影响轴瓦的顶起高度

原系统设计中未能充分考虑顶轴油压的稳定性,顶起压力靠定量泵加溢流阀来调节,而且液压泵选型不合理,管路设计不科学。因此,一旦该溢流阀或液压泵工作失常,就会造成母管油压不稳定,进而直接影响到轴瓦的顶起高度。顶轴油泵的转速低,设计功率小,使顶轴油泵的出口压力偏低,单台泵运行时泵出口压力小于7.0MPa,低于顶轴油系统运行时的最小油压,转子顶起高度明显不足,在盘车状态下存在碾瓦的风险。因此,在汽轮机盘车时基本都两台顶轴油泵运行,将泵出口压力提高到9.0MPa,方可正常盘车,但顶轴油泵缺少备用,安全性差。

1.2 顶轴压力重复精度差

要求在顶轴油停车后,下一次启动时顶轴的油压与上一次调定的顶轴的油压相比不能相差很大,且几路支路的油压应能独立设定互不干扰。由于原系统中各个支路一般采用节流阀或是截止阀,不能保证所需的重复精度,每次启动顶轴油系统后都需要根据需要的顶起高度重新设定阀的开度,操作复杂,不便管理,且各支路阀门没有锁定功能,容易引起松动和误操作。

1.3 液压元件故障多,更换频率高

由于机组在启、停阶段顶轴油系统长期处于连续工作,原系统内的液压元件因制造质量等原因,故障发生的频率较高,比如油泵轴向漏油,有时压力、流量急骤下降,导致支持轴承与转子磨损的事件时有发生,设备的维修、更换频率高。

1.4 顶轴油供油油质问题

由于原顶轴油系统的供油装置未采用油路过滤器,造成管路内杂质很多,因此轴颈时常被杂质磨损,发电机轴颈磨损更为严重,形成深约1mm、宽约10mm~20mm 的沟槽,修复费用昂贵。

1.5 系统管路复杂,泄漏点多

原系统采用两个分油器加管式油路,连接处多,结构复杂,日常渗漏也较多,致使整个系统工作的稳定性下降。

2 顶轴油系统优化

2.1 顶轴油系统油站优化

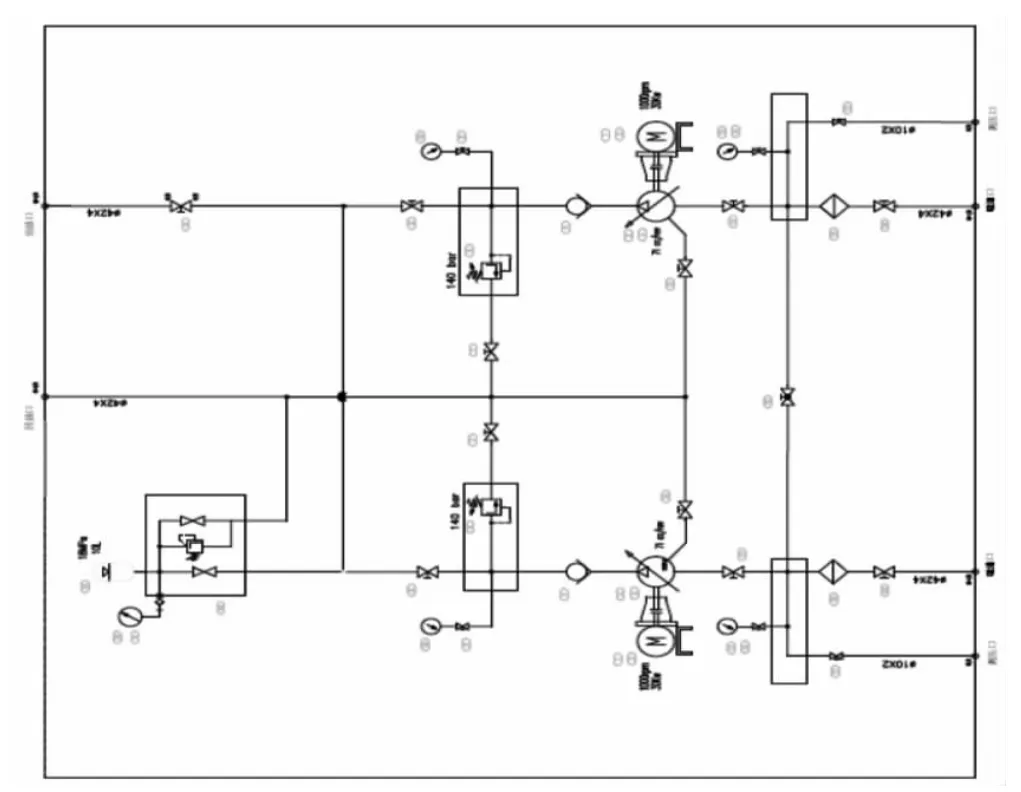

为保证机组的安全、稳定、可靠运行,对顶轴油系统进行优化改进,将原油泵更换为进口可变量柱塞泵,即可使系统油流量随需求而变化,整定好的油压可维持不变。油站增设蓄能器,从而更加保证系统油压及流量的稳定性和可靠性。采用操纵屏式的油路板和板式球阀,操纵省力快速且占平面面积少,将管式连接减至最低限度,漏点少、维护方便。

顶轴油系统采用德国力士乐A10 型恒压变量泵,泵的入口油通过入口滤网将透平油吸入,高压油经泵单向阀进入高压油母管,蓄能器与高压油母管并联。顶轴油供油系统的输出压力调定为17±0.2MPa。顶轴油供油系统安全阀整定值20±0.2MPa。油泵启动后,油泵以全流量约751/min 向系统供油,同时也给蓄能器充油,当泵输出压力到达泵内调压阀调定压力时,高压油推动恒压泵上的控制阀,控制阀操作泵的变量机构,使泵的输出流量减少,当泵的输出流量和系统用油流量相等时,泵的变量机构维持在某一位置,当系统需要增加或减少用油量时,泵会自动改变输出流量,维护系统油压在17MPa。当系统瞬间用油量大于泵输出流量时蓄能器将参与供油。顶轴油系统出口部分设置了两个单触点压力开关和一个压力变送器,一只压力开关是系统油压下降到14MPa 时报警并启动备用泵,另一只是系统油压下降到8MPa 时报警并禁开盘车。而选用的一个压力变送器可将压力信号送至DCS,以便监控系统压力。

图1 油站系统布置图

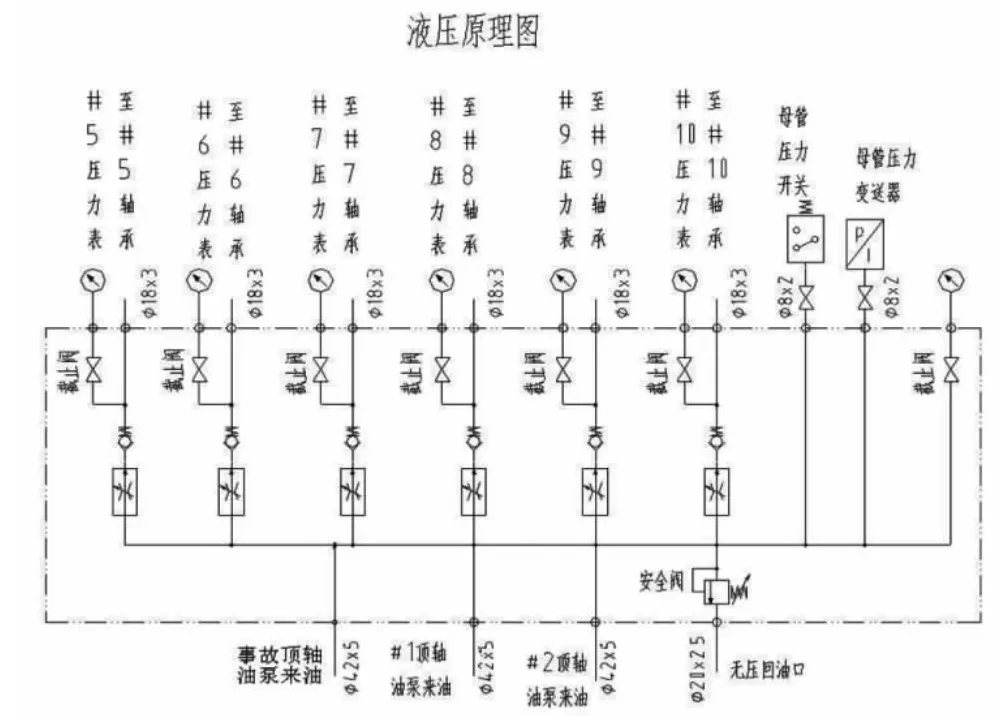

2.2 顶轴油控制集块优化

使用供油控制集成块和压力输出集成块将原来杂乱的管路布置进行集成化,连接的主供油回路和备用供油回路的输出端和安全阀的输入端。每根出油管上分别设有调节阀,它们是系统的核心元件,对输出压力油的调节品质起到关键作用。调节阀用于对供油母管输出的压力油压力流量进行独立调节,选用美国“Parker”公司或Vickers 调节阀代替原有技术的节流阀或截止阀。该调节阀具有带压力补偿的特点,当进油压力变化时,调定的流量值会稳定在±5%的公差范围内,且调节阀的设计已考虑了油液黏度的影响,并带有手动锁紧功能,最大程度上避免了松动和误操作。根据试验测试得到数据,多次起停后,单个调节阀后压力变化<0.5MPa;各支路之间的油压影响<0.2MPa,重复精度和抗干扰性能够满足技术要求。

图2 控制集块图

3 顶轴油系统优化安全性分析

3.1 顶轴油系统油站优化后安全性分析

1)采用恒压变量泵后,顶轴油供油系统工作在调定的恒定压力下,流量依据外负载的变化而变化,改造后只需一台顶轴油泵就可达到现在两台泵的效果,保证有一台泵在备用,不会出现盘车时顶轴油断油的现象。

2)主油泵电机组和备用油泵电机组的油泵入口处的磁性过滤器和吸油滤油器是保护油泵和阀类正常工作的重要元件,可以吸附油液中的铁质杂质和大量污染物。磁性滤油器内有一根永久磁棒,以吸附透平油中的金属垃圾,它选用黎明公司"ISV"型大流量吸油过滤器和磁性过滤器。当滤芯被污染物堵塞到泵入口真空度为-0.018MPa 时,发讯器内的微动开关动作,发出开关信号指示应清洗或更换滤芯,若不能更换,当真空度达到-0.02MPa 时,旁通阀自动开启,保护油泵。有效得保护了油泵等液压元件以及油液经过的汽轮机和发电机轴颈等。

3)主油泵电机组和备用油泵电机组分别由交流电动机及恒压变量柱塞泵构成。恒压变量柱塞泵能产生高压大流量液压油,油泵的特性曲线能保证系统输出总流量的变化,并能确保供油母管压力波动范围维持在一定数值(1MPa)内。交流电动机选用著名ABB 公司的QA 系列三相异步电动机,既提高了顶轴性能和使用寿命及安全性,又减少了系统能量损失,降低了备品配件的费用。

4)油站增设两个蓄能器,从而增加了系统油压及流量的稳定性和可靠性。二个高压蓄能器用来吸收脉动压力,在系统正常运行或切换油泵时,很大程度上减小了压力波动。此蓄能器通过一个蓄能器块与油系统相连,每个蓄能器的通路上有二个截止阀,此两阀组合使用,能将蓄能器与系统隔绝并放掉蓄能器中的高压油,以进行试验与在线维修。

3.2 顶轴油系统控制集块优化后安全性分析

顶轴油系统控制块采用集中布置,结构紧凑。而且控制精度高、各轴瓦间的压力波动干扰小、漏点少、坚固耐用、调试方便,减轻了操作人员的工作强度。在系统的压力油输出口使用了进口的调节阀,在系统运行时,它可以按照系统的压力要求,可以比较准确的调节流量,压力调节平稳,互相干扰小,当完全关闭时,它又是一个截止阀。

4 结论

顶轴油系统油压波动,易引起转子顶起高度变化,机组启停过程中危及机组轴瓦安全。另外原设计顶轴油控制集装置分散式布置,管路接头多易发生渗油现象,调整门为国产普通针型阀,阀门存在门轴漏油,调整精度差,压不稳定等问题。顶轴油系统经优化改造,采用恒压变量柱塞泵,并且油站增设蓄能器,从而保证系统油压及流量的稳定性和可靠性。顶轴油系统控制块采用集中布置、结构紧凑,控制精度高,各轴瓦间的压力波动干扰小。

[1]沈文玲.300MW 机组顶轴油系统改造[J].上海电力,2005,06:639-640.

[2]万家昭.汽轮发电机组顶轴油系统改进的探讨[J].江西电力,2006,02:47-49.